Навигация

Основы технологии прокатного производства

3 Основы технологии прокатного производства

Сортамент проката

Прокат можно разделить на пять основных групп: 1) заготовки всех видов, 2) сортовая сталь, 3) листовая сталь, 4) специальные виды проката, 5) трубы.

Заготовки всех видов или полупродукт включают блюмы, слябы, заготовки передельные, осевые, трубные, кузнечные и другие. Они являются исходным материалом для последующей прокатки сортовых, листовых профилей, специальных видов проката и бесшовных труб.

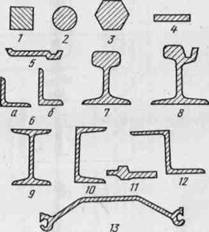

Сортовую сталь (рис. 22.1), в свою очередь, можно разделить на профили массового потребления и профили специального назначения. К первой группе профилей относят круглую квадратную, .шестигранную, полосовую и угловую сталь, проволоку, швеллеры, двутавровые балки и др. Ко второй группе рельсы, профили особой формы, применяемые в строительств (шпунтовые сваи и др.), машиностроении (автообод, кольцо автообода, опорная планка направляющего ножа трактора др.) и других отраслях народного хозяйства.

Листовая сталь в зависимости от толщины листов разделяется на две основные группы: толстолистовую — толщина 4. ..160 мм, тонколистовую — толщиной 1,2. ..4 мм.

К специальным видам проката относят бандажи, шар цельнокатаные колеса и периодические профили (переменно поперечное сечение по длине полосы).

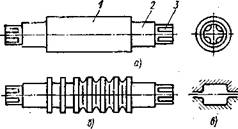

Стальные трубы разделяют на бесшовные и сварные. Доля стальных труб в общем выпуске проката с каждым годом увеличивается, особенно быстро растет производство сварных труб.

Размеры и допуски на прокат, требования к качеству поверхности, механическим и технологическим свойствам определяются государственными и отраслевыми стандартами (ГОСТами, ОСТами) или техническими условиями (ТУ).

Основные технологические операции прокатного производства

Технологический процесс прокатки представляет собой комплекс последовательных термомеханических операций, выполняемых на соответствующем оборудовании и в определенной последовательности и предназначенных для получения продукции с заданными показателями качества (точности формы и геометрических размеров, состояния поверхности и т. д.). Наиболее общая схема технологического процесса прокатки включает операции подготовки исходного металла к прокатке, нагрева перед обработкой давлением, собственно прокатки для получения заданного профиля, отделку проката и контроль его качества. В зависимости от стадии прокатки (производство заготовок или готовой продукции из слитка или литой заготовки) и вида проката число технологических операций и их последовательность может изменяться.

Рис. 22.1. Профили сортовой стали

1 — квадратный; 2 — круглый; 3 — шестигранный; 4 — полосовой; 5—автообод; 6 — угловой (а — равнобокий, б — нерав-нобокий); 7 — рельс железнодорожный; 8 — рельс трамвайный; 9 — балочный; 10 — швеллерный; 11 — опорная планка направляющего колеса трактора; 12 — зетовый профиль; 13 — шпунт

Схема технологического процесса производства сортового проката из слитков приведена следующая:1 -слиток (1 слитки), 2-нагрев слитков в нагревательных колодцах, 3-прокатка на блюминге, 4- зачистка поверхностных дефектов на машине огневой зачистки, 5-раскрой раската на ножницах на блюмы., 6-прокатка на непрерывном заготовочном стане, 7-раскрой раската на заготовки, 8-охлаждение на холодильнике,9- зачистка поверхностных дефектов (2-9 - получение полупродукта), 10-нагрев заготовок в методической печи, 11-прокатка на сортовом стане, 12-раскрой проката на заданные длины, 13-охлаждение проката (10-13 –получение готового сортового проката), 14-термическая обработка проката, 15 –правка, 116-зачистка поверхностных дефектов, 17-упаковка, маркировка, взвешивание, отгрузка готовой продукции (14-17—отделка проката) .

При подготовке исходного металла к прокатке с него удаляют различные поверхностные дефекты, что увеличивает выход готового проката. Эта операция особенно необходима при прокатке качественной углеродистой и легированной стали. При прокатке контролируют начальную и конечную температуру, заданный режим обжатия. Для контроля за состоянием

перекатываемого металла, называют вытяжными. К вытяжным калибрам относят прямоугольные (ящичные), ромбические, квадратные, овальные и др.

Для постепенного приближения поперечного сечения прокатываемой заготовки к готовому профилю применяют подготовительные или предчистовые калибры. Форма чистового калибра точно соответствует форме готового проката, но размеры калибра приняты с учетом коэффициента температурного расширения металла и минусового допуска.

Важнейшая задача калибровки — расчет режима обжатий при прокатке. Устанавливая режим обжатия, учитывают пластичность металла и его сопротивление деформации, допустимый угол захвата, прочность валков и деталей стана, мощность двигателя, величину уширения.

4 Технология производства отдельных видов проката

Производство блюмов и слябов. На блюмингах и слябингах прокатывают слитки в крупные заготовки — блюмы и слябы, имеющие соответственно квадратное и прямоугольное сечение. Масса и форма слитков зависят от диаметра валков, мощности двигателя стана, марки стали и вида получаемой заготовки.

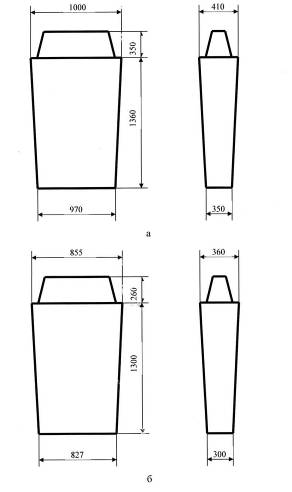

Масса слитка должна быть такой, чтобы обеспечить максимальную производительность стана, требуемое число блюмов и слябов, наибольший выход годного проката. Для прокатки слябов нужны, например, слитки массой 16. ..28 т, а для прокатки блюмов — 3,0. ..12 т.

Из указанных слитков прокатывают слябы в соответствии с ГОСТ 25715—89 сечением 100.. .350X300.. .2200 мм и длиной 1,2. ..11 м, блюмы по отраслевому стандарту ОСТ 14-13—75 сечением 140 X 140.. .450 X 450 мм, длиной 1...6 м.

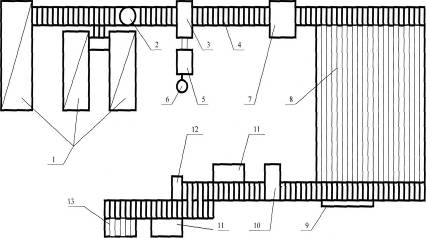

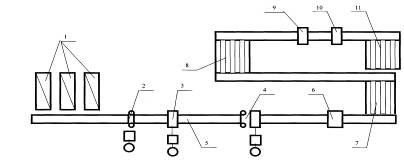

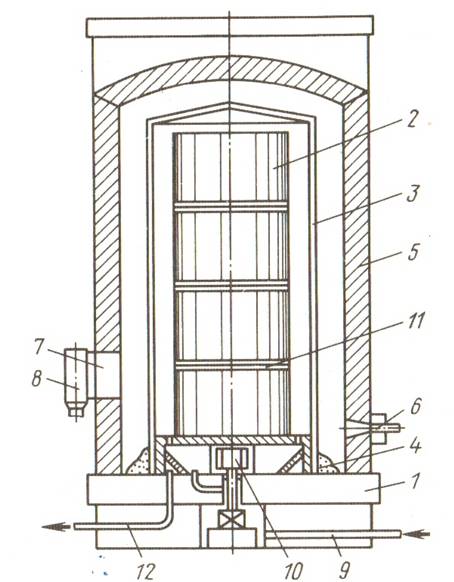

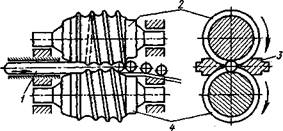

Для нагрева слитков при прокатке блюмов и слябов применяют нагревательные колодцы (см. рис. 20.5). В нагревательные колодцы блюмингов и слябингов поступает свыше 90 % всех слитков непосредственно из сталеплавильного цеха в горячем состоянии при температуре 800.. .850 °С. При горячем всаде слитков расход топлива составляет 1050... 1250 кДж/кг. Нагревательные колодцы, как правило, располагают в отдельном здании, примыкающем к основному зданию блюминга или слябинга. На рис. 22.7 показана схема расположения оборудования современного двухвалкового реверсивного блюминга с диаметром валков 1300 мм. Слитки, нагретые в колодцах до температуры 1200.. .1250 °С, транспортируют к стану, где они подвергаются деформации в валках блюминга сначала на гладкой бочке, а затем в системе ящичных калибров.

Обжатие слитка за отдельный проход при производстве блюмов из углеродистой и низколегированной стали составляет в среднем 65.. .80 мм, а максимальное обжатие — 90... 120 мм. При таких обжатиях слиток углеродистой стали массой 7,5 т прокатывают на блюминге 1300 в блюм сечением 350Х Х350 мм за 13 проходов, а слиток легированной стали I2X18H10T массой 3,3 т на блюминге 1000 в блюм сечением 180X180 мм —за 19 проходов. Выход годных блюмов из слит-ков кипящей стали составляет 91...92,5%, из слитков спокойной стали — 80. ..82%. На многих блюмингах основные операции технологического процесса прокатки (подача слитков, работа рольгангов, главный привод валков, нажимное устройство и т. д.) автоматизированы.

Производительность блюмингов составляет 3,5.. .6,0 млн. т и более слитков в год. Продолжительность прокатки одного слитка составляет при этом 50.. .60 с.

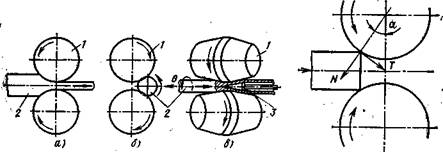

Полученные на блюминге раскаты после удаления поверхностных дефектов на машинах огневой зачистки (см. рис. 22.7) подвергают раскрою на блюмы. В ряде случаев на блюмингах прокатывают также и слябы. Кроме того, слябы прокатывают на специальных обжимных станах — слябингах (см. рис. 21.7,5), которые имеют горизонтальные и вертикальные валки с гладкой бочкой. Для сортовых станов требуются заготовки меньшего сечения, чем блюмы. Поэтому блюмы без промежуточного подогрева направляют для дальнейшей прокатки на заготовочных станах, которые обычно располагают в непосредственной близости от блюмингов. Такое расположение станов позволяет прокатывать заготовки из крупных слитков с одного нагрева, что экономически выгодно. В качестве заготовочных станов применяют непрерывные, а также одно клетьевые двухвалковые реверсивные станы , реже трехвалковые одно-, двухклетьевые станы продольной прокатки. Весьма высокопроизводительным является современный заготовочный стан радиально-сдвиговой прокатки, позволяющий подвергать деформации круглые или многогранные слитки и литые заготовки с вытяжкой за один проход 3.. .6 и более и обеспечивающий интенсивную проработку литой структуры. Станы радиально-сдвиговой прокатки могут быть использованы как заготовочные или взамен черновых групп клетей сортовых станов.

Производство фасонных профилей проката на рельсобалочных станах. На этих станах прокатывают железнодорожные и трамвайные рельсы, балки, швеллеры, шпунты, а также угловую, круглую и квадратную сталь большого сечения.

Рельсы железнодорожные широкой колеи производят трех типов: Р50 по ГОСТ 7174—87, Р65 по ГОСТ 8161—86 и Р75 по ГОСТ 16210—88. Тип рельса указывает на массу 1 м длины. Балки нормального типа в соответствии с ГОСТ 8239—85 имеют высоту 100...600 м. На универсальном балочном стане освоили производство широкополочных двутавровых балок высотой до 1000 мм. Швеллеры по ГОСТ 8240—85 производят высотой от 50 до 400 мм и шириной полок от 32 до 115 мм..

Рельсы производят из высокоуглеродистых сталей марок М76, М74 по ГОСТ 24182—86 и НБ67 по ГОСТ 16852—85 (с содержанием 0,67...0,76% С), а балки, швеллеры и шпунты изготовляют преимущественно из кипящей стали марок СтО, СтЗ, Ст4 и Ст5 по ГОСТ 380—88.

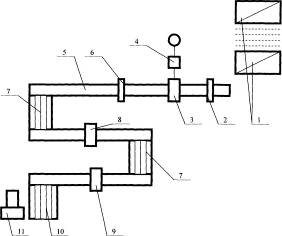

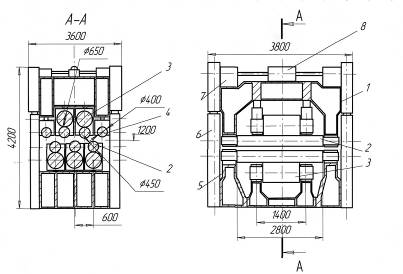

Современные рельсобалочные станы располагают обычно в две (рис. 22.9) и более линии. Первую линию рельсобалочных станов составляет двухвалковая реверсивная черновая, или обжимная, клеть 1. Конструкция этой клети аналогична конструкции клети блюминга; диаметр ее валков 900.. .950 мм, длина бочки 2300 мм. В качестве привода черновой клети 950 служит реверсивный двигатель мощностью 5000 кВт. Во второй линии стана обычно имеются две черновые трехвалковые клети 2 с диаметром валков 850 мм, приводом для которых является реверсивный двигатель мощностью 8100 кВт. Чистовая двухвалковая клеть 3 с диаметром валков 850 мм. Приводом чистовой клети является электродвигатель постоянного тока мощностью 2100 кВт.

Заключение

Итак изучив теоретическую литературу по данной теме, можно сделать следующие выводы:

Прокатный стан - это совокупность привода, шестеренной клети, одной или нескольких рабочих клетей. Прокатные станы классифицируют по трем основным признакам: по числу и расположению валков; по числу и расположению рабочих клетей; по их назначению.

Стан дуо имеет два валка, которые вращаются либо в одном направлении (нереверсивные станы), либо в разных направлениях (реверсивные станы). Последнее позволяет пропускать обрабатываемый материал в обе стороны.

Стан кватро имеет два рабочих и два опорных валка, расположенных один над другим. Приводными являются рабочие валки.

Много валковые станы: двенадцативалковые и двадцативалковые имеют также только два рабочих валка, а все остальные являются опорными. Валки приводятся через промежуточные опорные валки. Такие конструкции станов позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижается давление металла на валки.

Универсальные станы, кроме горизонтальных валков, имеют также и вертикальные, расположенные с одной и обеих сторон горизонтальных валков.

По расположению рабочих клетей станы могут быть одноклетьевыми и многоклетьевыми с линейным и последовательным расположением клетей. У линейных станов клети расположены в одну или несколько линий; в каждой линии все валки связаны между собой и вращаются с одной скоростью. Последнее является существенным недостатком этих станов, так как препятствует значительному увеличению скорости прокатки по мере увеличения длины прикатываемой полосы. Поэтому в некоторых случаях для повышения производительности станов клети располагают в несколько линий с разной скоростью прокатки.

Производительность прокатки можно повысить последовательным расположением клетей в непрерывных станах. Привод рабочих клетей непрерывных станов может быть группой, когда несколько клетей приводятся в движение от одного двигателя, или индивидуальным, когда каждая клеть имеет свой двигатель. В обоих случаях окружная скорость каждой последующей пары валков должна быть больше скорости предыдущей на строго определенную величину. На непрерывных станах можно прокатывать полосу с натяжением, что позволяет увеличить обжатия. Внедрение непрерывности всего процесса прокатки - одно из основных направлений технического прогресса в прокатном производстве.

Прокатные станы по назначению подразделяются на станы для производства полупродукта и станы для выпуска готового проката. К первым станам относятся обжимные станы (блюминги и слябинги) для прокатки слитков в продукт крупного сечения для последующей прокатки на сортовой или листовой металл и заготовочные для получения полупродукта более мелкого сечения из блюмов или слитков небольшой массы.

Станы для выпуска готового проката характеризуются видом выпускаемой продукции: рельсобалочные. Сортовые, листопрокатные, трубопрокатные и станы для специальных видов проката. Размер блюмингов. Слябингов, заготовочных, рельсобалочных и сортовых станов обуславливается диаметром бочки валков; размер листовых станов - длиной бочки, а размер трубопрокатных станов - наружным диаметром прокатываемых труб.

Литература

1. Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. М.:²Машиностроение², 1990

1. Геллер Ю.А. Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы и задачи. М.: Металлургия, 1984г.

2. Бернштейн М.Л.. Металловедение и термическая обработка стали.М.: Металлургия, 1983

3.Богодухова С.И., Бондаренко В.А. Технологические процессы машиностроительного производства. Оренбург, ОГУ, 1996

4.Жадан В.Т., Полухин П.И. Материаловедение и технология материалов. М.: Металлургия, 1994

5. Лахтин Ю.М, В.П. Леонтьева. Материаловедение. М.: Машиностроение, 1990

Похожие работы

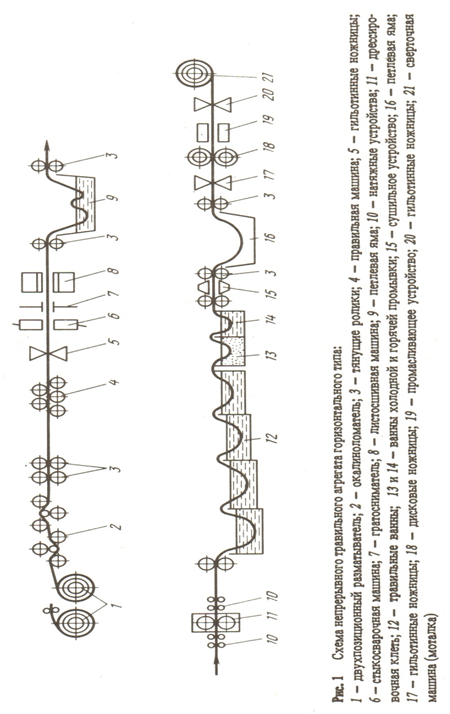

... . Прокатная клеть оборудована кантователями и манипуляторами. На линии потока раската готового профиля установлены гильотинные и дисковые (кромкообрезные) ножницы, роликовая правильная машина. Технологический процесс прокатки на стане следующий. Нагретые до температуры прокатки слитки из печей подают краном на стан. Перед приемным рольгангом стана установлен механический окалиносбиватель с цепями ...

... рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5/3,0%) применяют четырехвалковые станы: одноклетевые нереверсивные, одноклетевые реверсивные, двухклетевые нереверсивные. Холодную прокатку полос и листов из алюминиевых сплавов осуществляют на реверсивных и нереверсивных одноклетевых четырехвалковых станах с бочкой валков длиной 1700/2800 мм или на непрерывных ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... и полировка, обеспечивающие высокую чистоту поверхности оправки и отсутствие каких-либо дефектов на ней; хромирование оправок; применение покрытий и смазок, создающих прочную пленку на поверхности металла и инструмента; исключение сосредоточенного обжатия заготовки путем правильного подбора инструмента и тщательной настройки стана; плотное крепление калибров, исключающее их перемещение в валках; ...

0 комментариев