Навигация

1.3 Ушчыльненне поршня i штока

Для прадухiлення перацечак (а таксама страт) рабочай вадкасцi, якая знаходзiцца ў ГЦ пад цiскам, праз зазоры ў стыку двух нерухомых цi рухомых цвёрдых паверхняў (штока, поршня, гiльзы цылiндра, накiравальнай для штока) неабходна прадугледзiць ушчыльненнi. Эканамiчнасць i надзейнасць работы гiдрапрывода залежыць ад абгрунтаванага выбару тыпу i матэрыялу ўшчыльняльных устройств.

Ушчыльненне штока можа быць зроблена пры дапамозе гумавых кальцаў. Такое ушчыльненне з’яўляецца даволi простым, кампактным i дастаткова надзейным. Матэрыялам для кольцаў з'яўляецца масластойкая гума, форма папярочнага сячэння кальца часцей за ўсё круглая цi прамавугольная. Кольцы з прамавугольным сячэннем прымяняюцца радзей, чым кольцы з круглым сячэннем, таму што першыя больш падвержаны скручванню ў зазор i ў большай ступенi разбураюць плёнку з рабочай вадкасцi памiж дэталямi, якiя памiж сабой злучаюцца. Таму гумавыя кольцы круглага сячэння часцей за ўсё прымяняюць пры ўшчыльненнi вузлоў з прамалiнейным рухам (поршня, штока гiдрацылiндра).

Выбар кольцаў вядуць па дыяметрах поршня. З дадатка 6 прымаем d1 = 5.8 мм; d2 = 5.8 мм.

З графiка вызначаем шырыню кантактнай паверхнi кальца для поршня. Пры цвёрдасцi гумы па Шору 90 адзiнак знаходзiм:

b1 = 0,48*d1 =0,48*5,8 = 2.784 мм,

b2 = 0,5*d2 =0,5*5,8 = 2.958 мм.

Сiлу трэння пры ўшчыльненнi гумавымi кольцамi вызначаюць па формуле:

Pтр1 = f*pс1*p*d1*b1,

дзе f - каэфiцыент трэння (пры цвёрдасцi гумы по Шору 90 адзiнак f = 0,018), pc - сапраўдны цiск у ГЦ, D - дыяметр поршня, b - шырыня кантактнай паверхнi.

Pтр1 = 0,018*2412091*3,14*0,065*0,002784 = 24.671 Н

Pтр2 = 0,018*4522670*3,14*0,065*0,002958 = 49.1483 Н

Для павелiчэння надзейнасцi работы гумавых кольцаў неабходна прадугледзiць засцерагальныя кольцы з фтарапласту, якiя прадухiляюць выцiсканне гумавага кальца ў зазор.

Ушчыленне поршня зроблена з дапамогай манжэт шаўронавага профiлю. Ушчыленне складаецца з апорнага кальца, нацiскнога кальца i пакета манжэт. Герметычнасць забяспечваецца дэфармацыяй манжэт пры мантажы i цiскам рабочай вадкасцi. Матэрыял манжэт – спецыяльная бавоўнапапяровая тканiна, з двух бакоў прагумаваная графiтавай гумавай сумессю, капрон, фтарапласт.

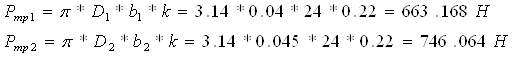

Сiла трэння пры ўшчыленнi з дапамогай шаўронавых манжэт вызначаецца па формуле:

![]() ,

,

дзе D – дыяметр штока; b – шырыня ўшчыльнення; k – удзельная сiла трэння роўная 0,22 МПа.

Колькасць шаўронавых манжэт i iх памеры прымаюць у залежнасцi ад цiску i дыяметра ўшчыльнення.

Возьмем для абодзвух штокаў колькасць манжэт роўную чатыром. Тады

b1=b2=6*4=24 мм.

1.4 Вызначэнне агульнага ККДз ГЦ

Агульны ККДз гiдрацылiндра вызначаецца па формуле:

hц =hа*hг*hм

дзе hа – аб’ ёмны ККДз, велiчыня якога залежыць ад тыпу ўшчыльнення поршня (пры ўшчыльненнi гумавымi кольцамi hа = 0,99), hг - гiдраўлiчны ККДз, прымаемы роўным 1 (таму што скорасцi руху вадкасцi ў гiдрацылiндрах вельмi малыя), hм - механiчны ККДз, якi ўлiчвае страты намагання на пераадоленне сiл трэння поршня i штока.

Велiчыня механiчнага ККДз вызначаецца па формуле:

hм = P/Pаг

дзе P - зададзенае карыснае намаганне, Pаг - агульнае намаганне, якое вызначаецца па залежнасцi Pаг = P + Pтр.п + Pтр.ш,

дзе Pтр.п - сiла трэння пры ўшчыльненнi поршня, Pтр.ш. - сiла трэння пры ўшчыльненнi штока.

Pаг1= (8000 + 24.671 + 663.168) = 8687.84 Н

hм1 = 8000/8687.84 = 0.921

Pаг2= (15000 + 49.148 + 746.064) = 15795.212 Н

hм2 = 15000/15795.212 = 0,9497

hц1 = 0,99 * 1 * 0,921 = 0,912

hц2 = 0,99 * 1 * 0,9497 = 0,9402.

З улiкам знойдзенай велiчынi механiчнага ККДз неабходна вызначыць рабочы цiск у цылiндры, якiм мы будзем карыстацца пры далейшых разлiках

pц1 = Pаг1/s1 = pс1/hм1=8687.83/0.003317 = 2.6195 МПа,

pц2 = Pаг2/s2 = pс2/hм2=15795.212/0.003317 = 4.7624 МПа,

дзе s - рабочая плошча роўная 0,003317 м2.

2. ВЫБАР РАБОЧАЙ ВАДКАСЦI

У гiдрапрывадзе рабочая вадкасць з’яўляецца энерганосьбiтам, дзякуючы якому ўстанаўлiваецца сувязь памiж помпай i гiдрарухавiком (гiдрацылiндрам). Акрамя гэтага, рабочая вадкасць забяспечвае ахалоджванне пары трэння i адвод ад iх цяпла, а таксама змазку рухомых элементаў гiдрапрывада. У час работы гiдрапрывада на паверхнях, якiя труцца памiж сабой, ствараецца плёнка вадкасцi, якая выключае магчымасць прамога кантакту слiзготнай пары. Таму рабочая вадкасць павiнна валодаць добрай змазваючай здольнасцю, не павiнна змяняць свой хiмiчны састаў пры эксплуатацыi, быць механiчна чыстай, валодаць аптымальнай вязкасцю, якая забяспечвае малыя ўцечкi i страты цiску на пераадольванне гiдраўлiчных супрацiўленняў.

У гiдраправодах прымяняюць рабочыя вадкасцi на нафтавай аснове, вадамасленыя эмульсii, сумесi i сiнтэтычныя вадкасцi. Выбар тыпу рабочай вадкасцi вызначаецца дыяпазонам рабочых тэмператур, цiскам у гiдрасiстэме, скарасцямi руху выхадных звёнаў гiдрарухавiкоў, канструкцыйнымi матэрыяламi i матэрыяламi ўшчыльненняў, асаблiвасцямi эксплуатацii (на адкрытым паветры цi ў закрытым памяшканнi, умовамi захавання машын у час перарываў у рабоце, магчымасцю абваднення i засмечвання рабочай вадкасцi i г. д.).

Асноўным крытэрыем, якi вызначае магчымасць прымянення вадкасцi, з’яўляецца адпаведнасць вязкасцi рабочаму цiску i тэмпературы эксплуатацыi гiдрапрывода. Пры завышэннi значэння вязкасцi павялiчваюцца страты цiску; калi вязкасць недастатковая - павялiчваюцца страты i перацечкi рабочай вадкасцi.

З таблiцы выбiраем масла I-20 з вязкасцю пры t = 50°C

n = 20 мм2/с , шчыльнасцю r = 890 кг/м3, тэмпературай застывання -20°C, тэмпературай успышкi 170°C.

У адпаведнасцi з зададзенай тэмпературай эксплуатацыi рабочай вадкасцi вызначаем яе кiнематычную вязкасць па формуле:

![]()

дзе n50 - значенне кiнематычнай вязкасцi пры t0 = 50°С, a - паказчык ступенi, якi залежыць ад вадкасцi (для маслаў a = 0,033), t - зададзеная тэмпература эксплуатацыя рабочай вадкасцi.

Шчыльнасць вадкасцi пры зададзенай тэмпературы вызначаецца па формуле:

![]()

дзе сt - значэнне шчыльнасцi пры t0 = 50°С, a ‑ каэфiцыент тэмпературнага пашырэння вадкасцi (у сярэднiм прымаецца 0,0007 (1/°С)), ![]() t - рознасць тэмператур.

t - рознасць тэмператур.

0 комментариев