Навигация

1.3 Выбор режимов резания

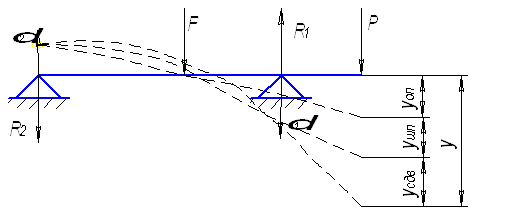

Для дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

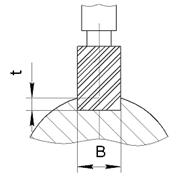

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

![]() м/мин;

м/мин;

где Т – стойкость резца;

s – величина подачи;

t – глубина резания;

![]() - коэффициенты, постоянные для заданных условий резания.

- коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

![]() об/мин;

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

мин;

где L – блина обработки.

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

![]() м/мин;

м/мин;

где D – диаметр сверления.

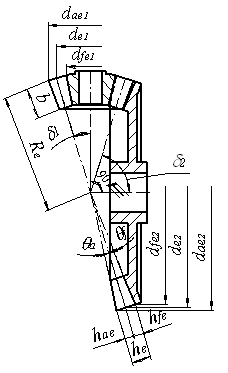

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

![]() м/мин.

м/мин.

Машинное время здесь рассчитывается аналогично как и для точения.

Параметры резания для шлифования нормализованы и выбираются из таблиц.

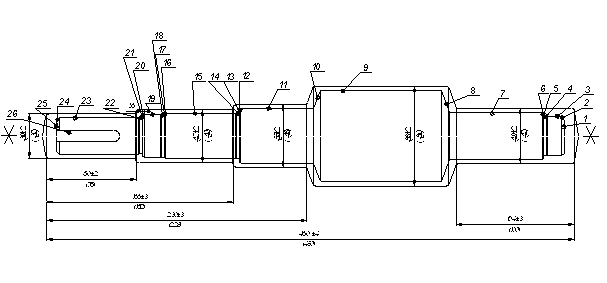

Таблица 1.1-Расчет машинного времени выполнения операций

| Наименование | инструмент | Параметры резания | D, мм | L, мм | tр, мин | |||||

| операции | перехода | t, мм | sоб, мм/об | v, м/мин | n, об/мин | sмин, мм/мин | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Токарная | Точение пов.1 черн. | Резец проходной ВК6 | 1 | 0,2 | 62 | 96 | 18 | 14 | 24 | 1,25 |

| Подрезка торца 2 | Резец проходной ВК6 | 3,0 | 0,1 | 56 | 88 | 9 | 14 | - | 0,8 | |

| Подрезка торца 3 | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение пов. 1 чист. | Резец проходной ВК6 | 1 | 0,25 | 105 | 66 | 17 | 14 | 24 | 1,45 | |

| Точение фаски 4 | Резец проходной ВК6 | |||||||||

| Точение пов. 6 черн. | Резец проходной ВК6 | 1 | 0,3 | 105 | 260 | 78 | 18 | 109 | 1,4 | |

| Подрезка торца 9 | Резец проходной ВК6 | 3,0 | 0,1 | 56 | 112 | 11 | 18 | - | 0,8 | |

| Точение канаки 10 | Резец проходной ВК6 | |||||||||

| Точение пов. 11 | Резец проходной ВК6 | 1 | 0,3 | 105 | 38 | 11 | 15 | 14 | 1,20 | |

| Точение пов. 6 чист. | Резец проходной ВК6 | 1 | 0,2 | 117 | 363 | 72 | 18 | 109 | 1,50 | |

| Подрезка торца 14 черн. | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение фаски 12 | Резец проходной ВК6 | |||||||||

| Точение фаски 13 | Резец проходной ВК6 | |||||||||

| Точение пов. 7 | Резец проходной ВК6 | 1 | 0,25 | 105 | 35 | 9 | 18 | 13 | 1,45 | |

| Точение фаски 8 | Резец проходной ВК6 | |||||||||

| Подрезка торца 14 чист. | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение канавки 15 | Резец проходной ВК6 | |||||||||

| Шлифовальная | Шлиф. черн. пов. 1 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 14 | 24 | 1,6 |

| Шлиф. чист. пов. 6 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 18 | 109 | 1,6 | |

| Сверлильная | Сверлить отв. 1 | Сверло Р18 | 0,2 | 20 | 1500 | 450 | 3 | 6 | 0,02 | |

| Зенковать фаску 1 | Зенковка Р18 | 1500 | 450 | 1 | 0,002 | |||||

| Сверлильная | Сверлить отв.2 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 5 | 6,5 | 0,015 | |

| Зенковать фаску 2 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 1,1 | 0,003 | |||

| Сверлить отв. 3 | Сверло Р18 | 0,2 | 20 | 1500 | 450 | 3 | 9 | 0,02 | ||

| Зенковать фаску 3 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 0,7 | 0,002 | |||

| Сверлить отв. 4 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 4 | 34,5 | 0,077 | ||

| Сверлить отв. 5 | Сверло Р18 | 0,4 | 15 | 1500 | 450 | 8 | 20 | 0,04 | ||

| Зенковать отв. 5 | Зенкер Р18 | 0,8 | 18 | 1500 | 480 | 8 | 20 | 0,04 | ||

| Зенковать фаску 5 | Зенковка Р18 | 1,3 | 15 | 1500 | 480 | 1,2 | 0,003 | |||

| Сверлильная | Сверлить отв. 6 | Сверло Р18 | 0,4 | 15 | 1500 | 450 | 8,5 | 60 | 0,13 | |

| Сверлить отв. 7 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 5 | 5 | 0,01 | ||

| Зенковать фаску 7 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 1,1 | 0,003 | |||

| Зенковать отв. 8 | Зенкер Р18 | 0,8 | 18 | 1500 | 480 | 10 | 9 | 0,02 | ||

| Зенковать фаску 8 | Зенковка Р18 | 1,3 | 15 | 1500 | 480 | 1,2 | 0,002 | |||

| Развернуть отв. 8 | Развертка Р18 | 1,7 | 6,0 | 1500 | 480 | 10 | 9 | 0,02 | ||

| фрезерная | Фрезеровать канавку 1 | Фреза концевая | 1,2 | 0,3 | - | 1500 | 500 | - | 15 | 0,03 |

| Фрезеровать канавку 2 | Фреза концевая | 1,5 | 0,3 | - | 1500 | 500 | - | 100 | 0,2 | |

| шлифовальная | Шлифовать пов. 6 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 14 | 24 | 1,6 |

| Шлифовать торец 14 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 18 | 109 | 1,6 | |

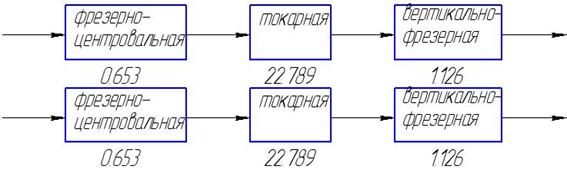

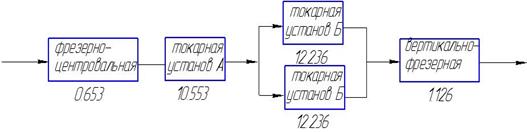

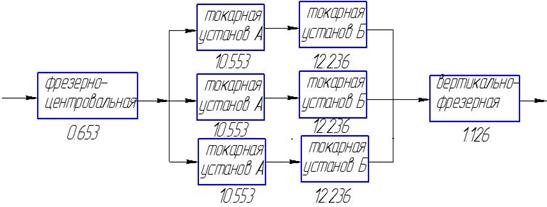

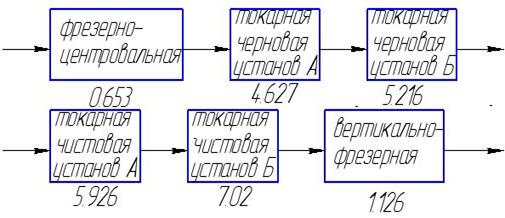

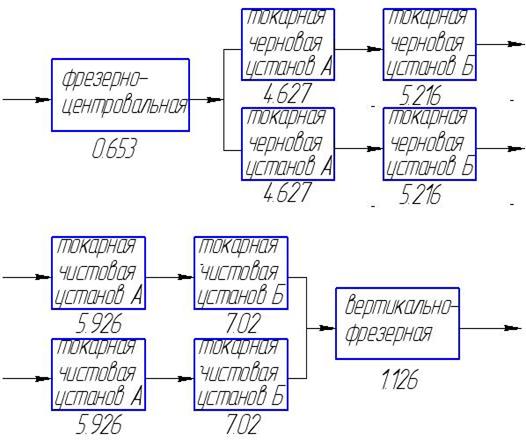

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные операции, но проектируемая линия всё равно должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них.

Похожие работы

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

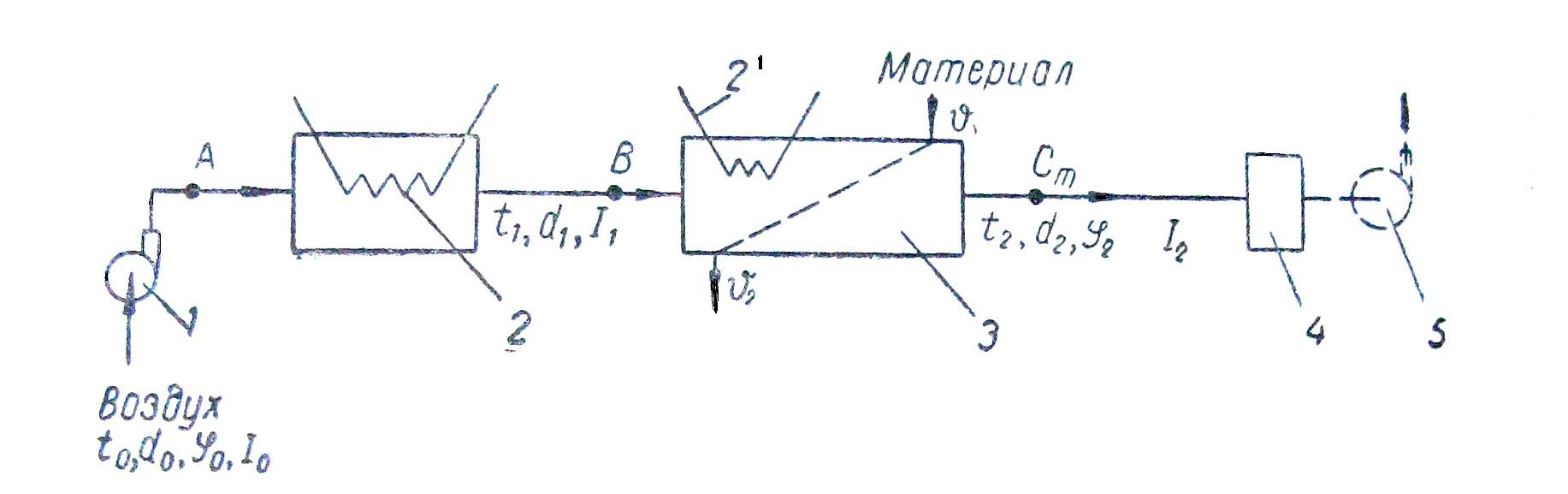

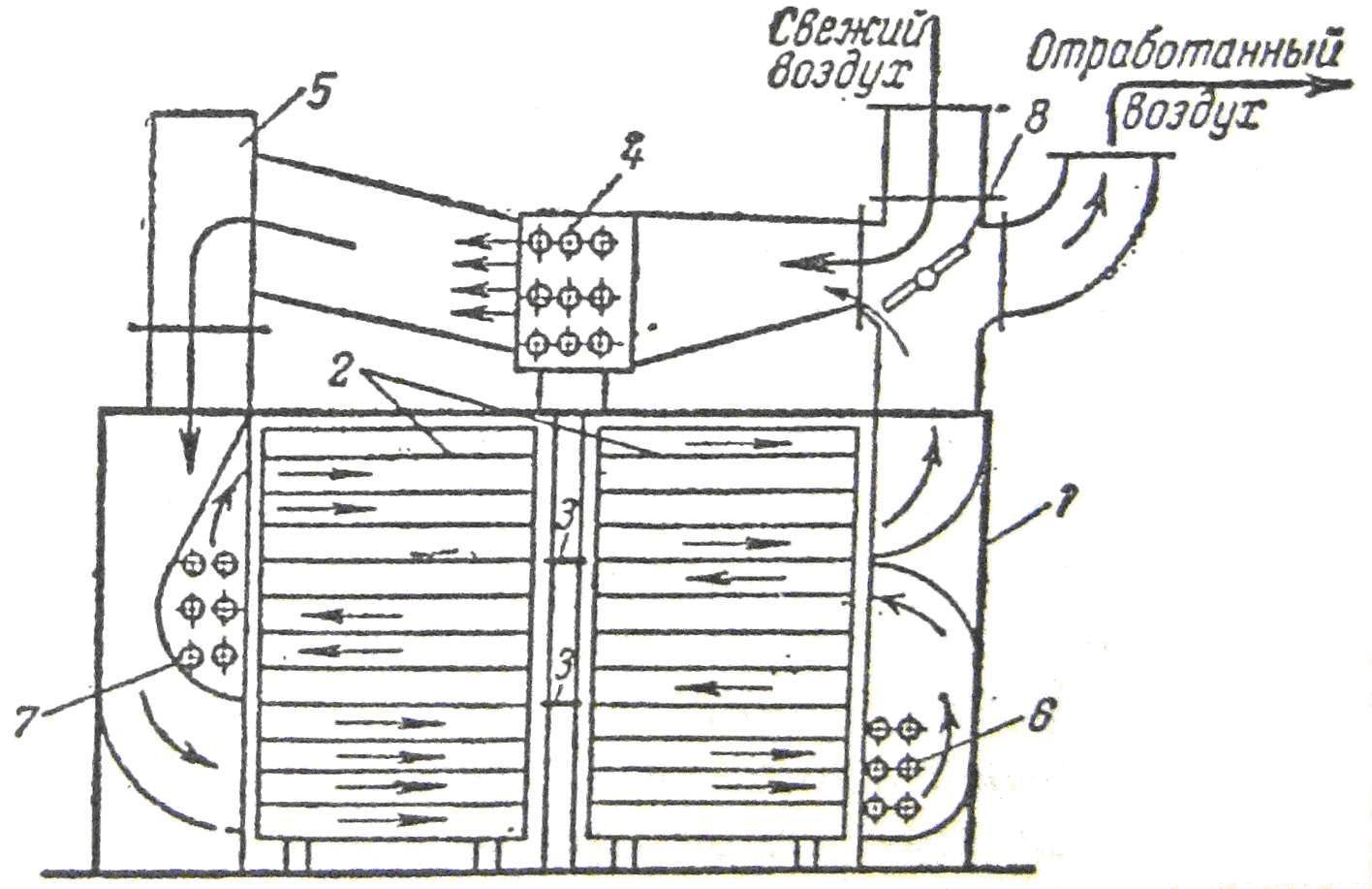

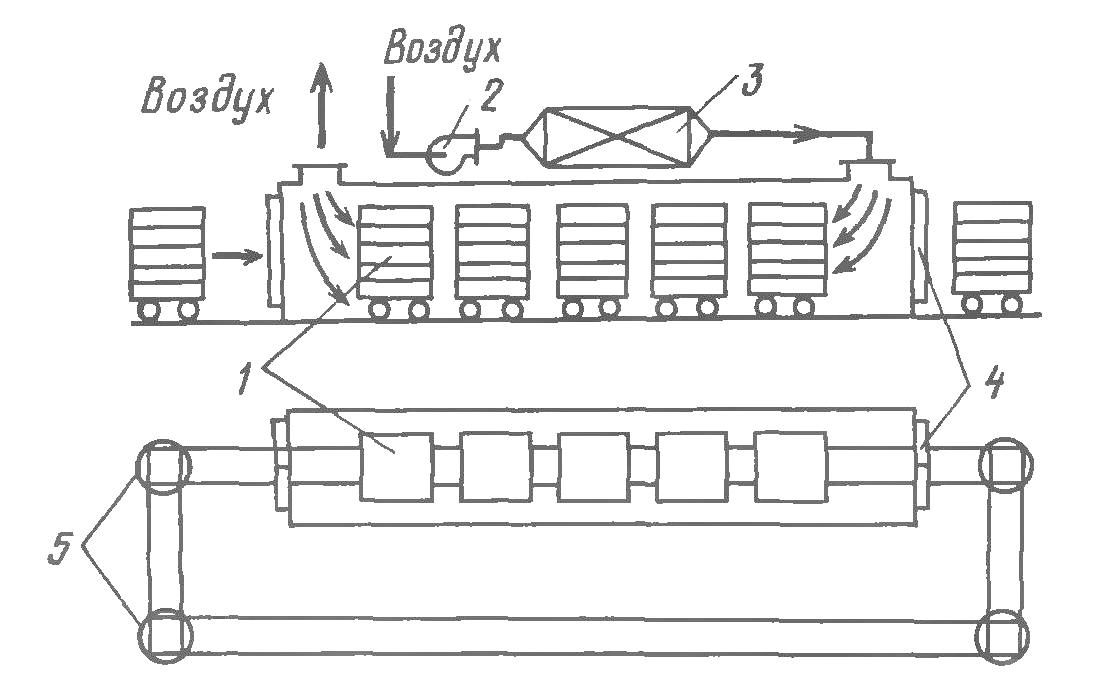

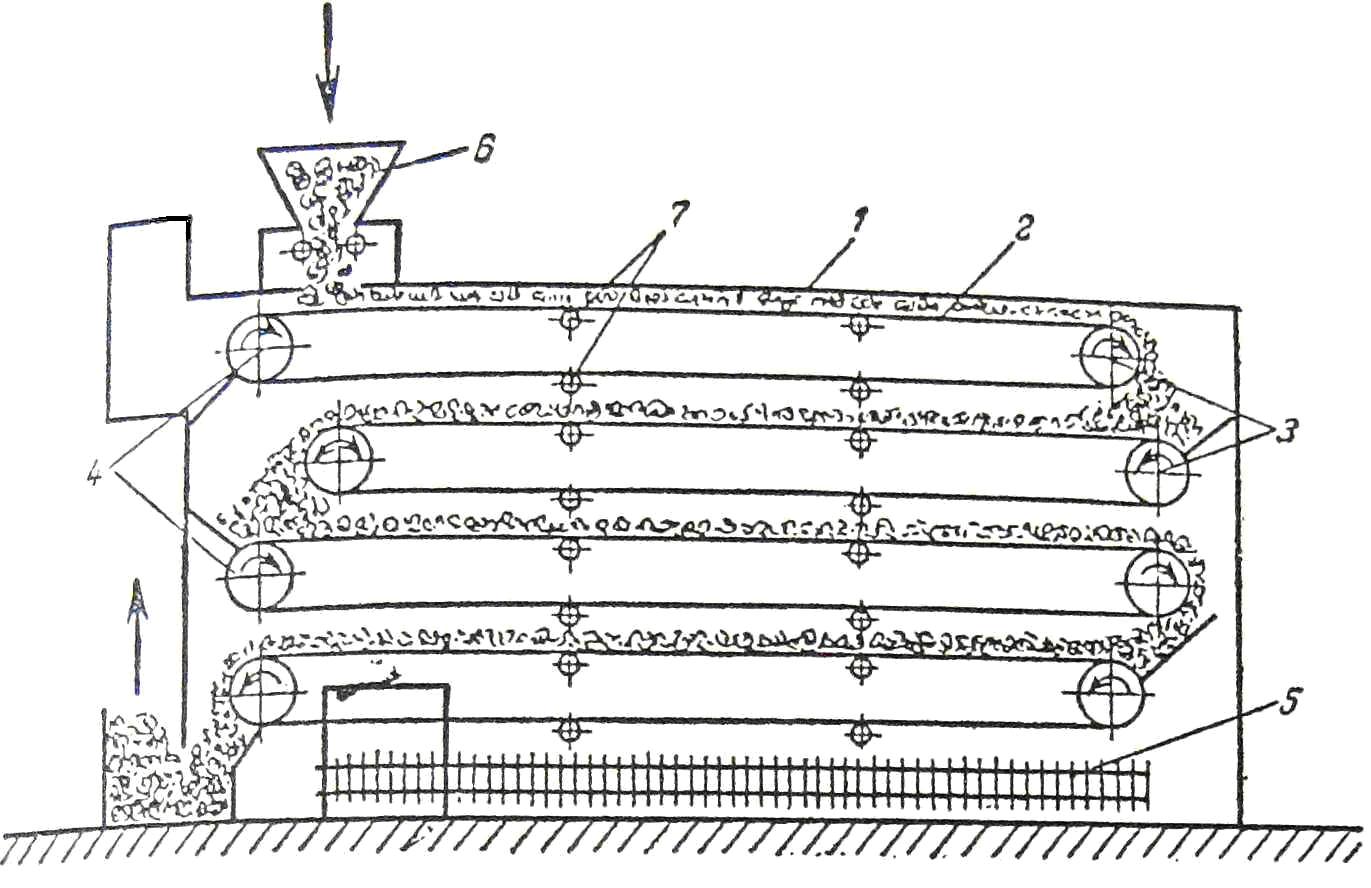

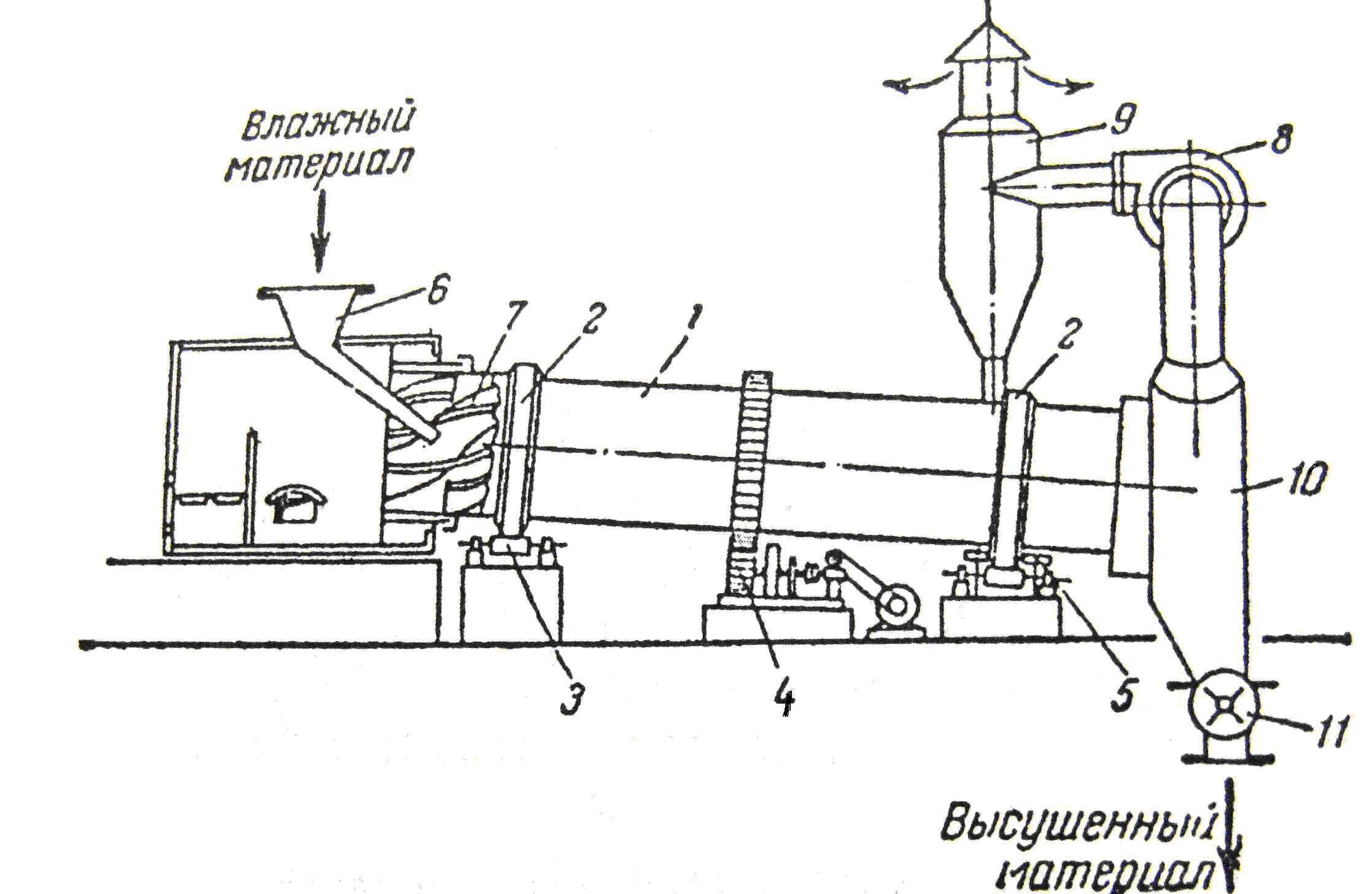

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

0 комментариев