Навигация

Определение рациональной структуры автоматической линии

2 Определение рациональной структуры автоматической линии

2.1 Расчет требуемой производительности автоматической линии

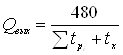

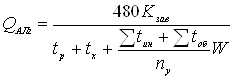

Ожидаемая производительность линии в условиях неавтоматизированного производства рассчитывается по формуле:

(шт./смену),

(шт./смену),

где ![]() - машинное время выполняемых операций;

- машинное время выполняемых операций;

![]() - время выполнения холостых операций

- время выполнения холостых операций ![]()

Для рассчитываемой линии суммарное машинное время составляет:

Определим ожидаемую производительность для данного технологического процесса:

![]() (шт./смену).

(шт./смену).

При проектировании автоматической линии необходимо учитывать, что максимальная производительность линии не должна превышать требуемую производительность больше чем на 15 %.Таким образом максимальная производительность для данной линии составляет:

![]() (шт./смену).

(шт./смену).

Рассмотрим насколько вариантов компоновок автоматических линий.

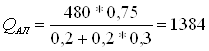

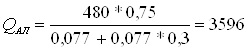

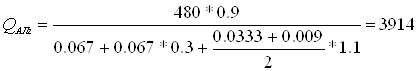

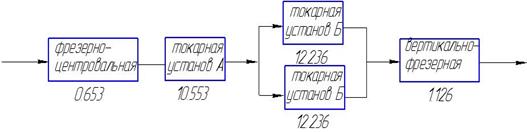

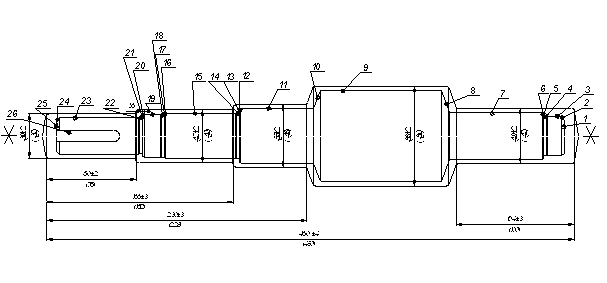

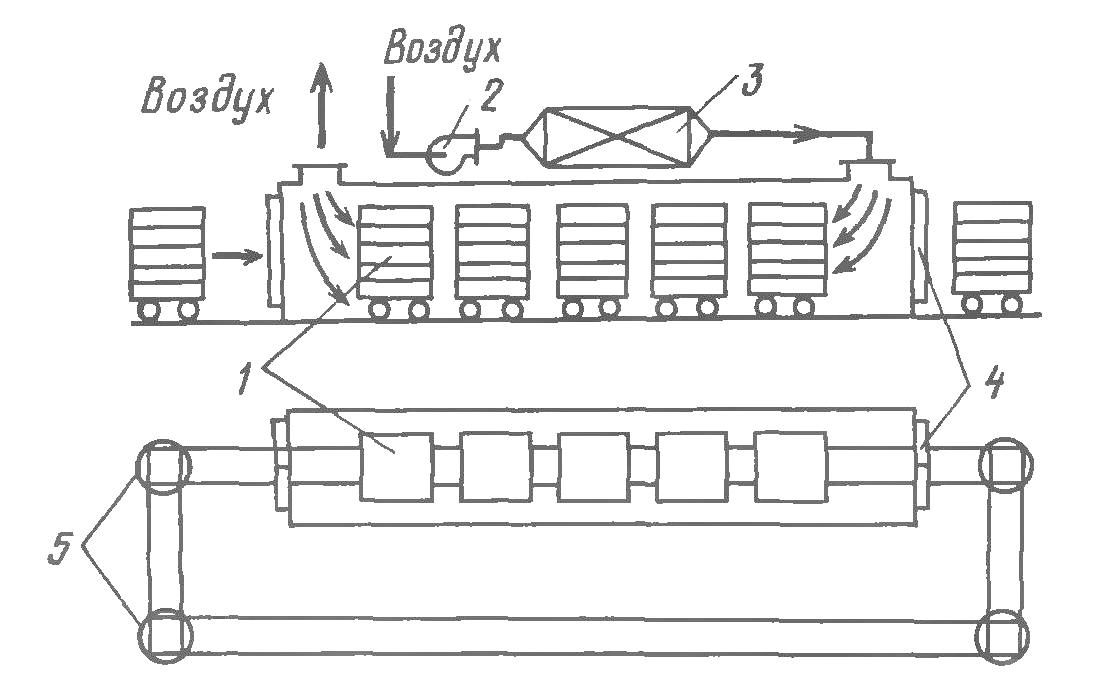

При составлении линии из 12 станков расположенных по ходу технологического процесса получаем линию следующего вида (рис. 2.1)

Рисунок 2.1- Вариант компоновки оборудования автоматической линии

Для этой линии лимитирующим является время ![]() с. Тогда производительность такой линии составляет:

с. Тогда производительность такой линии составляет:

(шт./смену).

(шт./смену).

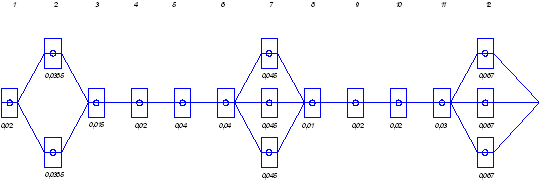

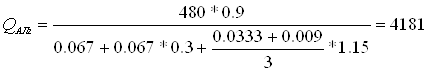

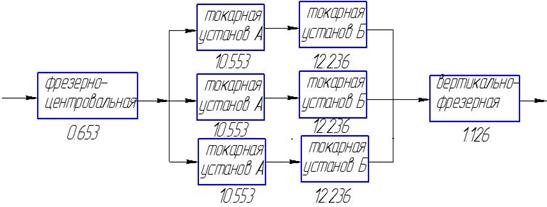

Данное количество изделий не входит в диапазон допустимой производительности, по этому сократим лимитирующее время, добавив станок – дублер на последней операции технологического процесса (рис. 2.2).

Рисунок 2.2- Вариант компоновки оборудования автоматической линии

В данном варианте технологической линии лимитирующим временем является ![]() с. ,а производительность такой линии составляет:

с. ,а производительность такой линии составляет:

(шт./смену).

(шт./смену).

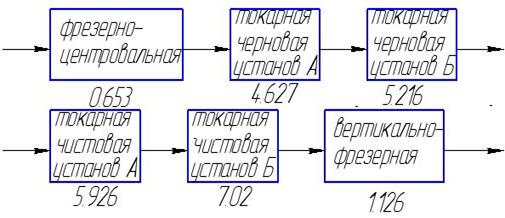

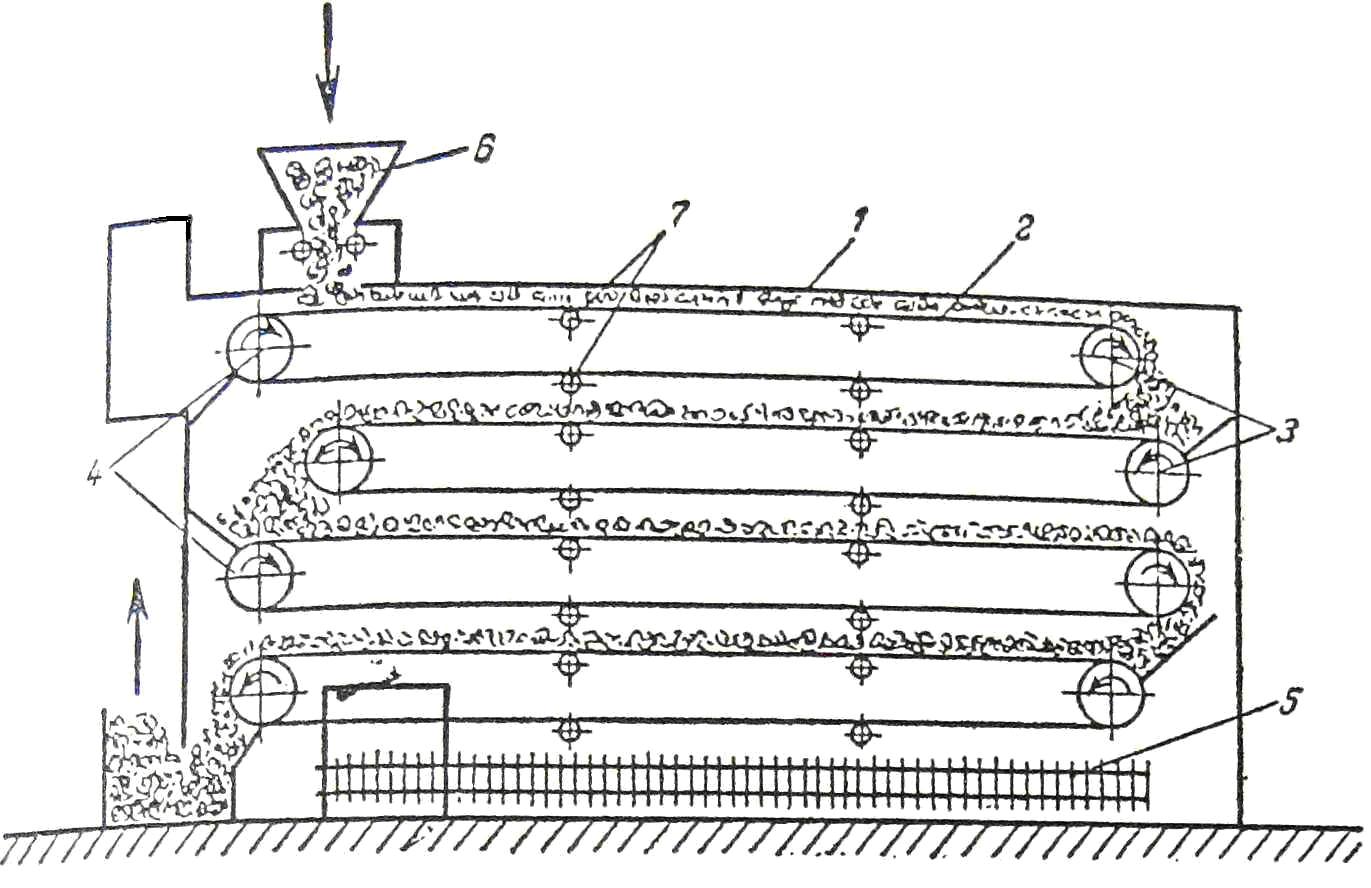

Производительность такой линии также не входит в требуемый диапазон производительности. Добавляем станки – дублеры на 7-й и 12-й операциях, получаем линию вида (рис. 2.3).

Рисунок 2.3- Вариант компоновки оборудования автоматической линии

Здесь лимитирующим временем является ![]() с, а производительность такой линии составляет:

с, а производительность такой линии составляет:

(шт./смену).

(шт./смену).

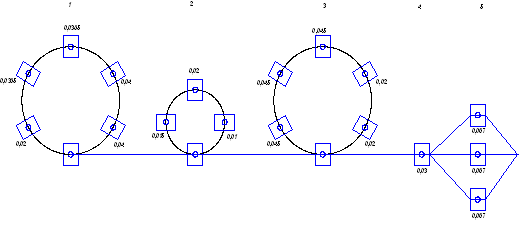

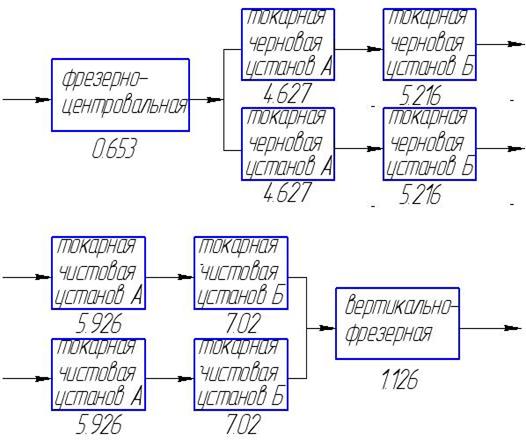

Так как данная линия снова не обеспечивает необходимую производительность, то введем дополнительные станки-дублеры на 2-й и 7-й операциях. Получим линию вида (рис. 2.4).

Рисунок 2.4- Вариант компоновки оборудования автоматической линии

Лимитирующим временем является такой линии составляет ![]() с. ,а производительность:

с. ,а производительность:

(шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям.

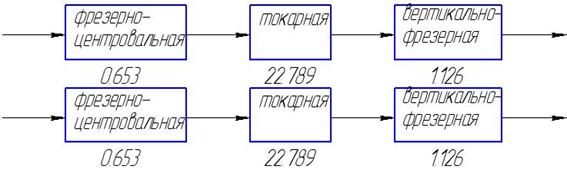

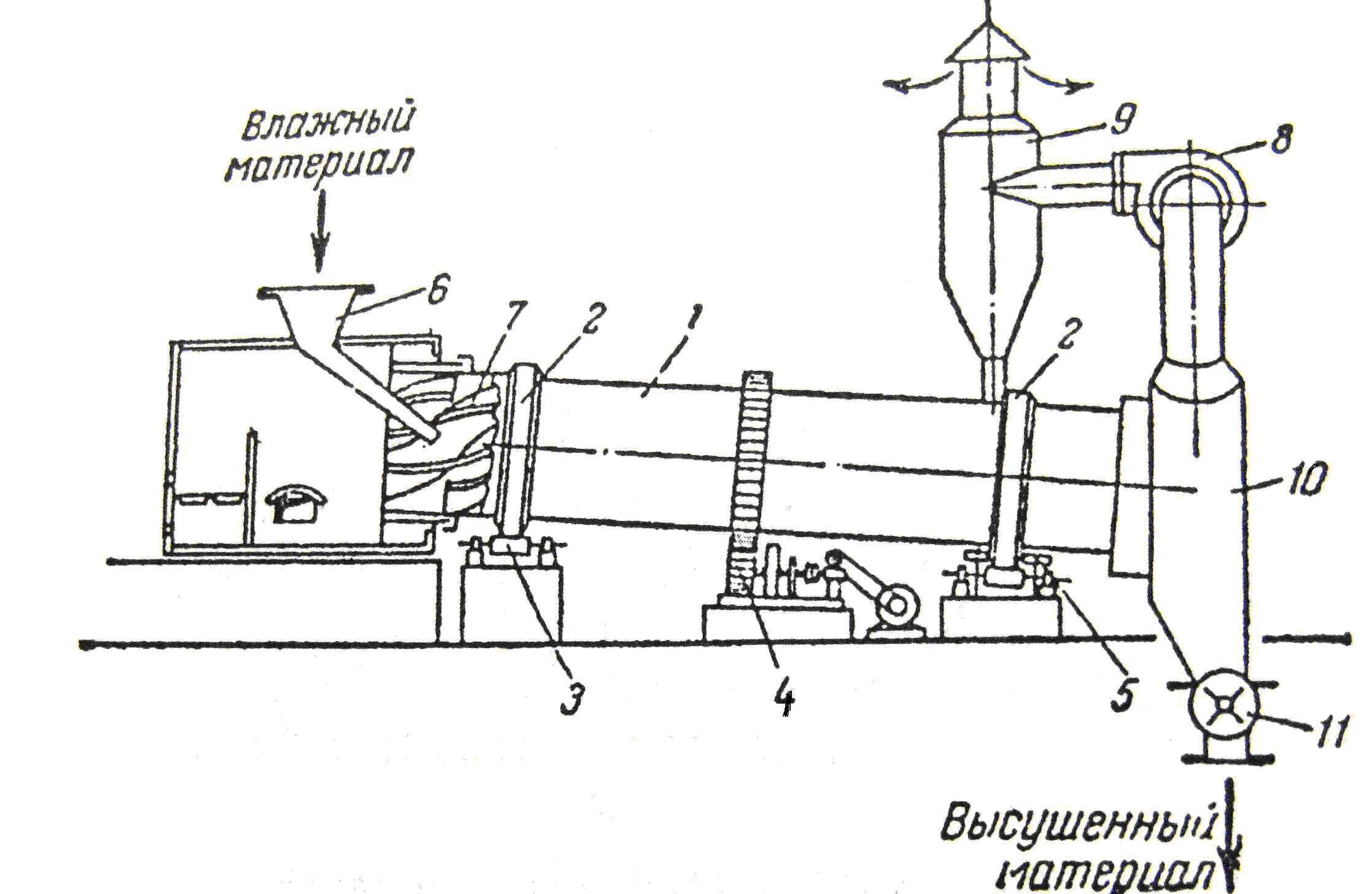

Для реализации данного технологического процесса возможно применение и другой компоновки оборудования, представленной на рис.11,1, при которой применяется дифференциация процессов вместо применения станков – дублеров (рис. 2.5).

Рисунок 2.5- Вариант компоновки оборудования автоматической линии

Проведя более глубокий анализ, определим, какой из двух последних вариантов компоновки является более экономически целесообразным.

2.2 Уточненный расчет производительности автоматической линии

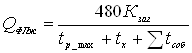

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

Где ![]() - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

![]() - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается ![]() );

);

![]() - время суммарных внецикловых потерь, определяется по формуле:

- время суммарных внецикловых потерь, определяется по формуле:

![]()

где ![]() - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловые потери по инструменту;

![]() - ожидаемые внецикловвые потери по оборудованию.

- ожидаемые внецикловвые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 2.1

Таблица 2.1-Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Комбинированное сверло Ø3 | 0,02 | 20 | 1+0,18 | 0,0012 |

| 2 | Спиральное сверло Ø4 | 0,0385 | 20 | 1+0,18 | 0,0023 |

| 3 | Спиральное сверло Ø4 | 0,0385 | 20 | 1+0,18 | 0,0023 |

| 4 | Спиральное сверло Ø8 | 0,04 | 20 | 1+0,18 | 0,0024 |

| 5 | Зенкер комбинированный Ø8 | 0,04 | 20 | 1+0,18 | 0,0024 |

| 6 | Комбинированное сверло Ø5 | 0,015 | 20 | 1+0,18 | 0,0009 |

| 7 | Комбинированное сверло Ø3 | 0,02 | 20 | 1+0,18 | 0,0012 |

| 8 | Комбинированное сверло Ø5 | 0,01 | 20 | 1+0,18 | 0,0006 |

| 9 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 10 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 11 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 12 | Зенкер комбинированный Ø10 | 0,02 | 35 | 1+0,18 | 0,0007 |

| 13 | Развертка Ø10 | 0,02 | 35 | 1,5+0,18 | 0,0012 |

| 14 | Концевая фреза Ø3 | 0,03 | 20 | 1+0,18 | 0,0018 |

| 15 | Концевая фреза Ø2 | 0,2 | 20 | 1+0,18 | 0,0118 |

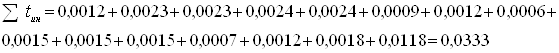

Общее время потерь по инструменту составляет:

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 2.2

Таблица 2.2- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование позиции | Наименование механизма | Время простоя на 100 мин. Работы | Время работы j – го нормализованного узла | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 2. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*2 | 0,077 | 0,0008 |

| 2. Механизм фиксации | 0,01*2 | 0,077 | 0,0000154 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*2 | 0,077 | 0,00038 | |

| 4. Кондукторная втулка | 0,03*2 | 0,077 | 0,000046 | |

| 5.Электрооборудование | 1,43*2 | 0,077 | 0,0022 | |

| 6. Система охлаждения | 0,4*2 | 0,077 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*2 | 0,077 | 0,00036 | |

| 3. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,015 | 0,000079 |

| 2. Механизм фиксации | 0,01 | 0,015 | 0,0000015 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,015 | 0,000038 | |

| 4. Кондукторная втулка | 0,03 | 0,015 | 0,0000045 | |

| 5.Электрооборудование | 1,43 | 0,015 | 0,00022 | |

| 6. Система охлаждения | 0,4 | 0,015 | 0,00006 | |

| 7. Транспортер стружки. | 0,24 | 0,015 | 0,000036 | |

| 4. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 5. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 6. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 7. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,13 | 0,0021 |

| 2. Механизм фиксации | 0,01*3 | 0,13 | 0,000039 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*3 | 0,13 | 0,00099 | |

| 4. Кондукторная втулка | 0,03*3 | 0,13 | 0,000117 | |

| 5.Электрооборудование | 1,43*3 | 0,13 | 0,0057 | |

| 6. Система охлаждения | 0,16*3 | 0,13 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*3 | 0,13 | 0,0009 | |

| 8. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,01 | 0,0000053 |

| 2. Механизм фиксации | 0,01 | 0,01 | 0,000001 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,01 | 0,000025 | |

| 4. Кондукторная втулка | 0,03 | 0,01 | 0,000003 | |

| 5.Электрооборудование | 1,43 | 0,01 | 0,00014 | |

| 6. Система охлаждения | 0,4 | 0,01 | 0,00004 | |

| 7. Транспортер стружки. | 0,24 | 0,01 | 0,000024 | |

| 9. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 10. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 11. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,03 | 0,00016 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05 | 0,03 | 0,000015 | |

| 3.Механизм подачи | 0,03 | 0,000072 | ||

| 4. Самодействующая гидравлическая силовая головка | 0,18 | 0,03 | 0,000054 | |

| 5.Электрооборудование | 0,5 | 0,03 | 0,00015 | |

| 6. Система охлаждения | 0,08 | 0,03 | 0,000024 | |

| 7. Транспортер стружки. | 0,24 | 0,03 | 0,000072 | |

| 12. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,2 | 0,0033 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05*3 | 0,2 | 0,0003 | |

| 3. механизм подачи | 0,24*3 | 0,2 | 0,00144 | |

| 4. Самодействующая гидравлическая силовая головка | 0,1*38 | 0,2 | 0,00108 | |

| 5.Электрооборудование | 0,5*3 | 0,2 | 0,003 | |

| 6. Система охлаждения | 0,08*3 | 0,2 | 0,00048 | |

| 7. Транспортер стружки. | 0,24*3 | 0,2 | 0,00144 | |

|

| ||||

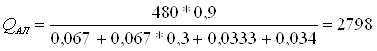

Тогда производительность такой линии будет составлять:

шт./смену

шт./смену

Как видно по расчетам, производительность такой линии не удовлетворяет заданной производительности. Дальнейшее увеличение числа оборудования для повышения производительности будет экономически нецелесообразным, поэтому данный вариант компоновки линии из расчетов исключаем.

Рассмотрим теперь схему линии с многопозиционными станками. Сведем данные по станкам в таблицу 2.3.

Таблица 2.3- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование позиции | Наименование механизма | Время простоя на 100 мин. Работы | Время работы j – го нормализованного узла | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,0002 |

| 2. Поворотный стол | 0,1 | 0,04 | 0,00005 | |

| 3. Механизм фиксации | 0,01*6 | 0,04 | 0,00024 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*6 | 0,04 | 0,0006 | |

| 5. Кондукторная втулка | 0,03*6 | 0,04 | 0,00072 | |

| 6.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 7. Система охлаждения | 0,4 | 0,04 | 0,00016 | |

| 8. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 2. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,00011 |

| 2. Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| 3. Механизм фиксации | 0,01*4 | 0,02 | 0,0000008 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*4 | 0,02 | 0,00020 | |

| 5. Кондукторная втулка | 0,03*4 | 0,02 | 0,000024 | |

| 6.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 7. Система охлаждения | 0,16 | 0,02 | 0,00002 | |

| 8. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 3. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00011 |

| 2. Поворотный стол | 0,1 | 0,04 | 0,00004 | |

| 3. Механизм фиксации | 0,01*6 | 0,04 | 0,000024 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*6 | 0,04 | 0,0006 | |

| 5. Кондукторная втулка | 0,03*6 | 0,04 | 0,000072 | |

| 6.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 7. Система охлаждения | 0,4 | 0,04 | 0,00016 | |

| 8. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 4. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,03 | 0,00016 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05 | 0,03 | 0,000015 | |

| 3. Механизм подачи | 0,24 | 0,03 | 0,000072 | |

| 4. Самодействующая гидравлическая силовая головка | 0,18 | 0,03 | 0,000054 | |

| 5.Электрооборудование | 0,5 | 0,03 | 0,00015 | |

| 6. Система охлаждения | 0,08 | 0,03 | 0,000024 | |

| 7. Транспортер стружки. | 0,24 | 0,03 | 0,000072 | |

| 5. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,067 | 0,0011 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05*3 | 0,067 | 0,0001 | |

| 3. Механизм подачи | 0,24*3 | 0,067 | 0,00048 | |

| 3. Самодействующая гидравлическая силовая головка | 0,18*3 | 0,067 | 0,00036 | |

| 6.Электрооборудование | 0,5*3 | 0,067 | 0,001 | |

| 7. Система охлаждения | 0,08*3 | 0,067 | 0,00016 | |

| 8. Транспортер стружки. | 0,24*3 | 0,067 | 0,00048 | |

|

| ||||

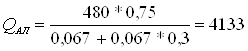

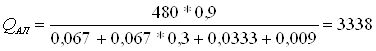

Тогда производительность такой линии будет составлять:

шт./смену

шт./смену

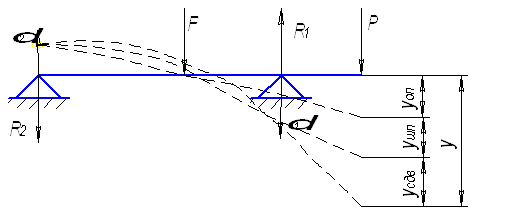

Для увеличения производительности разобьем линию на участки. В этом случае производительность рассчитывается по формуле:

(шт./смену).

(шт./смену).

Принимаем количество участков равным ![]() (W=1), тогда:

(W=1), тогда:

шт./смену.

шт./смену.

Принимаем количество участков равным ![]() (W=1,1), тогда:

(W=1,1), тогда:

шт./смену.

шт./смену.

Принимаем количество участков равным ![]() (W=1,15), тогда:

(W=1,15), тогда:

шт./смену.

шт./смену.

Последняя производительность удовлетворяет требуемой, значит линия делится на три участка. Так как потери по оборудованию в пределах участков должны быть приблизительно равны, то целесообразно накопители установит после 1-го и 4-го станков.

Похожие работы

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

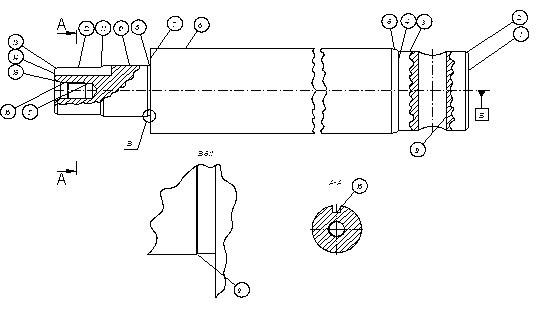

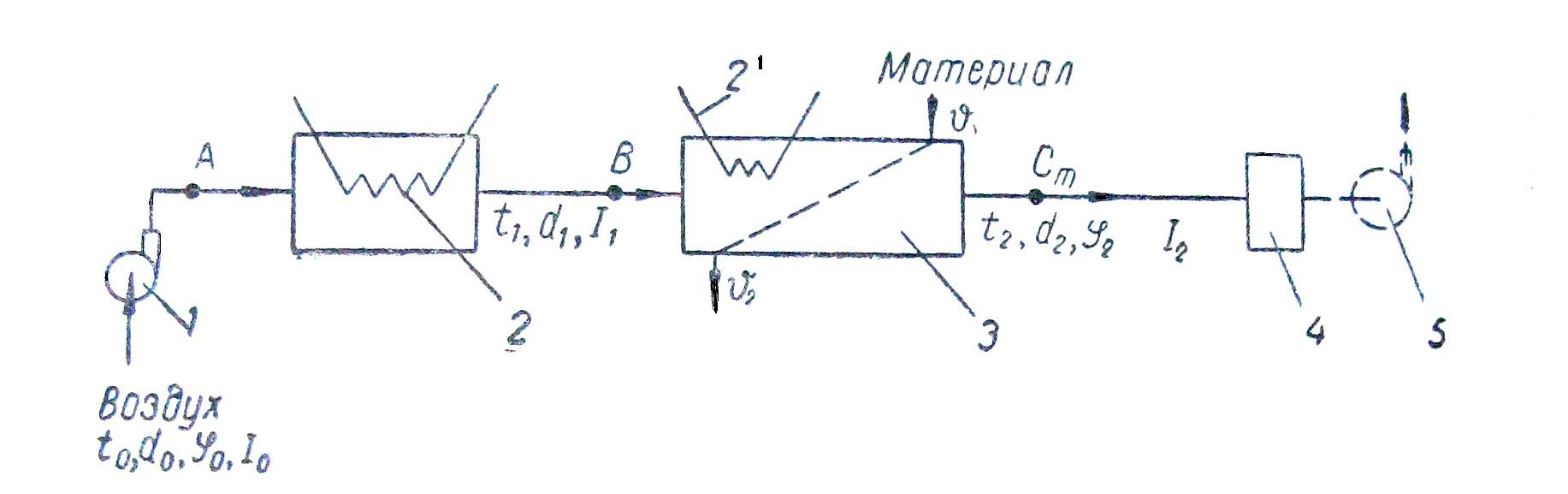

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

0 комментариев