Навигация

4 Общие положения

В общем случае агрегатными станками называют специальные станки, созданные на базе стандартных узлов и агрегатов. Они представляют собой такие конструктивные решения, при которых сочетаются преимущества специального станка (простота, высокая производительность. удобство обслуживания и др.) с возможностью сравнительно легко изменять его технологическое назначение.

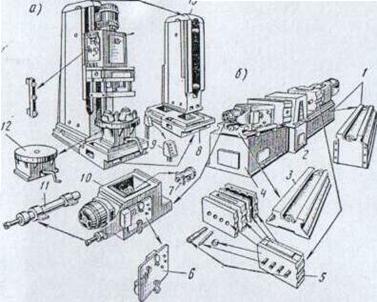

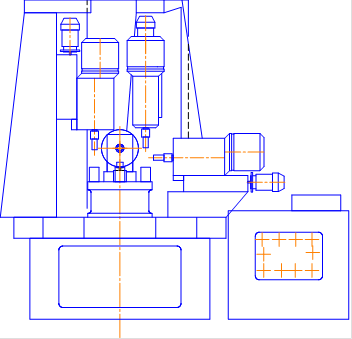

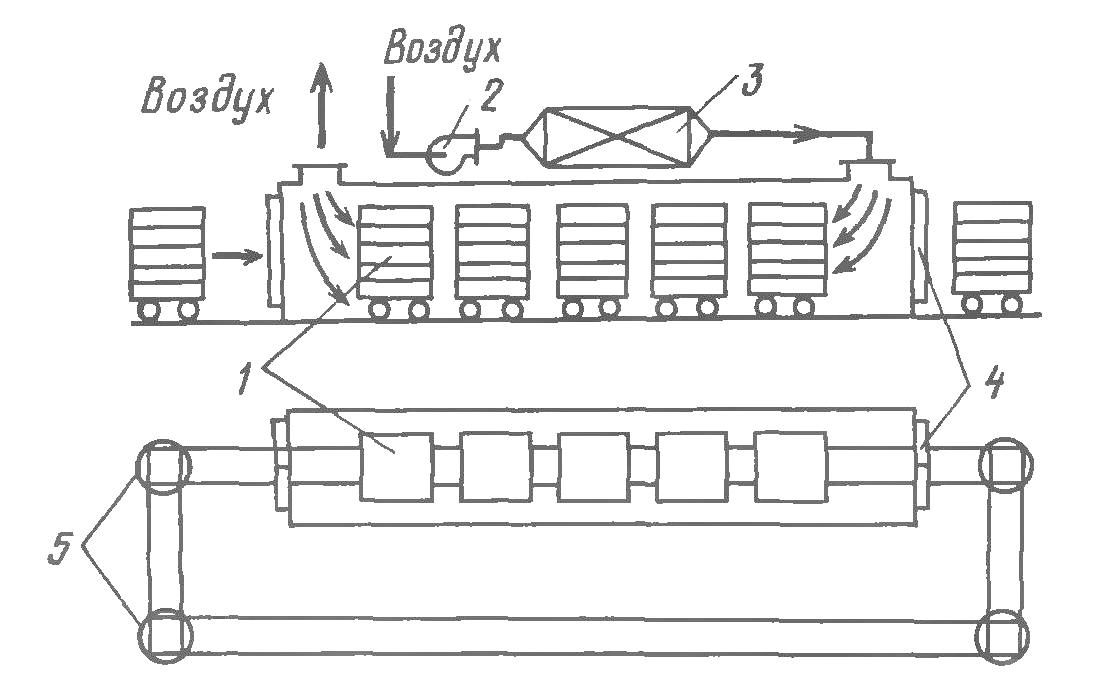

Агрегатные станки наиболее часто применяют при сверлении. растачивании, резьбонарезании, а также при фрезеровании и некоторых других методах обработки. На рис. 4.1 показана типичная компоновка агрегатных станков, предназначенных для сверлильно-расточных работ.

Станок включает следующие основные узлы:

1. Станины 1. 4, основания 8, стойки 13, 2.

Вертикальные и горизонтальные основания станины являются стандартными узлами. Некоторые типы стоек наклонных станин выполняют как специальные узлы.

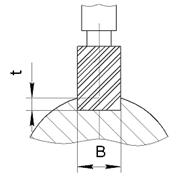

2 Силовые головки 10, которые осуществляют привод шпинделей и возвратно-поступательное перемещение веси головки (или пиноли) по заданному циклу. Силовые головки являются стандартными узлами и при построении на гидравлической основе состоят из ряда нормализованных узлов - гидропанели 6, гидроцилиндра 11, насоса 7 и др.

3. Салазки 3, по которым перемещается силовая головка, стол 12 для установки деталей, пульт управления 9 также являются стандартными узлами.

Рисунок 4.1- Компоновка агрегатных станков из стандартных узлов и деталей

4. Специальные узлы - шпиндельные коробки 5 для привода шпинделей, кондукторные плиты и др.- часто выполняют из стандартных деталей.

Для возможности создания агрегатных станков, производящих обработку деталей, различных по величине, стандартные узлы, будучи одинаковыми по конструкции, выполняют в виде нескольких типоразмеров.

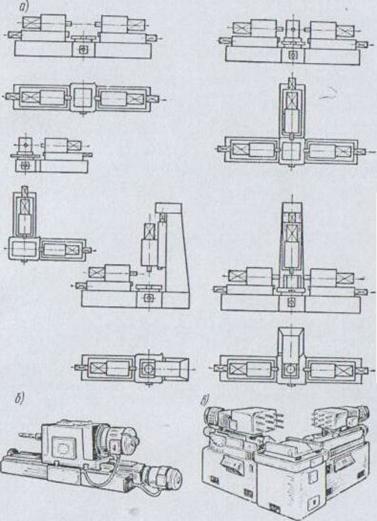

Схема построения различных агрегатных станков и общий вид силовой головки и станка показаны на рис. 4.2.

Одним из основных узлов агрегатного станка являются силовые головки, которые автоматически осуществляют необходимый цикл перемещения инструмента.

Наиболее простой цикл работы головки заключается в быстром подводе инструмента к изделию, рабочей подаче и отходе назад. В ряде случаев этот цикл усложняется, например, за счет выдержки рабочих подач, промежуточных остановок головки и др.

Рисунок 4.2- Схема построении различных угрегдгных станкоп (а); общин вид силовой голопкн ил механической основе (б); одна из компоновок агрегатного станка (в)

5 Описание конструкции и работы станка

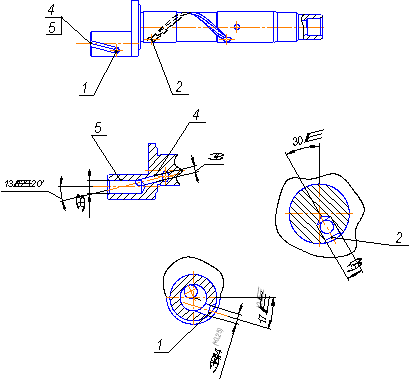

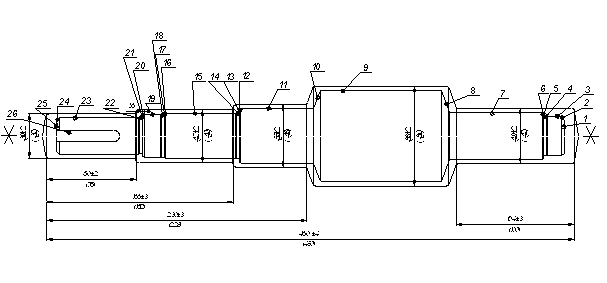

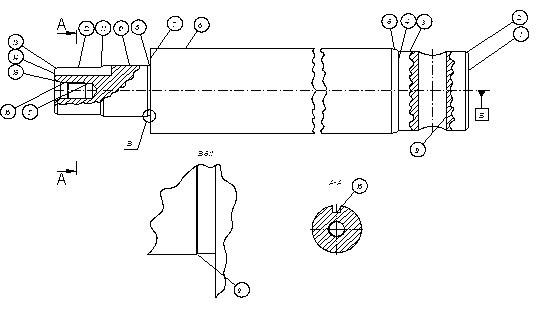

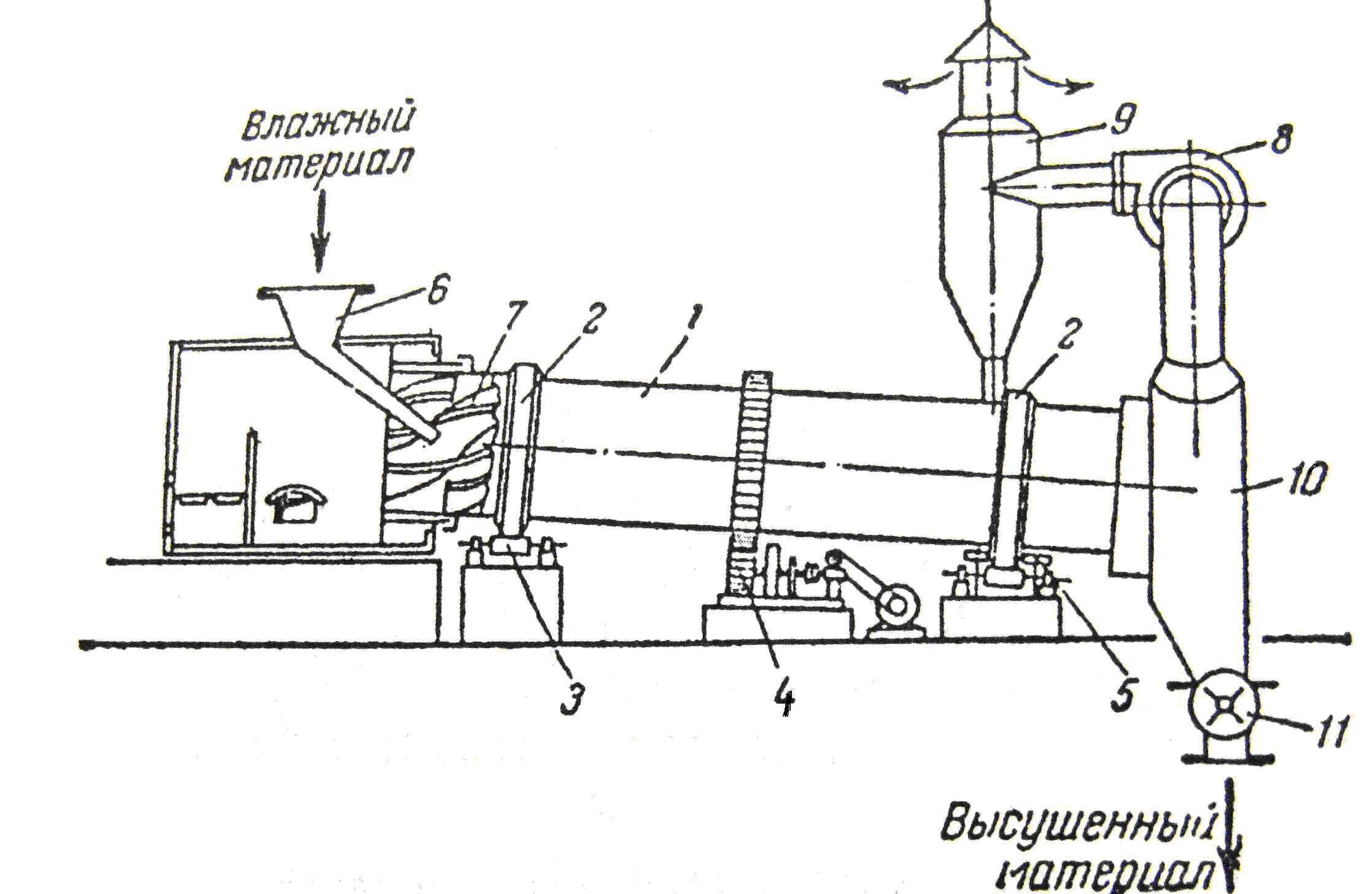

В данной работе рассматривается конструкция четырех - позиционного агрегатного станка, предназначенного для сверления отверстий 1, 2, 4, 5 (см. рис.5.1) в детали тапа вал.

Рисунок 5.1- Эскиз детали

Основными элементами данного станка являются: станина, на которую устанавливаются поворотный стол и силовые головки, гидростанция, обеспечивающая работу гидравлических устройств станка (зажимные приспособления для фиксации детали, механизмы поступательного перемещения силовых головок) и электрошкаф, обеспечивающий снабжение электроэнергией всех узлов станка.

Первая позиция станка служит для загрузки и выгрузки заготовок. На этом этапе работы заготовка устанавливается в зажимное приспособление. При срабатывании гидравлического привода происходит зажим и фиксация заготовки. При возврате заготовки в конце обработки в эту позицию происходит разжим зажимного приспособления заготовки.

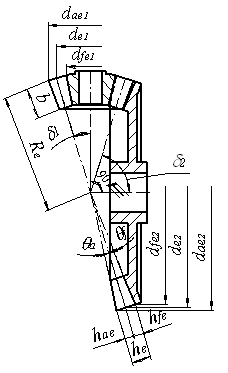

Во второй позиции при помощи силовой головки осуществляется сверление отверстия 5. В качестве режущего инструмента применяется комбинированное сверло, позволяющее за один переход просверлить отвести с одновременным снятием фаски.

В третьей позиции производится сверление отверстия 1. Силовая головка располагается под углом к оси заготовки и обеспечивает необходимый угол оси отверстия. Обработка осуществляется комбинированным инструментом с одновременным снятием фаски.

В четвертой позиции осуществляется сверление отверстий 4 и 2. На этой позиции одна силовая головка, расположенная под углом к оси заготовки позволяет получить отверстие 4, а наличие второй силовой головки в этой же позиции обеспечивает верность пересечений отверстий 4 и 2.Сверление отверстии 2осуществляется комбинированным сверлом с одновременным снятием фаски. Главной особенностью этого этапа обработки является обеспечение последовательности обработки отверстий, то есть несовпадение их обработки во времени. Этот переход является лимитирующим по машинному времени для данного станка.

Перемещение заготовки из одной позиции в другую осуществляется в результате поворота и последующей фиксации стола.

6 прочностной расчет

При проектировании агрегатного станка обычно выбираются стандартные узлы. Силовые головки подбираются по величине силы резания, возникающей при обработке детали. Таким образом для определения типа силовых головок, применяемых на данном станке проводим расчет сил резания на каждой из операций, выполняемых на станке.

Осевая сила резания при сверлении определяется по формуле:

![]()

где ![]() - коэффициент;

- коэффициент;

D – диаметр режущего инструмента;

s – подача;

![]() - коэффициент, учитывающий фактические условия обработки;

- коэффициент, учитывающий фактические условия обработки;

![]() - показатели степеней.

- показатели степеней.

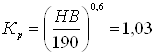

Так как обрабатываемый материал – ВЧ 400-15, твердость которого НВ=200 то параметры резания сведем в таблицу 5.1:

Таблица 5.1- параметры резания.

| № отв. | Диаметр отв. мм. | Длина отв. мм | Величина подачи. мм/об |

| 5 | Ø8 | 20 | 0,20 |

| 4 | Ø4 | 15 | 0,18 |

| 2 | Ø5 | 6,5 | 0,18 |

| 1 | Ø3 | 6 | 0,12 |

Для таких условий резания:

![]() ;

; ![]() ;

; ![]() ;

;  .

.

Рассчитаем осевые силы при сверлении каждого из отверстий:

1. отверстие Ø8: ![]() Н;

Н;

2. отверстие Ø4: ![]() Н;

Н;

3. отверстие Ø5: ![]() Н;

Н;

4. отверстие Ø3: ![]() Н;

Н;

Как видно из расчетов, максимальная сила резания возникает при сверлении отверстия №5. В соответствии с рекомендациями [4]

Принимаем силовую головку с выдвижной пинолю модели ГСМ04, мощностью 0,6 кВт, максимальной величиной хода 55 мм и массой 35 кг.

Поворотный стол выбирается по величине действующей на него нагрузки, которая в данном случае состоит из веса заготовок во всех позициях, веса зажимных приспособлений, установленных на столе, и сил резания, возникающих в процессе обработки. Масса одной заготовки составляет 0,4 кг, масса одного зажимного приспособления 1 кг тогда общая сила, действующая на стол в процессе обработки, будет:

![]()

![]() Н

Н

В соответствии с [5] принимаем четырехпозиционный стол модели СД400, для которого диаметр планшайбы равен 400мм, а грузоподъемность 120 кг.

Руководствуясь тем же источником, по диаметру планшайбы стола принимаем стандартную станину модели СА1320.

Электрошкаф принимаем стандартный с минимальными габаритами модели УМ8324-1.03 и гидростанцию модели УМ7411-1,01.

Для соблюдения точности обработки, деталь обрабатывается на данном танке без переустановки. Поэтому существуют два варианта схемы компоновки данного станка: когда деталь закреплена горизонтально, и когда деталь закреплена вертикально. В обоих этих случаях применяется одно и то же приспособление для закрепления. Как при вертикальном, так и при горизонтальном закреплении заготовки часть силовых головок станка будут расположены вертикально, а часть – горизонтально. Различие заключается в том, что при горизонтально способе закрепление заготовки силы резания могут вызвать отжатие фиксирующего патрона, что может привести к снижению точности обработки. В этом случае более целесообразно применить конструкцию станка с вертикально закрепленной заготовкой.

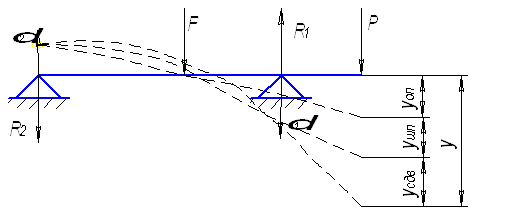

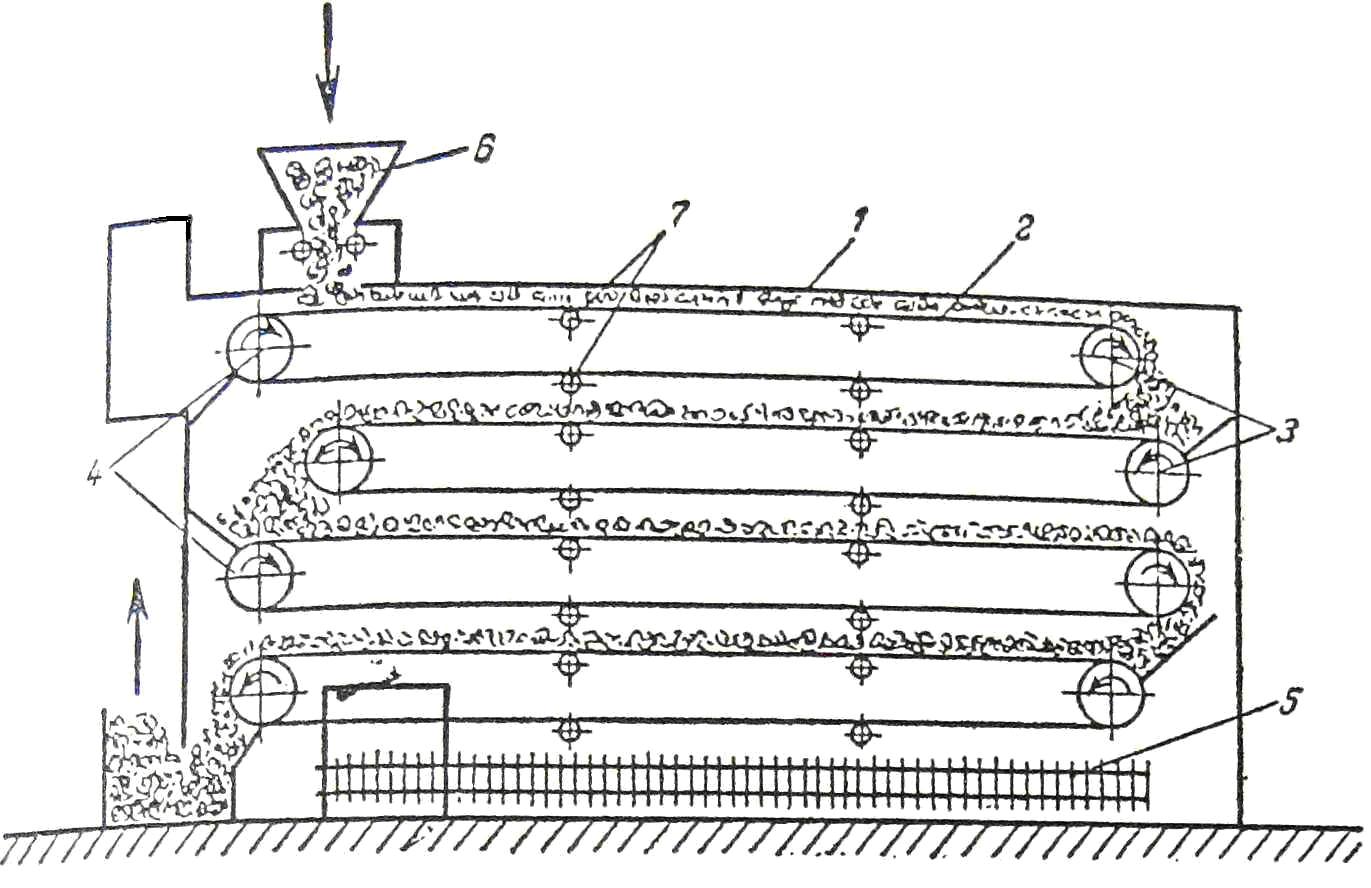

В общем виде компоновка станка представлена на рис. 6.1

Рисунок 6.1- Компоновка агрегатного станка

Силовые головки на данном станке расположены и вертикально и горизонтально. Такая компоновка удобна там, что все операции над деталью проводятся без переустановки, а значит в течение всего процесса обработки соблюдается правило постоянства баз и точность обработки повышается.

7. оптимизация процессов резания

При использовании станков – автоматов значительную роль играет выбор режимов резания, о которых зависит производительность обработки. Обычно считается, что ограничивающим фактором при назначении режимов резания является стойкость инструмента. В теории резания обычно дается эмпирическая формула для ее определения. Но поскольку целью массового производства является достижение требуемой производительности, часто применяется интенсификация режимов резания. Стойкость инструмента при этом снижается, но эти дополнительные расходы компенсируются функционированием самого процесса производства.

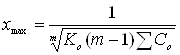

Для оптимизации режимов резания за исходную скорость резания в данном случае можно принять скорость из базового техпроцесса. Последующие скорости можно получить увеличивая базовую скорость в x раз. Для данного станка лимитирующей является скорость при сверлении отв. Ø8, значит именно эту скорость нужно повышать для повышения производительности всего станка. Ориентируясь на выводы приведенные в [6] для нахождения максимального коэффициента повышения скорости применяем следующую формулу:

;

;

где Ко – технологическая производительность (Ко=1/tр);

Со – потери времени по инструменту;

m – показатель степени при значении скорости резания, выбирается в зависимости от материала режущего инструмента (в данном случае m=8).

Для данной операции:

Таким образом видно, что для повышения производительности базовую скорость, при необходимости, максимально можно повысить в 1,9 раз. При дальнейшем увеличении скорости производительность будет снижаться.

Вывод

В данном курсовом проекте была выбрана и обоснована структура автоматической линии и проведен экономический расчет ее эффективности. Также была разработана компоновка четырех позиционного агрегатно – сверлильного станка и проведена оптимизация его режимов резания.

Список использованной литературы

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд-. М.: Машиностроение, 1985.-496с.

2. Методические указания по выполнению курсовых рапоспо дисциплине «Теория проектирования автоматизированных станочных комплексов» №774.Сост.:Л.П. Калофатова, А. Д. Молчанов Донецк ДонНТУ 2003. 47с.

3. Автоматическая загрузка технологических машин: Справочник/ И.С. Бляхеров, Г. М. Варьяш, А.А. Иванов и др. ; Под общ. ред. И. А. Клусова. –М.: Машиностроение, 1990-400с.

4. Тарзиманов Г.А. Проектировании металлорежущих станков. М.: машиностроение 1972

5. Нормализованные узлы и детали агрегатных станков и автоматических линий. Каталог – справочник М.: Науч.-исслед. Ин-т информации по машиностроению 1972г

6. Шаумян Г.А. Комплексная автоматизация производственных поцессов.-М.: Машиностроение, 1987. -288с.

Похожие работы

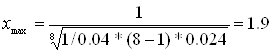

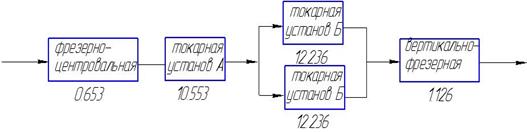

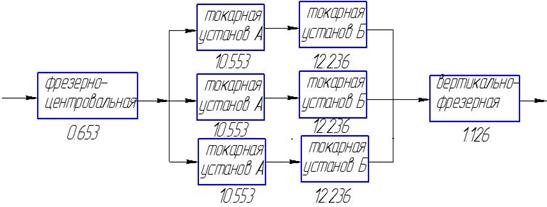

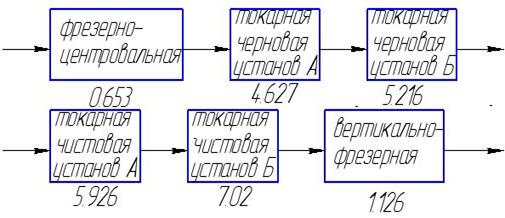

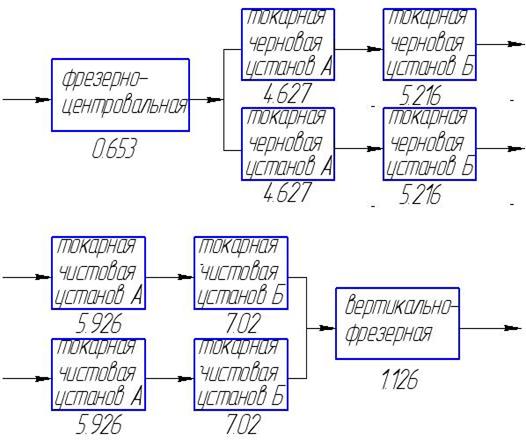

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

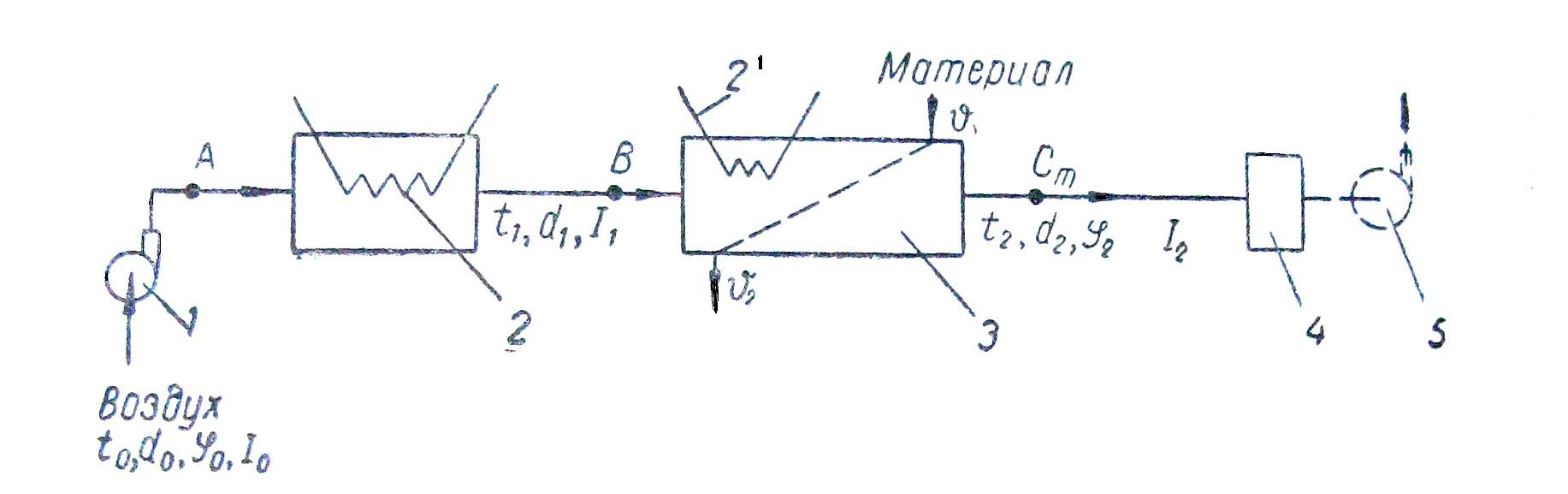

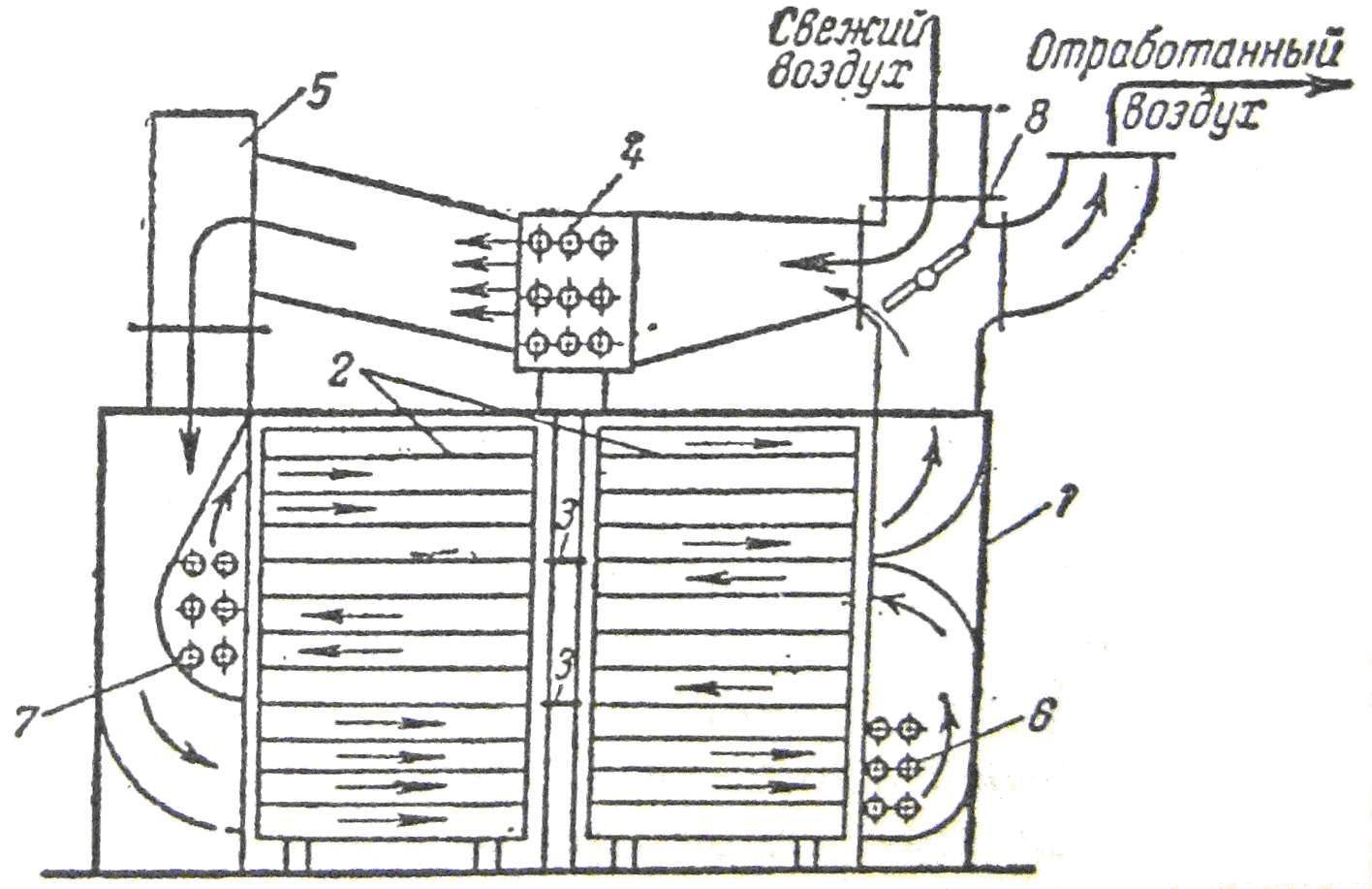

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

0 комментариев