Навигация

Расчет закрытых цилиндрических зубчатых передач

4. Расчет закрытых цилиндрических зубчатых передач

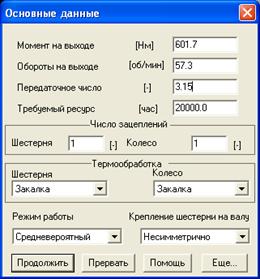

1. Быстроходная передача.

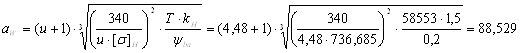

Для определения межосевого расстояния прямозубых передач используется формула вида

мм.

мм.

Здесь коэффициент динамической нагрузки для предварительных расчетов примем ![]() ; относительная ширина передачи из нормального ряда чисел

; относительная ширина передачи из нормального ряда чисел ![]() ; допускаемые контактные напряжение шестерни

; допускаемые контактные напряжение шестерни ![]() , т.к. оно меньше

, т.к. оно меньше ![]() колеса.

колеса.

Зададим число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин

мм – диаметр впадин

б) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин.

мм – диаметр впадин.

Определим ширину колеса

![]() мм,

мм,

округляем b2 до ближайшего целого ![]() мм.

мм.

Ширина шестерни для компенсации неточностей сборки определится

![]() мм.

мм.

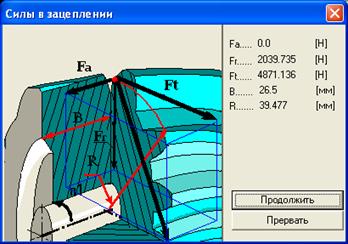

Окружная скорость в зацеплении

![]() м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5 определим

в соответствии с рис. 5 определим ![]() , тогда

, тогда ![]() .

.

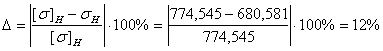

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2,

Н/мм2,

,

,

недогрузка на 12% за счет увеличения модуля до ближайшего стандартного.

Проверим прочность зуба на изгиб

![]()

![]() ,

,

где ![]() – коэффициент, учитывающий форму зуба;

– коэффициент, учитывающий форму зуба; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

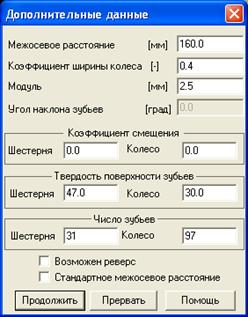

2. Тихоходная передача.

Определим межосевое расстояние косозубых передач

мм.

мм.

Здесь допускаемые контактные напряжение шестерни ![]() .

.

Зададим число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() ,

,

где ![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

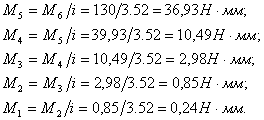

Вследствие того, что быстроходное колесо зацепляет тихоходный вал на расстояние ![]() , где

, где ![]() – диаметр вершин быстроходного колеса,

– диаметр вершин быстроходного колеса, ![]() – диаметр тихоходного вала (см. ниже раздел “Ориентировочный расчет вала”) требуется увеличить межосевое расстояния за счет увеличения модуля до

– диаметр тихоходного вала (см. ниже раздел “Ориентировочный расчет вала”) требуется увеличить межосевое расстояния за счет увеличения модуля до ![]() . Тогда межосевое расстояние определится как

. Тогда межосевое расстояние определится как

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин

мм – диаметр впадин

б) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин.

мм – диаметр впадин.

Определим ширину колеса

![]()

![]()

![]() мм.

мм.

Ширина шестерни для компенсации неточностей сворки определится как

![]() мм.

мм.

Окружная скорость в зацеплении

![]() м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5 определим

в соответствии с рис. 5 определим ![]() , тогда

, тогда ![]() .

.

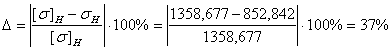

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2,

Н/мм2,

,

,

недогрузка на 37% за счет увеличения модуля до ближайшего стандартного.

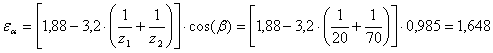

Проверим прочность зуба на изгиб

![]() ,

,

где ![]() ,

, ![]() – коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

– коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

![]() ,

,

;

;

коэффициент, учитывающий наклон зубьев

![]() ;

; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

Похожие работы

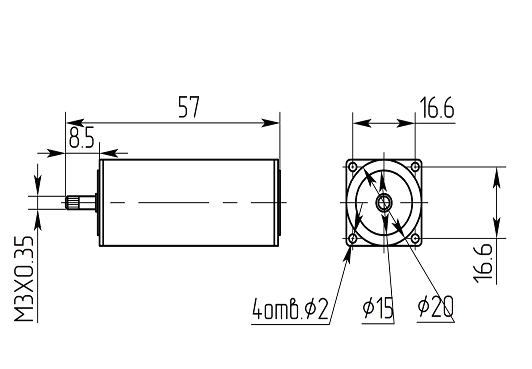

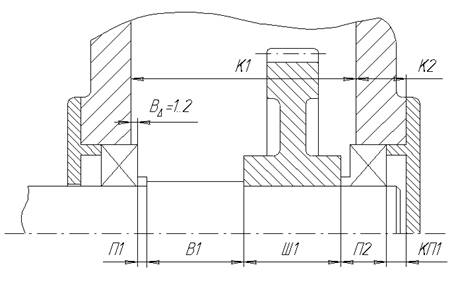

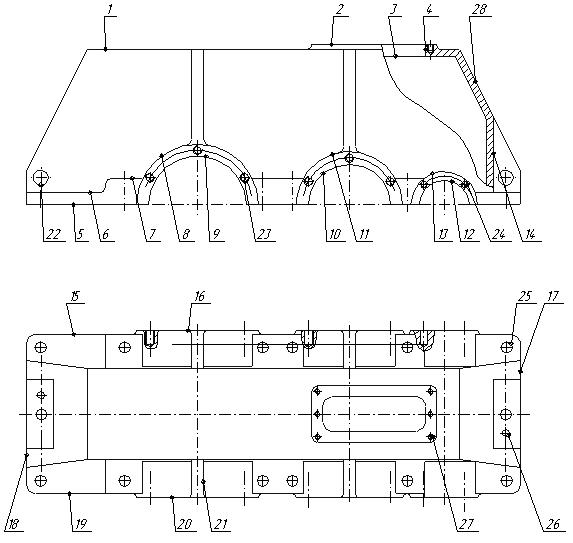

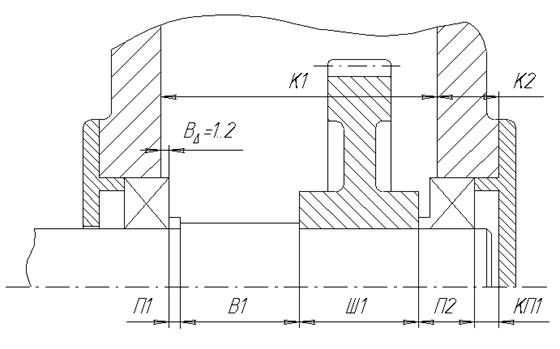

расчете учитываем к.п.д. привода, частоту вращения, мощность двигателя, крутящий момент на тихоходном валу. В зависимости крутящего момента и диаметра вала из справочника выбираем подходящую муфту. Для дальнейшей разработки и изготовления редуктора необходимо наглядное представление о нем. Для этого чертятся чертежи, по которым можно точно определить месторасположения каждой детали. По ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

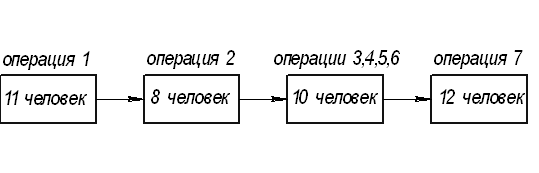

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

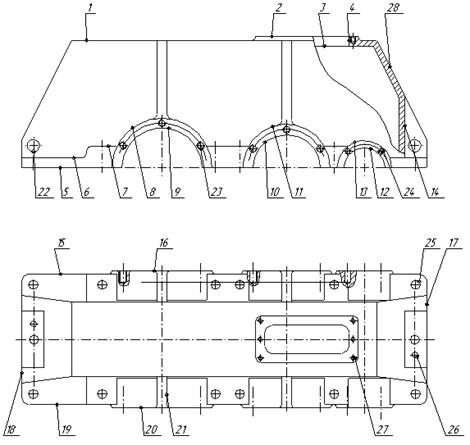

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев