Навигация

Проектировочный расчет валов на совместное действие изгиба и кручения

6. Проектировочный расчет валов на совместное действие изгиба и кручения

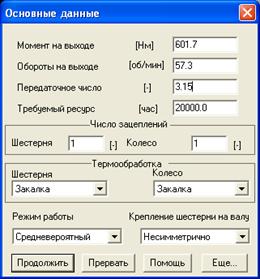

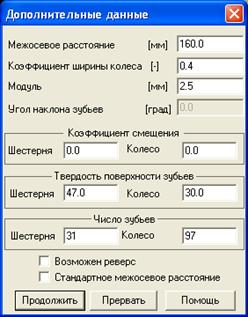

Для цилиндрической передачи силы взаимодействия рассчитываются следующим образом:

1. ![]() – окружные составляющие (индекс “1” для шестерни; “2” для колеса)

– окружные составляющие (индекс “1” для шестерни; “2” для колеса)

2. ![]() – радиальные составляющие (

– радиальные составляющие (![]() – угол зацепления; для передач без смещения

– угол зацепления; для передач без смещения ![]() ;

; ![]() – угол наклона линии зуба)

– угол наклона линии зуба)

3. ![]() – осевые составляющие

– осевые составляющие

Изгибающие моменты рассчитываются как

![]() ,

, ![]() ,

,

где d1 и d2 – диаметры делительной окружности.

Усилие, действующее на вал от ременной передачи Fрем=765,868 Н

Радиальная сила, действующая на вал со стороны муфты

FМ=![]() =

=![]() =1468,829 Н

=1468,829 Н

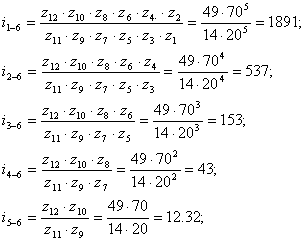

Полученные величины параметров занесем в табл. 9

Таблица 9

| Быстроходная шестерня | Быстроходное колесо | Тихоходная шестерня | Тихоходное колесо | |

| d | 35 | 157,5 | 50,771 | 177,77 |

|

| 20 | 20 | 20 | 20 |

|

| 0 | 0 | 10 | 10 |

| Ft | 3248,076 | 3248,076 | 9712,808 | 9712,808 |

| Fr | 1182,203 | 1182,203 | 3589,709 | 3589,709 |

| Fa | 0 | 0 | 1712,63 | 1712,63 |

| Ma | 0 | 0 | 43475,972 | 152167,187 |

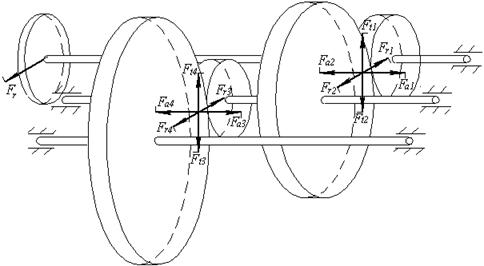

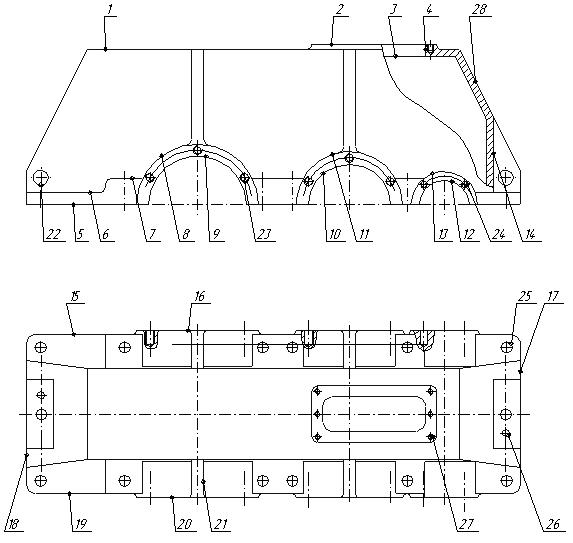

Рис. 5

1. Быстроходный вал:

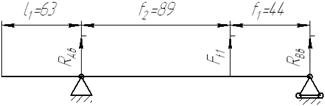

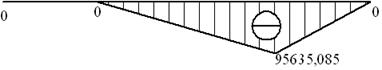

Вертикальная плоскость:

Эпюра M(xi), Нмм

Рис. 6

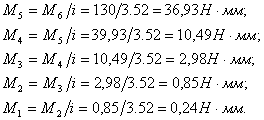

![]() MA=Ft1·f2+RBв·(f1+f2)=0

MA=Ft1·f2+RBв·(f1+f2)=0 ![]() RBв=-2173,525

RBв=-2173,525

![]() MB=–Ft1·f1–RAв·(f1+f2)=0

MB=–Ft1·f1–RAв·(f1+f2)=0 ![]() RAв=-1074,552

RAв=-1074,552

Проверка: ![]() Y=Ft1+RAв+RBв =0

Y=Ft1+RAв+RBв =0

Участок l1=63

![]() mx1=M(x1)=0

mx1=M(x1)=0

Участок f2=89

![]() mx2= M(x2) – RAв· x2=0

mx2= M(x2) – RAв· x2=0

Участок f3=44

![]() mx3= –M(x3)+ RBв·x3 =0

mx3= –M(x3)+ RBв·x3 =0

Таблица 10

| xi | 0 | 63 | 0 | 89 | 0 | 44 |

| M(xi) | 0 | 0 | 0 | -95635,085 | 0 | -95635,085 |

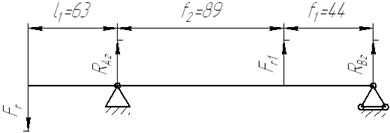

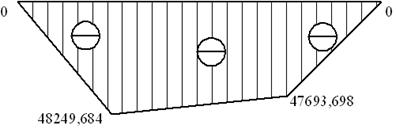

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 7

![]() MA=Fr1·f2+RBг·(f1+f2)+ Fr·l1=0

MA=Fr1·f2+RBг·(f1+f2)+ Fr·l1=0 ![]() RBг=-1153,878

RBг=-1153,878

![]() MB=– Fr1·f1–RAг·(f1+f2)+ Fr·(l1+f1+f2)=0

MB=– Fr1·f1–RAг·(f1+f2)+ Fr·(l1+f1+f2)=0 ![]() RAг=737,543

RAг=737,543

Проверка: ![]() Y=– Fr+Fr1+RAг+RBг =0

Y=– Fr+Fr1+RAг+RBг =0

Участок l1=63

![]() mx1=M(x1)+ Fr· x1=0

mx1=M(x1)+ Fr· x1=0

Участок f2=89

![]() mx2= M(x2) – RAг· x2+ Fr·( x2+f1)=0

mx2= M(x2) – RAг· x2+ Fr·( x2+f1)=0

Участок f3=44

![]() mx3= –M(x3)+ RBг·x3 =0

mx3= –M(x3)+ RBг·x3 =0

Таблица 11

| xi | 0 | 63 | 0 | 89 | 0 | 44 |

| M(xi) | 0 | -48249,684 | -48249,684 | -50770,626 | 0 | -50770,626 |

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

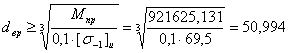

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь 45).

Н/мм2 (сталь 45).

Эпюра T, Нмм

Рис. 8

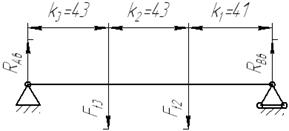

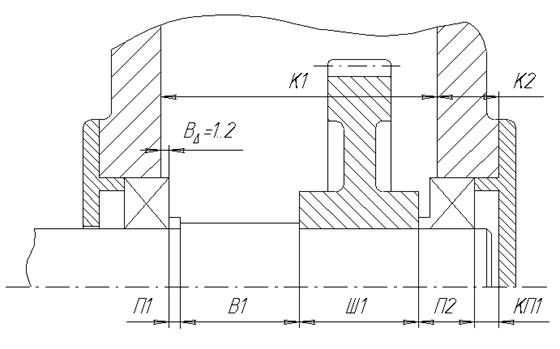

Промежуточный вал:

Вертикальная плоскость:

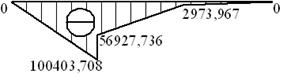

Эпюра M(xi), Нмм

Рис. 9

![]() MA= – Ft3·k3+RBв·(k1+k2+ k3) – Ft2·( k2+k3)=0

MA= – Ft3·k3+RBв·(k1+k2+ k3) – Ft2·( k2+k3)=0 ![]() RBв=5488,073

RBв=5488,073

![]() MB=Ft2·k1 – RAв·(k1+k2+ k3)+ Ft3·( k2+k1)=0

MB=Ft2·k1 – RAв·(k1+k2+ k3)+ Ft3·( k2+k1)=0 ![]() RAв=7472,811

RAв=7472,811

Проверка: ![]() Y=– Ft2 – Ft3+RAв+RBв =0

Y=– Ft2 – Ft3+RAв+RBв =0

Участок k3=43

![]() mx1=M(x1) – RAв· x1=0

mx1=M(x1) – RAв· x1=0

Участок k2=43

![]() mx2= M(x2) – RAв·( x2+ k3)+ Ft3·x2=0

mx2= M(x2) – RAв·( x2+ k3)+ Ft3·x2=0

Участок k1=41

![]() mx3= –M(x3)+ RBв·x3 =0

mx3= –M(x3)+ RBв·x3 =0

Таблица 12

| xi | 0 | 43 | 0 | 53 | 0 | 41 |

| M(xi) | 0 | 321330,876 | 321330,876 | 225011,003 | 0 | 225011,003 |

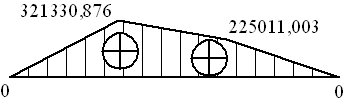

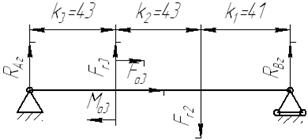

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 10

![]() MA= Fr3·k3+RBг·(k1+k2+ k3) – Fr2·( k2+k3) – Ma3=0

MA= Fr3·k3+RBг·(k1+k2+ k3) – Fr2·( k2+k3) – Ma3=0 ![]() RBг=-72,536

RBг=-72,536

![]() MB=Fr2·k1 – RAг·(k1+k2+ k3) – Fr3·( k2+k1) – Ma3=0

MB=Fr2·k1 – RAг·(k1+k2+ k3) – Fr3·( k2+k1) – Ma3=0 ![]() RAг=-2334,97

RAг=-2334,97

Проверка: ![]() Y=– Fr2 + Fr3+RAг+RBг =0

Y=– Fr2 + Fr3+RAг+RBг =0

Участок k3=43

![]() mx1=M(x1) – RAг· x1=0

mx1=M(x1) – RAг· x1=0

Участок k2=43

![]() mx2= M(x2) – RAг·( x2+ k3) – Fr3·x2 – Ma3=0

mx2= M(x2) – RAг·( x2+ k3) – Fr3·x2 – Ma3=0

Участок k3=41

![]() mx3= –M(x3)+ RBг·x3 =0

mx3= –M(x3)+ RBг·x3 =0

Таблица 13

| xi | 0 | 43 | 0 | 43 | 0 | 41 |

| M(xi) | 0 | -100403,708 | - 56927,736 | -2973,967 | 0 | -2973,967 |

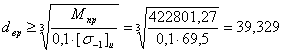

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь 45).

Н/мм2 (сталь 45).

Эпюра T, Нмм

![]()

Рис. 11

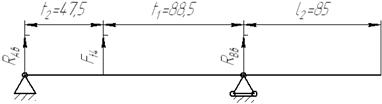

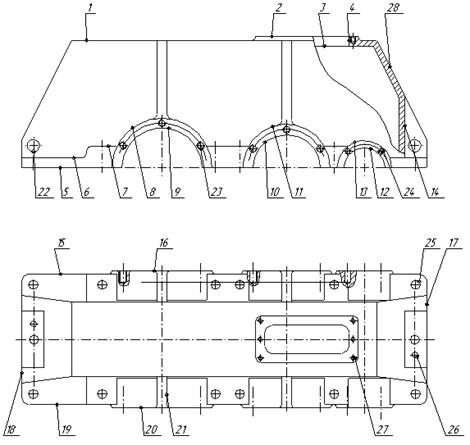

2. Тихоходный вал:

Вертикальная плоскость:

Эпюра M(xi), Нмм

![]()

Рис. 12

![]() MA=Ft4·t2+RBв·(t1+t2)=0

MA=Ft4·t2+RBв·(t1+t2)=0 ![]() RBв=-3392,341

RBв=-3392,341

![]() MB=–Ft1·t1–RAв·(t1+t2)=0

MB=–Ft1·t1–RAв·(t1+t2)=0 ![]() RAв=-6320,467

RAв=-6320,467

Проверка: ![]() Y=Ft4+RAв+RBв =0

Y=Ft4+RAв+RBв =0

Участок t1=47,5

![]() mx1= M(x1) – RAв· x1=0

mx1= M(x1) – RAв· x1=0

Участок t2=88,5

![]() mx2= –M(x2)+ RBв·x2 =0

mx2= –M(x2)+ RBв·x2 =0

Участок t3=85

![]() mx2= –M(x3)=0

mx2= –M(x3)=0

Таблица 14

| xi | 0 | 47,5 | 0 | 88,5 | 0 | 85 |

| M(xi) | 0 | -300222,184 | 0 | -300222,184 | 0 | 0 |

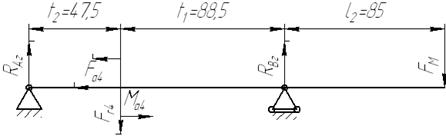

Горизонтальная плоскость:

Эпюра M(xi), Нмм

Рис. 13

![]() MA= – Fr4·t2+RBг·(t1+t2)+Ma4 – FМ ·(t1+t2+l2)=0

MA= – Fr4·t2+RBг·(t1+t2)+Ma4 – FМ ·(t1+t2+l2)=0 ![]() RBг=2521,729

RBг=2521,729

![]() MB=Fr4·t1–RAг·(t1+t2)+ Ma4 – FМ ·l2=0

MB=Fr4·t1–RAг·(t1+t2)+ Ma4 – FМ ·l2=0 ![]() RAг=2536,808

RAг=2536,808

Проверка: ![]() Y=– Fr4 +RAг+RBг =0

Y=– Fr4 +RAг+RBг =0

Участок t1=63

![]() mx1= M(x1) – RAг· x1=0

mx1= M(x1) – RAг· x1=0

Участок t2=122,5

![]() mx2= –M(x2)+ RBг·x2 =0

mx2= –M(x2)+ RBг·x2 =0

Таблица 15

| xi | 0 | 47,5 | 0 | 88,5 | 0 | 85 |

| M(xi) | 0 | 120498,401 | 0 | -31668,785 | 0 | -124850,465 |

Опасное сечение под колесом:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

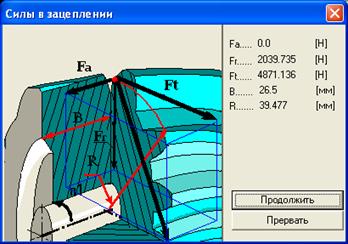

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2, где

Н/мм2, где ![]() Н/мм2 (сталь 45).

Н/мм2 (сталь 45).

Эпюра T, Нмм

Рис. 14

Похожие работы

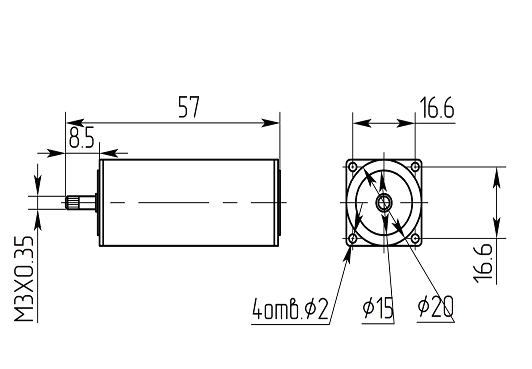

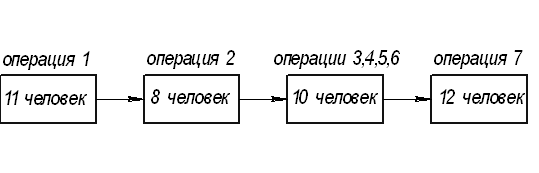

расчете учитываем к.п.д. привода, частоту вращения, мощность двигателя, крутящий момент на тихоходном валу. В зависимости крутящего момента и диаметра вала из справочника выбираем подходящую муфту. Для дальнейшей разработки и изготовления редуктора необходимо наглядное представление о нем. Для этого чертятся чертежи, по которым можно точно определить месторасположения каждой детали. По ...

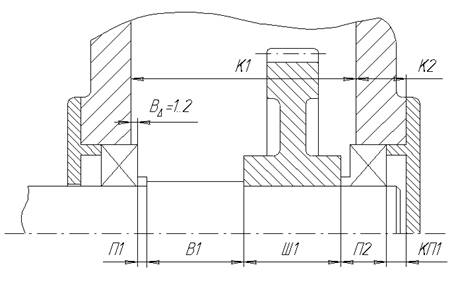

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев