Навигация

1.3 Расчет зубчатой передачи

Из предыдущих расчетов вращающий момент на ведомом валу М3 = 187,9 (Н ·м);

Передаточное число редуктора

Uзуб = 3,15;

Угловая скорость ведомого вала

![]() (р/с);

(р/с);

Нагрузка близка к постоянной, передача нереверсивная.

1. Так как нагрузка на ведомо валу достаточно велика, для получения компактного редуктора принимаем марку стали 35ХМ для шестерни и колеса, с одинаковой термообработкой улучшения с закалкой ТВЧ до твёрдости поверхностей зубьев 49…65 HRC, σТ = 750 МПа при предлагаемом диаметре заготовки шестерни D < 200 мм и ширине заготовки колеса S < 125 мм.

Принимаем примерно средне значение твердости зубьев 51HRC.

2. Допускаемое контактное напряжение по формуле (9.37 [6])

[σн] = (σио /[Sн]) КHL

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев σнo = 17 HRC + 200 (см. табл. 9.3 [6])

[SH] = 1,2; KHL = 1 (см. § 9.11 [6])

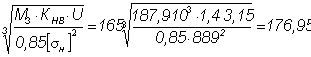

[σн]= ![]() (МПа);

(МПа);

3. Допустимое напряжение изгиба по формуле (9.42)

[σF]= (σFO/[SF] KFC· KFL.

Для материала зубьев шестерни и колеса: см. по табл. 9.3 [6].

σFO = 650 МПа; [SF] = 175; KFC = 1 (см. § 9.1 [6])

[σF] = (650/1,57) ·1 ·1 = 370 (МПа);

4. Коэффициент ширины зубчатого венца по формуле (9.77)

Ψd = 0,166 ![]()

5. По табл. 9.5 [6] принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца КНВ = 1,4

Интерполирование

Ψd КНВ

0,4 – 1,25

0,15

0,2 0,55 – Δ 0,2

0,6 1,45

0,2 – 0,2 Δ = ![]()

0,15 – Δ КНВ = 1,25+0,15 = 1,4

6. Внешний делительный диаметр колеса по формуле

de2 = 165 мм

мм

Принимаем стандартное значение

de2 = 180 мм и ширину зубчатого венца b = 26 мм (см. табл. 9.7 [6])

7. Расчетные коэффициенты

Vp = 0,85 при Ψd = 0,68

КFB = 1,64 (см. табл. 9.5 [6])

ΨdКFB

0,4 – 1,44

0,15

0,2 0,55 – Δ 0,27

0,6 1,71,

0,2 – 0,27 Δ = ![]()

0,15 – Δ КНВ = 1,44 – 0,2025 = 1,64

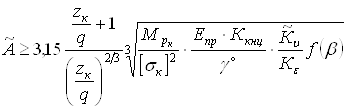

8. Внешний окружной модуль по формуле (9.79 [6])

me ≥ ![]() мм

мм

9. Число зубьев колеса и шестерни

z2 = de2 /me = 180/2,72 = 66,2

z1 = z2 /u = 66,2/3,15 = 21

Принимаем: z1 = 21; z2 = 66.

10. Фактическое передаточное число

Uф = z2| z1 = 66|21 = 3,14

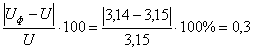

Отклонение от заданного

ΔU =  %<4%

%<4%

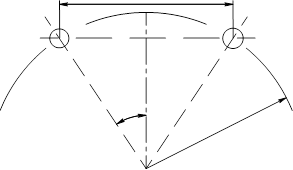

11. Углы делительных конусов по формуле (9.49 [6])

tgδ2 = Uф = 3,14; δ2 = 72°

δ1 = 90 – δ2 = 90 – 72° = 18°

12. Основные геометрические размеры (см. формулы 9.50 … (9.56) [6]):

de1 = me · z1 = 2,72 ·21 = 57,12 (мм);

Re = 0,5 me ![]() (мм);

(мм);

R = Re – 0,5в = 94,2 – 0,5 ·26 = 81,2 (мм);

Пригодность размера ширины зубчатого венца

в = 28 < 0,285 Rе = 0,285 · 94,2 = 26,8 (мм);

Условие соблюдается

m = me R/Re = 2,72 ·81,2/94,2 = 2,34 (мм);

d1 = m z1 = 2,34 ·21 = 49,14 (мм);

d12= m z2 = 2,34 ·66 = 154,44 (мм);

dае1 = de1 +2me cos δ1 = 57,12 + 2 ·2,72 · cos 18° = 62,3 (мм);

dае2 = de2 +2me cos δ2= 180 + 2 ·2,72 · cos 72° = 181,7 (мм);

13. Средняя скорость колес и степень точности

υ = ![]() (м/с)

(м/с)

по табл. 9.1 принимаем 8 степень точности передачи.

14. Силы в зацеплении по формулам (9.57)… (9.59); окружная на колесе и шестерне:

Ft = 2М3/d2 = 2 · 187,9 ·103/154,44 = 2433,3 (Н);

радиальная на шестерни и осевая на колесе:

Fr1 = Fa2 = Ft · tg α ω·cos δ1 = 2433,3·tg20°·cos 18° = 832,2 (Н);

осевая на шестерни и радиальная на колесе:

Fа1 = Fr2 = Ft · tg α ω·sin δ1 = 2433,3·tg20°·sin 18° = 262,8 (Н);

15. Коэффициент динамической нагрузки

Кнυ = 1,1 (см. табл. 9.6 [6])

КНВ = 1,4

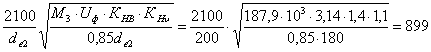

16. Расчетное контактное напряжение по формуле (9.74 [6])

σн =  МПа

МПа

σН = 899 МПа = [σН] = 899 МПа

R

17. Эквивалентное число зубьев шестерни и колесо по формуле (9.46 [6])

zυ1 = z1/cos σ1 = 21 / cos 18° = 22,1 (Н);

zυ2 = z2/cos σ2 = 66 / cos 72° = 220 (Н);

Коэффициент формы зуба (см. § 9.10 [6])

YF1 = 3,977; YF2 = 3,6

Интерполируем:

zυ1 YF2

22 – 3,98

0,1

2 22,1 – Δ 0,06

24 3,92

2 – 0,06 Δ = ![]()

0,1 – Δ КНВ = 3,98 – 0,003 = 3,977

18. Принимаем коэффициенты

КFυ = 1,2 (см. табл. 9.6 [6])

КFВ = 1,64 (см. пункт 7) – остается без изменения

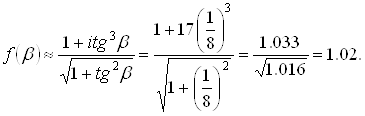

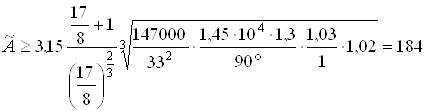

19. Расчетное напряжение изгиба в основании зубьев шестерни по формуле (9.78 [6])

σF1 = YF1![]() (МПа);

(МПа);

σF1 = 316,8 МПа < [σF] = 370 МПа.

Расчетное напряжение изгиба в основании зубьев колеса

σF2 = YF1 YF2/ YF1 = 316,8 · 3,6/3,9 = 286,76 (МПа);

σF2 = 286,76 МПа < [σF] = 370 МПа.

Прочность зубьев на изгиб обеспечена.

Похожие работы

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

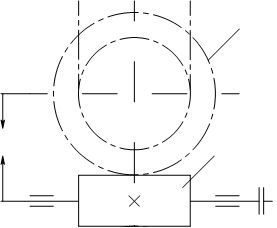

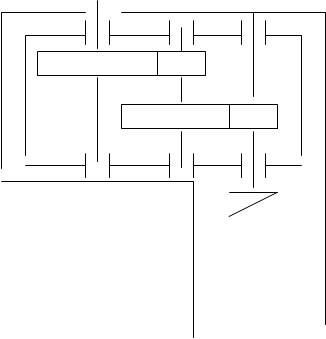

... перегрузки при пробуксовке муфты Kпер=2. z1 L φ1 φ2 δ=90° Рисунок 4 - Кинематическая схема конической пары в 1-й ступени редуктора §1. Определение угловых скоростей n1=10 000 об/мин; об/мин (далее подлежит уточнению). §2. Определение ...

проектировать для выходного вала муфту с винтовыми цилиндрическими пружинами, разработать алгоритм и программу расчета выбора двигателя. Схема привода График нагрузки Дано Шаг цепи эскалатора: Р = 101,8 мм. Угол наклона к горизонту α = 30° Производительность ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

0 комментариев