Навигация

Выбор и проверочный расчет подшипников ведомого вала

1.11 Выбор и проверочный расчет подшипников ведомого вала

Тип подшипника назначается в зависимости от условий работы подшипникового узла, в частности, о наличия осевой силы. Подшипник выбирается по соответствующей таблице в зависимости от диаметра цапфы.

Расчет заключается в определении расчетной динамической грузоподъемности и сравнении ее с грузоподъемностью подшипника, взятой из таблицы Сr расч ≤ Сr – условия работоспособности подшипника.

Из предыдущих расчетов известно:

dn2 = 50 мм – диаметр цапфы

Fa = 832,2 (Н) – осевая сила

t = 80 °C в подшипниковом узле

ω3 = 28,9 (р/с) – угловая скорость вала

LH – 12000 (час) – ресурс подшипника

Характер нагрузки – умеренные толчки.

УА = 503,8 (Н) – реакция опоры в вертикальной плоскости

УВ = – 241 (Н) – реакция опоры в вертикальной плоскости

ХА = -808 (Н) – реакция опоры в горизонтальной плоскости

ХВ = 1527,8 (Н) – реакция опоры в горизонтальной плоскости

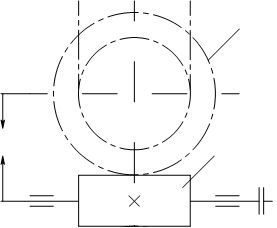

Выбираем подшипник 7210 по табл. К 29 [1] (начиная с легкой серии)

1. Определяем суммарные реакции опор:

RA = ![]() (Н);

(Н);

RВ = ![]() (Н);

(Н);

2. Выписываем из таблицы К 29 [1] характеристику подшипника.

Сr = 52,9 (кН); Сor = 40,6 (кН); e = 0,37; у = 1,6.

3. В соответствии с условиями работы принимаем расчетные коэффициенты.

V = 1 – коэффициент вращения, т. к. вращается внутреннее кольцо подшипника.

Кб = 1,3 – коэффициент безопасности, учитывающий влияние характеристики нагрузки на долговечность подшипника.

КТ = 1 – коэффициент, учитывающий влияние температуры на долговечность подшипника.

3.1 Определим осевые составляющие от радиальных сил

RS1 = 0,83 e RA = 0,83 · 0,37 · 952,2 = 294,4 (Н);

RS2 = 0,83 e RВ = 0,83 · 0,37 · 1546,7 = 475 (Н);

3.2 Определяем расчетные осевые силы.

RS1 = 294,4 (Н) < RS2 = 475 (Н)

FA = 832,2 (Н) > RS2 – RS1 = 475 – 294,4 = 180,6 (H);

RА1 = RS1 = 294,4 (Н);

RA2 = RA1 + FA = 294,4 + 832,2 = 1126,6 (Н).

3.3 Определяем соотношение RA/V·R

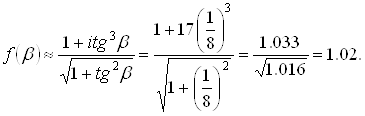

![]() < e = 0,37, то х = 1; у = 0

< e = 0,37, то х = 1; у = 0

![]() > e = 0,37, то х = 0,4; у = 1,6.

> e = 0,37, то х = 0,4; у = 1,6.

4. Определяем эквивалентную динамическую нагрузку:

RE1 = (XVRA + УRa1) KTKб = (1·1·952,2+0·294,4) ·1·1,3 = 1237,9 (Н);

RE2 = (XVRВ + УRa2) KTKб = (0,4·1·1546,7+1,6·1126,6) ·1·1,3 = 3147,6 (Н);

Дальнейший расчет ведем по наиболее нагруженной опоре.

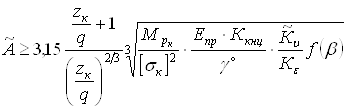

5. Определяем расчетную динамическую грузоподъемность:

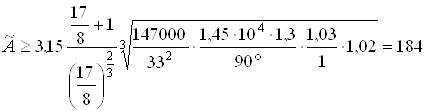

Сr расч = Re2![]() (кН)

(кН)

Р = 3,33 – для роликовых подшипников

Сr расч = 3147,6 ![]() (кН).

(кН).

6. Сравниваем расчетную динамическую грузоподъемность Сr расч и базовую динамическую грузоподъемность Сr:

Сr расч = 15,42 (кН) < Сr= 52,9 (кН).

Подшипник 7210 удовлетворяет заданному режиму работы.

1.12 Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в табл. 10.13 [2].

Посадка зубчатого конического колеса на вал ![]() по ГОСТ 25347–82.

по ГОСТ 25347–82.

Посадка звездочки цепной передачи на вал редуктора ![]() .

.

Шейки валов под подшипники выполняем с отклонением вала К6. Отклонения отверстий в корпусе под наружное кольцо по H7. Посадка распорных колец, сальников на вал ![]() .

.

Посадка стаканов под подшипники качения в корпусе, распорные втулки на вал ![]() .

.

1.13 Смазка редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

По табл. 10.8 [2] устанавливаем вязкость масла. При контактных напряжениях σн = 899 МПа и средней скорости V = 2 м/с вязкость масла должна быть приблизительно равна 60· 10-6 м2/с. По табл. 10.10 [2] принимаем масло индустриальное И‑70А (по ГОСТ 20799–75). Подшипники смазывают пластичным материалом, закладываем в подшипниковые камеры, при монтаже. Сорт смазки выбираем по табл. 9.14 [2] – пресс-солидол марки С (по ГОСТ 43–66–76).

1.15 Краткие требования по охране труда и технике безопасности

Требования по технике безопасности:

а) Все вращающиеся детали должны быть закрыты защитными кожухами;

б) Корпус редуктора не должен иметь острых углов, кромок и должен быть оборудован монтажным устройством;

в) На ограждение необходимо поставить блокировку и предупредительный знак.

Требования по экологии:

а) Отработанное масло сливать в предназначенные для этого емкости;

б) Вышедшие из строя детали складировать в специальных помещениях.

Заключение

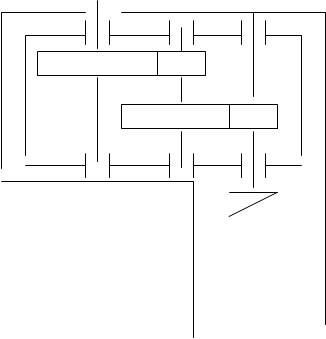

В курсовом проекте продумана конструкция конического редуктора, выполнены расчеты цепной передачи, валов, колеса, корпуса и крышки редуктора. По каталогам выбраны размеры шпоночных соединений ГОСТ 23360–78 для диаметров 30 и 40 и выбраны подшипники роликовые конические однорядные 7209 и 7210 ГОСТ 27365–87. Для деталей и узлов проведены необходимые проверочные расчеты.

Графическая часть (сборочный чертеж конического редуктора, чертеж колеса конического, чертеж ведомого вала) выполнена согласно требованиям ЕСКД. Продуманы требования по технике безопасности и охране труда; по сборочному чертежу описан процесс сборки редуктора.

Похожие работы

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

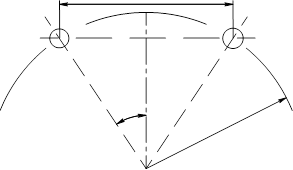

... перегрузки при пробуксовке муфты Kпер=2. z1 L φ1 φ2 δ=90° Рисунок 4 - Кинематическая схема конической пары в 1-й ступени редуктора §1. Определение угловых скоростей n1=10 000 об/мин; об/мин (далее подлежит уточнению). §2. Определение ...

проектировать для выходного вала муфту с винтовыми цилиндрическими пружинами, разработать алгоритм и программу расчета выбора двигателя. Схема привода График нагрузки Дано Шаг цепи эскалатора: Р = 101,8 мм. Угол наклона к горизонту α = 30° Производительность ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

0 комментариев