Навигация

Проектный расчет ведущего вала

1.4 Проектный расчет ведущего вала

Ведущий вал выполняем заодно с шестерней.

Из предыдущих расчетов известно:

М2 = 61,5 (Н ·м); Re = 94,2 (мм)

в = 26 мм; me = 2,72 (мм)

δ1° = 18°

1. Т.к. вал выполняем заодно с шестерней, то его материал сталь 35ХМ, тогда допустимое напряжение на кручение можно принять [τ] = 20 МПа.

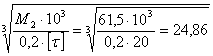

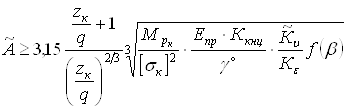

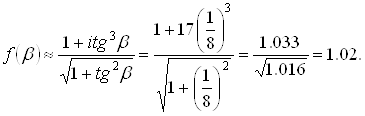

Диаметр выходного участка:

dв1 =  (мм);

(мм);

Принимаем dв1 = 30 мм.

В кинематической схеме предусмотрено соединение ведущего вала редуктора и электродвигателя, выписываем из таблицы К10 [1] диаметр вала выбранного двигателя dэ = 38 мм и проверяем соотношение.

dв1 = 0,8 · dэ = 0,8 · 38 = 30,4 (мм);

т. к. данное соотношение выполняется, принимаем dв1 = 30 мм

2. Диаметр по монтажу: dм1 = dв1 + 5 мм = 30 + 5 = 35 (мм)

3. Диаметр цапфы: d1 = dм1 + 5 мм = 35 + 5 = 40 (мм)

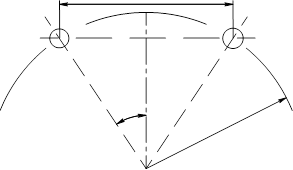

4. Начинаем построение вала с прорисовки шестерни.

4.1 Под углом σ1 = 18° откладываем расстояние:

Re = 94,2 (мм);

4.2 Откладываем ширину зубчатого венца:

в = 26 (мм);

4.3 Откладываем высоту головки зуба:

ha = me = 2,72 (мм) и высоту ножки зуба

hf = 1,28 me = 1,28 · 2,72 = 3,48 (мм);

4.4 Соединяем полученные точки с вершиной делительного конуса.

4.5 Строим буртик (dδ) для упора подшипника:

dδ1 = dn1 +10 = 40 + 10 = 50 (мм);

4.6 Определяем диаметр резьбы для гайки, крепящей подшипник:

dр1 = dм1 + 5 мм = 35 + 5 = 40 (мм);

Принимаем стандартное значение резьбы для гайки М36.

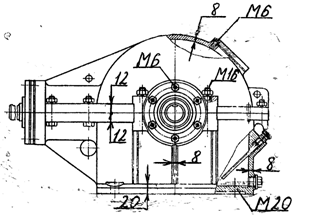

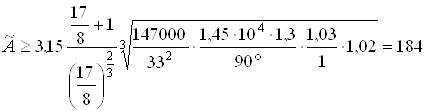

Рис. 1. Эскиз ведущего вала

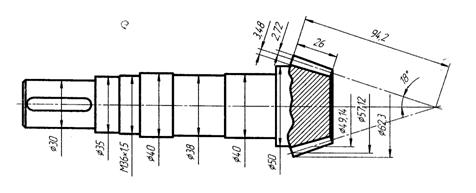

1.5 Проектный расчет ведомого вала

Из предыдущих расчетов известно

М3 = 187,9 (Н · м) – вращающий момент на ведомом валу редуктора.

1. Диаметр выходного участка определяем из условия прочности на кручение:

dв1 =  (мм)

(мм)

Принимаем dв2 = 40 мм.

2. Диаметр на манжету:

dм2 = dв2 + 5 = 40 + 5 = 45 (мм);

3. Диаметр цапфы:

dn2 = dм2 + 5 = 45 + 5 = 50 (мм);

4. Диаметр посадочной поверхности:

dк2 = dn2 + 5 = 50 + 5 = 55 (мм);

5. Диаметр буртика:

dδ2 = dк2 + 10 = 55 + 10 = 65 (мм);

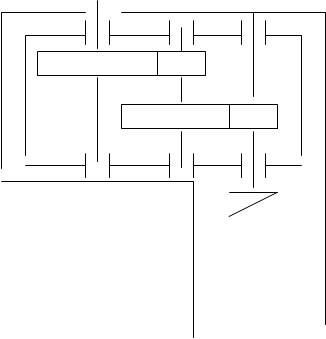

Рис. 2. Эскиз ведомого вала

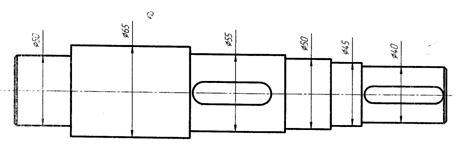

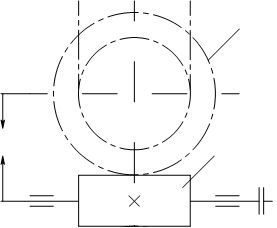

1.6 Конструктивные размеры колеса

Из предыдущих расчетов известно:

в = 26 мм; Re = 94,2 мм; dк = 55 мм; m = 2,34 мм;

dае2 = 181,7 мм; dе2 = 180 мм; d2 = 154,44 мм;

1. Находим диаметр ступицы стальных колес:

dст = 1,45 dв2 = 1,45 · 55 = 80 (мм);

2. Длина ступицы:

Lст = 1,1 · dк = 1,1 · 55 = 60 (мм);

3. Толщина обода конических колес:

δо = 4 ·m = 4 · 2,34 = 9,36 (мм);

Принимаем δо =10 (мм);

4. Толщина диска:

с = 0,1 Re = 0,1 · 94,2 = 9,42 (мм);

Принимаем с = 10 (мм);

5. Фаска:

n = 0,5 mn = 0,5 · 2,34 = 1,17 (мм);

Принимаем n = 1,6 (мм);

Рис. 3. Эскиз конического зубчатого колеса

1.7 Конструктивные размеры корпуса и крышки редуктора

Из предыдущих расчетов известно:

Re = 94,2 (мм) – внешнее конусное расстояние.

1. Толщина стенки конуса и крышки редуктора:

δ = 0,05 Re + 1 = 0,05 · 94,2 + 1 = 5,71 (мм); δ = 8 (мм);

δ = 0,04 Re + 1 = 0,04 · 94,2 + 1 = 4,77 (мм); δ1 = 8 (мм);

2. Толщина верхнего пояса (фланца) корпуса:

в = 1,5 δ = 1,5 · 8 = 12 (мм);

3. Толщина нижнего пояса (фланца) крышки корпуса:

в1 = 1,5 δ1 = 1,5 · 8 = 12 (мм);

4. Толщина нижнего пояса корпуса без бобышки:

р = 2,35 δ = 2,35 · 8 = 18,8 (мм) ≈20 (мм);

5. Толщина ребер основания корпуса:

m = (0,85÷1) δ = 1 · 8 = 8 (мм);

6. Толщина ребер крышки:

m1 = (0,85÷1) δ1 = 1 · 8 = 8 (мм);

7. Диаметр фундаментных болтов:

d1 = 0,072 Re +12 = 0,072 · 94,2 + 12 = 18,78 (мм);

Принимаем диаметр болтов М20.

8. Диаметр болтов:

8.1 У подшипников

d2 = (0,7÷0,75) d1 = 0,75 · 20 = 15 (мм);

Принимаем диаметр болтов М16.

8.2 Соединяющие основание корпуса с крышкой

d3 = (0,5÷0,6) d1 = 0,6 · 20 = 12 (мм);

Принимаем диаметр болтов М12.

9. Размеры, определяющие положение болтов d2:

е ≈ (1÷1,2) d2 = 1 · 15 = 15 (мм);

q = 0,5 d2 + d4 = 0,5 · 15 + 6 = 13,5 (мм);

Крепление крышки подшипника:

d4 = 6 (мм) (по таблице 10.3 [2]);

Рис. 4. Эскиз корпуса и крышки редуктора

Похожие работы

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... перегрузки при пробуксовке муфты Kпер=2. z1 L φ1 φ2 δ=90° Рисунок 4 - Кинематическая схема конической пары в 1-й ступени редуктора §1. Определение угловых скоростей n1=10 000 об/мин; об/мин (далее подлежит уточнению). §2. Определение ...

проектировать для выходного вала муфту с винтовыми цилиндрическими пружинами, разработать алгоритм и программу расчета выбора двигателя. Схема привода График нагрузки Дано Шаг цепи эскалатора: Р = 101,8 мм. Угол наклона к горизонту α = 30° Производительность ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

0 комментариев