Навигация

Разработка плана технологического процесса

5. Разработка плана технологического процесса

Производственным процессом называется совокупность всех действующих людей и орудий производства, связанных с переработкой сырья и полуфабрикатов в заготовки, готовые детали, сборочные единицы и готовые изделия на данном предприятии.

Технологический процесс – часть производственного процесса, содержащая действия, по изменению и последующему определению состояния предмета производства.

Технологический процесс непосредственно связан с изменением, размеров, форм и свойств обрабатываемой детали.

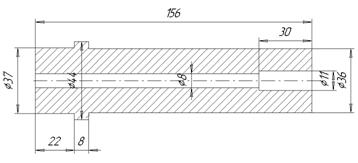

Заготовка была получена методом штамповки с последующим обжимом. Исходными данными для проектирования технологического маршрута обработки детали «корпус» являлись: рабочий чертеж заготовки, рабочий чертеж детали, производственная программа и трудоемкость выпуска изделий.

При этом предлагалось придерживаться следующих рекомендаций:

· В зависимости от шероховатости, точности и специальных требований чертежа детали назначены окончательные методы обработки.

· Назначены методы предшествующей обработки поверхностей, т.е. определены этапы: черновой, получистовой, чистовой.

· Установлены поверхности детали, подлежащие обработке на каждой операции.

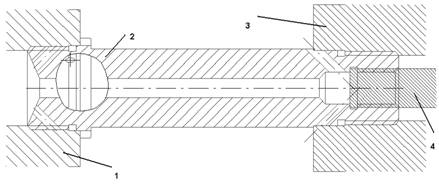

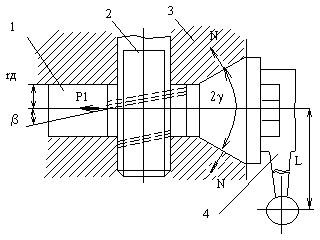

Была установлена последовательность обработки поверхностей (рис. 1), назначены исходные и установочные базы, комплектование технологических переходов по операциям.

Расчет операционных размеров осуществляется по методу максимумов и минимумов, назначая минимальные припуски на механическую обработку по методике предлагаемой – Н.А. Дунин «Основы проектирования технологических процессов производства деталей машин».

000 – Заготовительная

005 – Термообработка

010 – Токарная

015 – Токарная

020 – Токарная

025 – Сверлильная

030 – Фрезерная

035 – Плоскошлифовальная

040 – Токарная

045 – Круглошлифовальная

050 – Резьбонарезная

055 – Внутришлифовальная

060 – Контрольная

6. Расчет размерных цепей

При расчете размерных цепей в качестве нормативных таблиц используем ОСТ 1.41512–86, СТ СЭВ 145–75 (П. 2, табл. 1–13). В таблицах этого стандарта указаны величины номинальных значений оптимальных припусков для различных методов обработки и различных размеров детали.

7. Расчет припусков и операционных размеров

Технологический процесс механической обработки заключается в том, что с поверхности заготовки удаляется слой или слои металла таким образом, что в конце обработки получается готовая деталь, заданная чертежом. Слой металла, удаляемый с заготовки называется припуском. Различают операционный и общий припуски.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ1109–82). Операционный припуск назначают для компенсации производственных погрешностей, возникших при выполнении технологической операции. Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы, поверхностными микро неровностями, глубиной дефекта поверхностного слоя, а так же отклонениями взаимосвязанных поверхностей.

Общий припуск – это слой материала, удаляемый с заготовки с целью получения готовой детали. Его назначают для компенсации погрешностей заготовки и погрешностей, возникающих на технологических операциях.

Припуск измеряется по нормали к обрабатываемой поверхности и отсчитывается на размер. Поэтому при обработке цилиндрической поверхности припуск отсчитывают на диаметр, при обработке плоскости или торца – на линейный размер.

От припуска необходимо отличать напуск. Напуск – это увеличение припуска в целях упрощения конфигурации заготовки из-за невозможности или нерентабельности ее изготовления с контуром, соответствующим контуру детали.

Удаление припуска сопровождается выполнением операционных размеров. Так как операционные размеры имеют номинальное, минимальное и максимальное значения, то различают номинальный припуск, минимальный припуск, максимальный припуск.

Технологический процесс механической обработки заключается в том, что с поверхности заготовки удаляется слой или слои металла таким образом, что в конце обработки получается готовая деталь, заданная чертежом. Слой металла, удаляемый с заготовки называется припуском. Различают операционный и общий припуски.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ1109–82). Операционный припуск назначают для компенсации производственных погрешностей, возникших при выполнении технологической операции. Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы, поверхностными микро неровностями, глубиной дефекта поверхностного слоя, а так же отклонениями взаимосвязанных поверхностей.

Общий припуск – это слой материала, удаляемый с заготовки с целью получения готовой детали. Его назначают для компенсации погрешностей заготовки и погрешностей, возникающих на технологических операциях.

Припуск измеряется по нормали к обрабатываемой поверхности и отсчитывается на размер. Поэтому при обработке цилиндрической поверхности припуск отсчитывают на диаметр, при обработке плоскости или торца – на линейный размер.

От припуска необходимо отличать напуск. Напуск – это увеличение припуска в целях упрощения конфигурации заготовки из-за невозможности или нерентабельности ее изготовления с контуром, соответствующим контуру детали.

Удаление припуска сопровождается выполнением операционных размеров. Так как операционные размеры имеют номинальное, минимальное и максимальное значения, то различают номинальный припуск, минимальный припуск, максимальный припуск.

Похожие работы

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

0 комментариев