Навигация

Расчет режимов резания на фрезерную операцию

4. Расчет режимов резания на фрезерную операцию

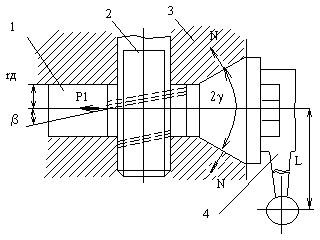

Фрезерование является одним из наиболее распространенных и высокопроизводительных способов механической обработки резанием. Обработка производится многолезвийным инструментом.

Деталь «крышка» обрабатывается на вертикально – фрезерном станке с ЧПУ 6М13СН2 в приспособлении концевой фрезой из быстрорежущей стали Р12Ф2К8М3. Производим черновую обработку с шириной обрабатываемой поверхности заготовки, равной диаметру фрезы 16 мм. с шероховатостью Rа12,5 мкм. и припуском 6 мм.

Назначаем подачу.

Подача при черновом фрезеровании концевыми фрезами из быстрорежущей стали выбираем по (табл. 34 [2 т. 2]) в зависимости от: мощности станка или фрезерной головки, жесткости системы заготовка – приспособление, типа фрезы и материала обрабатываемой заготовки.

Получаем: ![]() =

= ![]() Принимаем:

Принимаем: ![]() = 0,16 мм/зуб.

= 0,16 мм/зуб.

Определяем скорость резания по формуле:

![]()

Значение коэффициента ![]() и показатели степени g, x, y, u, p, m определим по (табл. 39 [2 т. 2]):

и показатели степени g, x, y, u, p, m определим по (табл. 39 [2 т. 2]):

![]() = 35,4; g = 0,45; x = 0,3 y = 0,4; u = 0,1; p = 0,1; m = 0,33.

= 35,4; g = 0,45; x = 0,3 y = 0,4; u = 0,1; p = 0,1; m = 0,33.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания определяются, как:

![]()

где ![]() – коэф – т, учитывающий качество обрабатываемого материала (определяется по (табл. 1–4 [2 т. 2]));

– коэф – т, учитывающий качество обрабатываемого материала (определяется по (табл. 1–4 [2 т. 2]));

![]() - коэф – т, учитывающий состояние поверхности заготовки (определяется по (табл. 5 [2 т. 2]));

- коэф – т, учитывающий состояние поверхности заготовки (определяется по (табл. 5 [2 т. 2]));

![]() – коэф – т, учитывающий материал инструмента (определяется по (табл. 6 [2 т. 2])).

– коэф – т, учитывающий материал инструмента (определяется по (табл. 6 [2 т. 2])).

![]() = 0,85;

= 0,85; ![]() = 0,8;

= 0,8; ![]() = 0,3.

= 0,3.

Получаем: ![]() =

= ![]() .

.

Глубина резания: t = 6 мм.

Подача: S = 0,16 мм/зуб.

Число зубьев: Z = 6.

Диаметр фрезы: D = 16 мм.

Ширина фрезерования: В = 16 мм.

![]() м/мин.

м/мин.

Определяем частоту вращения инструмента.

![]() об/мин.

об/мин.

Выбираем частоту вращения по станку: ![]() = 80 об/мин.

= 80 об/мин.

Корректируем скорость:

![]() м/мин.

м/мин.

Определяем силу резания.

Главная составляющая силы резания при фрезеровании – окружная сила.

![]()

Значение коэффициента ![]() и показатели степени x, y, n, g, w определяются по (табл. 41 [2 т. 2]):

и показатели степени x, y, n, g, w определяются по (табл. 41 [2 т. 2]):

![]() = 82; x = 0,75; y = 0,6; n = 0,55; g = 0,86; w = 0.

= 82; x = 0,75; y = 0,6; n = 0,55; g = 0,86; w = 0.

Поправочный коэффициент на качество материала ![]() для стали и чугуна определяется по (табл. 9 [2 т. 2]).

для стали и чугуна определяется по (табл. 9 [2 т. 2]).

![]() n = 0,55.

n = 0,55. ![]()

Тогда: ![]() Н.

Н.

Определим эффективную мощность резания ![]() (кВт).

(кВт).

![]() кВт.

кВт.

Данный станок можно эксплуатировать на данных режимах резания, так как ![]() <

< ![]() , 0,16 < 7,5 кВт (по паспорту станка).

, 0,16 < 7,5 кВт (по паспорту станка).

Расчет норм времени

Тшт = То + Твс + Тоб + Тот.

Основное время при фрезеровании определяется по формуле:

![]()

где L – длина врезания;

![]() – минутная подача.

– минутная подача. ![]() м/мин.

м/мин.

Тогда: ![]() мин.

мин.

Твс = Тус + Тупр = 5 + 1,5 = 6,5 мин.

Тус = 5 мин. Тупр = 1,5 мин.

Тоб + Тот = 0,06 (То + Твс) = 0,06 (6,25 + 6,5) = 0,77 мин.

Тшт = 6,25 + 6,5 + 0,77 = 13,52 мин.

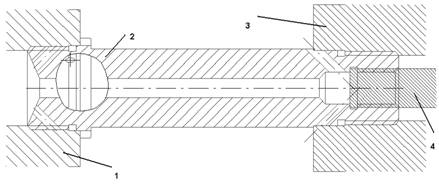

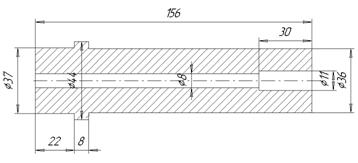

9. Выбор инструментов

Для обработки наружной цилиндрической и торцовой поверхностей используется токарный проходной упорный резец ГОСТ 18879 – 73.

h = 20 мм – высота резца;

L = 120 мм – длина резца;

b = 16 мм – ширина резца;

l = 16 мм – длина режущей кромки;

R = 1 мм – радиус закругления режущей кромки;

Материал режущей кромки Т15К6.

Для обработки внутренних поверхностей используется токарный расточной резец ГОСТ 18883 – 73.

Материал режущей кромки Т15К6.

h = 16 мм – высота резца;

b = 16 мм – ширина резца;

L = 120 мм – длина резца;

l = 8 мм – длина режущей кромки;

Для подрезания фаски используется токарный проходной отогнутый резец ГОСТ 18868 – 73.

H = 16 мм – высота резца;

B = 10 мм – ширина резца;

L = 100 мм – длина резца;

m = 8 мм – расстояние от режущей кромки до державки;

a = 8 мм – длина режущей кромки;

r = 0,5 мм – радиус закругления режущей кромки;

Материал режущей кромки Т5К10.

При сверлении поверхности используем:

Спиральные сверла из быстрорежущей стали с коническим хвостовиком ГОСТ 10902–77:

d=9-диаметр сверла;

L=125 мм – длина сверла;

l=81 мм – длина режущей части;

Материал: P9K5.

Спиральные сверла из быстрорежущей стали с коническим хвостовиком ГОСТ 10903–77:

d=11,7 – диаметр сверла;

L=175 мм – длина сверла;

l=94 мм – длина режущей части;

Материал: P9K5.

При развертывании черновом и чистовом:

Развертки цельные машинные с коническим хвостовиком ГОСТ 1672–80:

d=11,9 мм и d =12 мм – диаметры разверток.

L=175 мм – длина сверла;

l=94 мм – длина режущей части;

Материал: P9K5.

При фрезеровании поверхности используем концевую фрезу с цилиндрическим хвостовиком ГОСТ 17025 – 71.

L = 104 мм – длина фрезы;

D = 22 мм – диаметр фрезы;

z = 5 мм – число зубьев фрезы;

Материал: Т15К10.

Для наружного шлифования используется абразивный круг ГОСТ 2424 – 75.

D = 600 мм – диаметр круга;

d = 80 мм – внутренний диаметр круга;

B = 305 мм – ширина круга;

Зернистость 40;

Твердость СМ1;

Шлифовальный материал 24А.

Список литературы

1. Анурьев В.И. «Справочник конструктора машиностроения» В 3-х т. Т. 2. – М.: Машиностроение. 1982. – 560 с.

2. «Прогрессивные режущие инструменты и режимы резания металлов», Справочник /Под общей ред. В.И. Баранчикова., М.: Машиностроение, 1990 г.

3. «Справочник технолога–машиностроителя». /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроения, 1985 г. Т. 1, Т. 2.

4. «Абразивная и алмазная обработка материалов». Справочник/ Под Ред. А.Н. Резникова. М.: Машиностроение, 1977 г.

5. Справочник металлиста./ Под ред. С.А. Чернавского и В.Ф. Рещикова. М.: Машиностроение, 1976 г. Т. 1, Т. 2.

6. «Машиностроительные стали». Справочник./ Под ред. В.Н. Журавлева и О.И. Николаевой. М.: Машиностроение, 1968 г.

7. «Резание конструкционных материалов, режущие инструменты и станки» /Под Общей ред. П.Г. Петрухи. М.: Машиностроение 1974 г.

8. «Обработка металлов резанием». Справочник технолога./ Под ред. Г.А. Монахова. М.: Машиностроение, 1974 г.

9. А.А. Панов и др. «Обработка металлов резанием». М.: Машиностроение, 1988 г.

10. «Технология машиностроения». / Под общей ред. А.М. Дальского. М.: Издательства МГТУ им. Н.Э. Баумана, 2001 г., Т. 1, Т. 2.

11. «Приспособление для металлорежущих станков» Справочник. М.:

Машиностроение. 1979 г.

Похожие работы

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

0 комментариев