Навигация

8. Расчет режимов резания

Расчет режимов резания производим по эмпирическим формулам с учетом поправочных коэффициентов для четырех – пяти разнохарактерных переходов или операций.

1. Расчет режимов резания на токарную операцию

Эффективное использование резцов возможно в условиях повышенной жесткости, точности и быстроходности станков.

Для повышения жесткости системы СПИД необходимо закреплять заготовку в патронах, при длинных заготовках – в патронах с поджимом центром задней бабки, сокращать вылет резца из резцедержателя.

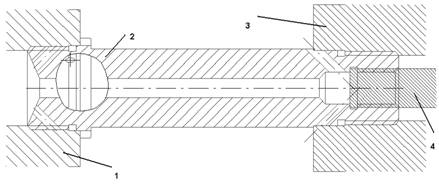

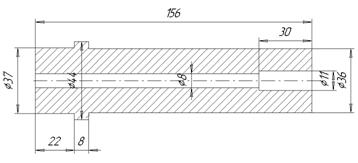

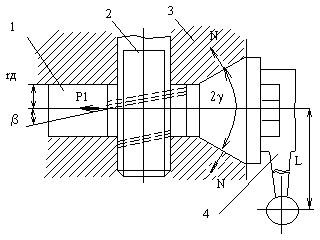

Деталь «крышка» обрабатывается на токарно – револьверном станке с ЧПУ 1П426 в 3х кулачковом патроне с использованием проходного резца (на корпус которого механически крепиться твердосплавная пластинка из ВК8).

Некоторые технические характеристики станка 1П426

Станок используется для обработки штучных заготовок или деталей из калиброванного прутка. На станке возможно проводить следующие виды токарной обработки: обточка, расточка, подрезка, расточка и расточка канавок, сверление, зенкерование, развертывание, фасонное точение, обработка резьб метчиками, плашками и резцами.

| Наименование параметров | Ед. изм. | Величины |

| Класс точности | П | |

| Наибольший диаметр изделия | мм | 500 |

| Диаметр прутка | мм | 65 |

| Длина обрабатываемой детали | мм | 200 |

| Пределы частоты вращения шпинделя | об/мин | 15…2500 |

| Мощность главного привода | кВт | 30 |

| Габариты станка | мм | |

| – длина | 4150 | |

| – ширина | 2600 | |

| – высота | 2920 | |

| Вес станка | 8650 | |

Скорость резания (в зависимости от стойкости инструмента) определяется по формуле (cтр.312 [1]):

![]()

где ![]() – коэффициент размеров резца;

– коэффициент размеров резца;

![]() g – площадь поперечного сечения резца, мм

g – площадь поперечного сечения резца, мм![]() .

.

![]()

![]()

![]() - коэф – т угла в плане

- коэф – т угла в плане ![]() ;

;

(n = 0,3 – при обточке резцами из твердых сплавов группы ТК; n = 0,45 – группы ВК и n = 0,6 – при обработке резцами из быстрорежущих сталей).

(n = 0,3 – при обточке резцами из твердых сплавов группы ТК; n = 0,45 – группы ВК и n = 0,6 – при обработке резцами из быстрорежущих сталей).

![]()

![]() - коэф – т влияния угла;

- коэф – т влияния угла;

![]() - для резцов из быстрорежущих сталей;

- для резцов из быстрорежущих сталей;

![]() - для твердосплавных резцов.

- для твердосплавных резцов.

![]()

![]() - коэф – т влияния радиуса при вершине резца;

- коэф – т влияния радиуса при вершине резца;

![]() (n = 0,1 – при грубой обработки стали; n = 0,2 при получистовой обработки стали и n = 0,08 – при получистовой обработки чугуна).

(n = 0,1 – при грубой обработки стали; n = 0,2 при получистовой обработки стали и n = 0,08 – при получистовой обработки чугуна).

![]()

![]() - коэф – т влияния инструментального материала;

- коэф – т влияния инструментального материала;

![]() = 1 – для быстрорежущих сталей и твердых сплавов марок Т15К6 и ВК8;

= 1 – для быстрорежущих сталей и твердых сплавов марок Т15К6 и ВК8;

![]() = 0,73 – для твердых сплавов марки Т5К10;

= 0,73 – для твердых сплавов марки Т5К10;

![]() = 0,85 – для твердых сплавов марки Т14К8 при грубой обработки.

= 0,85 – для твердых сплавов марки Т14К8 при грубой обработки.

![]() - коэф – т влияния марки обрабатываемого материала;

- коэф – т влияния марки обрабатываемого материала;

Обрабатываемый материал 15Х16Н2АМ – Ш. Твердосплавная пластина ВК8 применяется в черновом и получистовом точении коррозионно – стойких, высокопрочных и жаропрочных трудно обрабатываемых сталей и сплавов, в том числе и сплав титана. Поэтому ![]() = 1.

= 1.

![]() - коэф – т влияния вида материала заготовки;

- коэф – т влияния вида материала заготовки;

![]() = 1,1 – для холоднокатаного;

= 1,1 – для холоднокатаного; ![]() = 1,0 – для горячекатаного и

= 1,0 – для горячекатаного и

нормализованного и ![]() = 0,9 – для отожженного металла.

= 0,9 – для отожженного металла.

![]() - коэф – т влияния обрабатываемой поверхности;

- коэф – т влияния обрабатываемой поверхности;

![]() = 1,0 – для стали и стального литья с окалиной;

= 1,0 – для стали и стального литья с окалиной; ![]() = 0,9 – для чугуна с отбеленным слоем.

= 0,9 – для чугуна с отбеленным слоем.

![]() - коэф – т влияния формы передней поверхности.

- коэф – т влияния формы передней поверхности.

![]() = 1,0 – плоская;

= 1,0 – плоская; ![]() = 1,05 – радиусная;

= 1,05 – радиусная; ![]() = 1,2 – плоская поверхность с отрицательным (-5

= 1,2 – плоская поверхность с отрицательным (-5![]() ) передним углом.

) передним углом.

Коэффициент ![]() и показатели степени

и показатели степени ![]() и

и ![]() приведены в таблице

приведены в таблице

(8.20 [1]) и равны: ![]() = 285;

= 285; ![]() = 0,18;

= 0,18; ![]() = 0,45 – в условиях обработки с охлаждением (5% эмульсия).

= 0,45 – в условиях обработки с охлаждением (5% эмульсия).

Т = 60 мин. – средняя стойкость резцов.

m – показатель степени.

m = 0,1 ![]() 0,25 – для резцов из быстрорежущих сталей и оснащенных твердым сплавом (обработка сталей и чугунов);

0,25 – для резцов из быстрорежущих сталей и оснащенных твердым сплавом (обработка сталей и чугунов);

m = 0,3 ![]() 0,33 – обработка алюминия и его сплавов.

0,33 – обработка алюминия и его сплавов.

Принимаем m = 0.175.

n – показатель степени.

n = 1 – при обработке углеродистых сталей твердостью < 130HB;

n = 1,5 – при обработке легированных сталей, чугунов;

n = 1,75 – при обработке сталей твердостью >130HB.

НВ = 200 – твердость заготовки.

Для расчета скорости резания необходимо задать ориентировочное значение подачи (мм/об) по таблице (8.18 [1]) для трудно обрабатываемых материалов.

S = (0,5 – 1,2) мм/об. Принимаем: S = 0,6 мм/об.

Тогда: ![]() м/мин.

м/мин.

Определяем частоту вращения шпинделя:

![]() об/мин.

об/мин.

Принимаем значение частоты вращения по станку: ![]() = 125 об/мин.

= 125 об/мин.

Необходимо скорректировать значения скорости резания V под ![]() .

.

![]() м/мин.

м/мин.

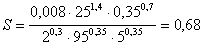

При получистовом и чистовом точении подача рассчитывается по формуле (стр. 315 [1]).

![]()

где ![]() – коэф – т, зависящий от обрабатываемого материала;

– коэф – т, зависящий от обрабатываемого материала;

![]() - параметр шероховатости обработанной поверхности, мкм;

- параметр шероховатости обработанной поверхности, мкм;

x, y, z и u – показатели степени.

Значения![]() = 0,008; x = 0,3; y = 1,4; z = 0,35; u = 0,7.

= 0,008; x = 0,3; y = 1,4; z = 0,35; u = 0,7.

мм/об.

мм/об. Принимаем значение подачи по станку: ![]() = 0,6 мм/об.

= 0,6 мм/об.

Силу резания при точении рассчитываем по формуле (стр. 315 [1]):

![]()

Значения коэффициента ![]() и показателей степени

и показателей степени ![]() ,

, ![]() , приведены в таблице (8.26 [1]) и равны:

, приведены в таблице (8.26 [1]) и равны: ![]() = 300;

= 300; ![]() = 0,87;

= 0,87; ![]() = 0,8.

= 0,8.

Показатель ![]() при обработке сталей с НВ

при обработке сталей с НВ

Похожие работы

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

0 комментариев