Навигация

НВ > 180 – 0,75 – при обработке чугуна – 0,55.

![]() = 1 при обработке сталей; 0,2 – при обработке алюминия и силумина.

= 1 при обработке сталей; 0,2 – при обработке алюминия и силумина.

![]() .

.

![]()

![]() (

(![]() = -8

= -8![]() );

); ![]() (

(![]() = 1,8

= 1,8![]() );

);

![]() – коэф – т учитывает влияние износа резца при обработки стали.

– коэф – т учитывает влияние износа резца при обработки стали.

При ![]() = 0,5

= 0,5 ![]() = 0,93

= 0,93

![]()

![]() = 2

= 2 ![]() = 1.

= 1.

Тогда: ![]()

Эффективная мощность резания Nэ (кВт) рассчитывается по формуле

(стр. 319 [1]):

Nэ![]() кВт.

кВт.

Данный станок можно эксплуатировать на данных режимах резания, так как Nэ < Nдв, 26,5 < 30 кВт (по паспорту станка).

Расчет норм времени

Время выполнения операции оценивается штучным временем, которое рассчитывается по формуле:

Тшт = То + Твс + Тоб + Тот.

где То – основное время, мин;

Твс – вспомогательное время, мин;

Тоб – время технического обслуживания станка, мин;

Тот – время на отдых и личные надобности, мин.

Основное время рассчитывается по формуле:

![]()

где Lpx – длина рабочего хода, мм;

i – число рабочих ходов, мм;

Sm – минутная подача инструмента, мм/мин.

Lpx = 62 мм; i = 1; Sm = ![]() мм/мин.

мм/мин.

![]() мин.

мин.

Вспомогательное время в данном переходе включает составляющие:

Твс = Тус + Тупр.

Где Тус – время на установку, закрепление и снятие заготовки (Тус = 0,6 мин);

Тупр – время на управление станком (Тупр = 0,16 мин).

Твс = 0,6 + 0,16 = 0,76 мин.

Время на техническое и организационное обслуживание:

Тоб + Тот = 0,06 (То + Твс) = 0,06 (0,83 + 0,76) = 0,1 мин.

Штучное время операции:

Тшт = 0,83 + 0,76 + 0,1 = 1,6 мин.

2. Расчет режимов резания на сверлильную операцию

Деталь «крышка» обрабатывается на радиально – сверлильном станке 2А554 с использованием кондуктора, сверла диметром 9 мм из Р18. Сверление с шероховатостью Ra 2,5 мкм.

Некоторые технические характеристики станка 2А554.

Радиально – сверлильный станок 2А554 предназначен для сверления в сплошном материале, рассверливания, зенкерования, развертывания, подрезки торцов, нарезания резьбы метчиками и другие подобные операции. Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяет производить на нем выточку внутренних канавок, вырезку круглых пластин из листа и т.д.

| Диаметр сверления в стали, мм | 50 |

| Диаметр сверления в чугуне, мм | 63 |

| Крутящий момент шпинделя, нм | 710 |

| Осевое усилие на шпинделе, н | 20000 |

| Мощность главного двигателя, кВт | 5.5 |

| Осевое перемещение шпинделя, мм | 400 |

| Перемещение головки по рукаву, мм | 1225 |

| Перемещение рукава по колонне, мм | 750 |

| Вращение рукава вокруг колонны, грд | 360 |

| Частота вращения шпинделя, об/мин | 18–2000 |

| К-во частот вращения шпинделя | 24 |

| Подачи шпинделя на оборот, мм/об | 0,045–5,0 |

| К-во подач шпинделя | 24 |

| Конус шпинделя | МК5 |

| Длина, мм | 2665 |

| Ширина, мм | 1030 |

| Высота, мм | 3430 |

| Вес, кг | 4700 |

Скорость резания находится для спиральных сверл и сверл, оснащенных пластинами твердого сплава по формуле (стр. 385 [1]):

![]()

где ![]() – коэф – т, учитывающий влияние материала инструмента;

– коэф – т, учитывающий влияние материала инструмента;

(![]() = 1 – для быстрорежущих сверл;

= 1 – для быстрорежущих сверл; ![]() = 0,65 – для стали марки 9ХС).

= 0,65 – для стали марки 9ХС).

![]() - коэф – т влияния глубины сверления.

- коэф – т влияния глубины сверления.

| L/d | 3 | 4 | 5 | 6 | 8 | 10 |

|

| 0,9 | 0,8 | 0,7 | 0,65 | 0,56 | 0,5 |

Принимаем ![]() = 0,9.

= 0,9.

Знак «+» применяется для n![]() при обработке малоуглеродистых сталей, твердостью < 155HB, знак «– «при обработке сталей твердостью >155НВ и других металлов.

при обработке малоуглеродистых сталей, твердостью < 155HB, знак «– «при обработке сталей твердостью >155НВ и других металлов.

Коэффициент СV и показатели степени g, x, y и n![]() определяются по таблице (10.14 [1]): СV = 3,06; g = 0,65; x = 0,3; y = 0,7; n

определяются по таблице (10.14 [1]): СV = 3,06; g = 0,65; x = 0,3; y = 0,7; n![]() = 0,3.

= 0,3.

Тm = 20 мин. – стойкость сверла.

Глубина резания: ![]() мм.

мм.

Для расчета скорости резания необходимо задать ориентировочное значение подачи (мм/об) по таблице (10.12 [1]):

S = 0,13 мм/об.

![]() м/мин.

м/мин.

Частота вращения определяется по формуле:

![]() об/мин.

об/мин.

Принимаем значение частоты вращения по станку: ![]() = 350 об/мин.

= 350 об/мин.

Необходимо скорректировать значения скорости резания V под ![]() .

.

![]() м/мин.

м/мин.

Ориентировочно силы резания при сверлении можно рассчитать по формуле (стр. 388 [1]):

![]()

Значение коэффициента С1 определяем по таблице (10.14 [1]): С1 = 1,5.

Значение показателей степени y и n![]() определяем по таблице (10.15 [1]):

определяем по таблице (10.15 [1]):

y = 0,7; n![]() = 0,3.

= 0,3.

![]() Н.

Н.

Крутящий момент при сверлении определяется по формуле:

![]()

Значение коэффициента С3 определяем по таблице (10.14 [1]): С3 = 0,8.

Значение показателя степени g берем из таблице (10.16 [1]): g = 0,65.

![]()

![]() .

.

Эффективная мощность сверления Nэ (кВт) определяется по формуле:

![]() кВт.

кВт.

Данный станок можно эксплуатировать при данных режимах резания, так как Nэ < Nдв, 1,21 < 5,5 кВт (по паспорту станка).

Расчет норм времени

Тшт = То + Твс + Тоб + Тот.

![]() мин.

мин.

Твс = Тус + Тупр = 0,2 + 0,1 = 0,3 мин.

Тус = 0,2 мин. Тупр = 0,1 мин.

Тоб + Тот = 0,06 (То + Твс) = 0,06 (0,3 + 0,3) = 0,04 мин.

Тшт = 0,3 + 0,3 + 0,04 = 0,64 мин.

Похожие работы

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

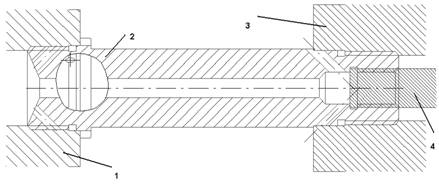

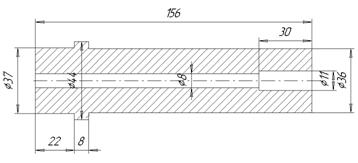

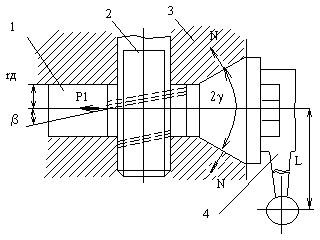

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

0 комментариев