Навигация

Определение рациональных режимов резания и норм времени

4.4 Определение рациональных режимов резания и норм времени

Важным элементом настройки металлорежущих станков является установление рациональных режимов резания. В обычных условиях обработки режимы резания назначают исходя из задачи достижения высоко производительности при малых затратах на режущий инструмент. В случаях точной обработки заготовок, кроме требования высокой производительности и экономичности обработки выдвигается задача обеспечения требуемой точности.

При назначении элементов режимов резания учитывается характер обработки, тип и размеры инструмента, материал и состояние заготовки, тип и состояние оборудования.

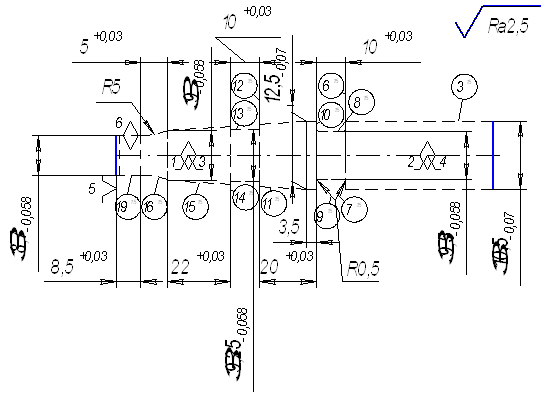

В данной пояснительной записке проведем аналитический расчет режимов резания на токарную чистовую операцию (5). На две остальные (токарная чистовая (7) и сверлильная (11)) режимы определим из справочной литературы.

Аналитический расчет проводится по следующим формулам

Скорость резания (для точения)

![]() (5.4.1)

(5.4.1)

Cvr – коэффициент, зависящий от условий работы и физико-механических свойств материала.

Т – стойкость инструмента, т.е. время нормальной работы (здесь берется значение 120мин.) [3]

t – глубина резания (обычно равняется величине припуска)

s – подача – выбирается из справочных данных максимально возможной, при которой обеспечивается заданная шероховатость обрабатываемой поверхности.

Kmv – коэффициент, зависящий от обрабатываемости материала.

Kuv - коэффициент, зависящий от инструментального материала.

Kпv – коэффициент, учитывающий влияние состояния поверхности на скорость резания.

Сила резания Pz

![]() (5.4.2)

(5.4.2)

Коэффициенты Ki учитывают фактические условия резания (зависят от геометрии резца)

Эффективная мощность резания

![]() (5.4.3)

(5.4.3)

Потребная мощность двигателя станка

![]() (5.4.4)

(5.4.4)

h - КПД станка (0.7-0.8)

Перед началом расчета укажем материал режущих инструментов для всех операций (Таблица 3.120 [4]) Стр 117

Таблица 28. Материал режущего инструмента.

| Наименование операции | Материал режущего инструмента |

| Токарная чистовая (обтачивание) | Т15К6 |

| Сверлильная | Т5К10 |

Выберем геометрию резца на рассчитываемой операции (Таб.19,20,23 стр. 189-192) – в зависимости от условий работы.

Таблица 29. Геометрические параметры режущего инструмента.

| Наименование параметра | Значение |

| Задний угол a, град. | 15 |

| Передний угол g, град. | -15 |

| Главный угол в плане j, град. | 60 |

| Вспомогательный угол в плане j, град. | 10 |

| Угол наклона главной режущей кромки l, град. | 0 |

| Радиус при вершине резца r, мм . | 1 |

| Площадь закрепления в державке | 16х25 |

Теперь перейдем непосредственно к расчету режимов резания на токарную чистовую операцию.

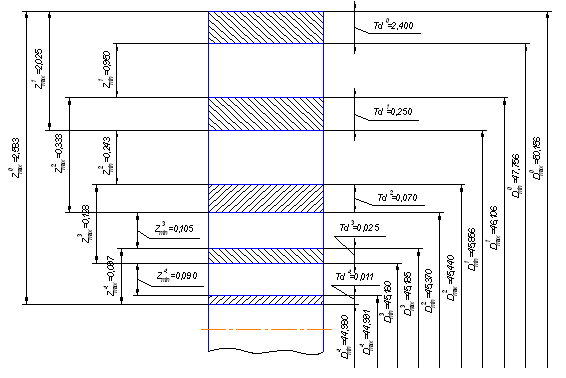

Из справочных данных (Таб. 1,2,5, 6,9, 14,17,22, 23 стр 264-275 [3]) , рассчитанных припусков выбираем необходимые значения и по ним рассчитываем параметры режимов резания (по формулам (5.4.1) - (5.4.4).

Таблица 30. Расчет скорости резания.

| Обрабатываемая поверхность | Припуск t, мм | Подача s, мм/об | Kmv | Kuv | Kпv | Cv | x | y | m | Скорость резания Vмм/мин. |

| Æ31,9 | 0, 3 | 0,2 | 0,7 | 0,8 | 0,9 | 420 | 0,15 | 0,20 | 0,20 | 134 |

Таблица 31. Расчет силы резания и потребной мощности станка (КПД станка 0.8).

| Обрабатываемая поверхность | Kmp | Kjp | Kgp | Klp | Krp | Cp | x | y | n | Pz Н | Nэфф КВт | Nст КВт |

| Æ31,9 | 0,86 | 0,94 | 1,25 | 1 | 0,93 | 200 | 1 | 0,75 | 0 | 16,9 | 0,37 | 0,46 |

Как видно из таблицы, потребная мощность на операцию не превышает максимальной мощности станка (10 кВт).

Частота вращения детали

![]() (5.4.5)

(5.4.5)

Выбранный станок 16К20 имеет следующие параметры:

Максимальная частота вращения шпинделя nmax=1600 об/мин

Минимальная частота вращения шпинделя nmin=12.5 об/мин.

Число ступеней частоты вращения шпинделя Zст=24.

Диапазон регулирования составит в этом случае

j =nmax/ nmin=1600/12.5=128

По таблице 3.30 [7] находим ближайшее меньшее стандартное значение 101,72, что соответствует j =1,26

Расчетный диапазон регулирования для расчетной частоты вращения шпинделя nРАСЧ.

![]() (5.4.6)

(5.4.6)

Стандартная частота вращения шпинделя станка

![]() (5.4.7)

(5.4.7)

Таблица 32. Расчет стандартной частоты вращения шпинделя.

| Обрабатываемая поверхность | nРАСЧ | j П расч | j П таб | j | nСТ |

| Æ31.9 | 1337 | 101,72 | 101,72 | 1,26 | 1271 |

По паспортным данным на станок 16К20 частота вращения шпинделя на предпоследней ступени – 1250 об/мин. [14 стр.163]

Для станка 16К20

Количество ступеней подачи станка Zст.р=22

Максимальная подача sMIN=2,8 мм/об.

Минимальная подача sMAX=0,05 мм/об.

Расчетный диапазон регулирования подач станка

![]() (5.4.8)

(5.4.8)

Подача станка

![]() (5.4.9)

(5.4.9)

Таб.33. Расчет стандартной величины подачи.

| Обрабатываемая поверхность | sРАСЧ | j Прасч | j Птаб | j | SСТ |

| Æ31,9 | 0,2 | 4 | 4 | 1,26 | 0,2 |

По паспортным данным на станок 16К20 подача на один оборот шпинделя на девятой ступени – 0,2 мм/мин . [14 стр.163]

Определим правильность выбранных режимов резания путем проверки на жесткость.

Под действием силы резания – деталь прогибается. Вычислим прогиб детали. Деталь в станке имеет закрепление в центрах. Максимально возможный прогиб можно получить , если рассмотреть как консольное закрепление относительно большего расстояния до одного из центров , в нашем случае – это плавающий центр.

Формула для определения прогиба в этом случае имеет вид:

![]() (5.4.10)

(5.4.10)

Здесь Py –сила резания в поперечном направлении, которая вызывает прогиб детали.

a– расстояние от плавающего центра до точки приложения силы.

b– расстояние от центра до точки приложения силы.

l- длина детали.

Е – модуль упругости при растяжении для стали.

J – момент инерции детали относительно оси, перпендикулярной оси детали и направлению приложения силы. ( Находится как сумма произведений элементарных площадок на квадрат расстояния до соответствующей оси).

Силу резания примем равной Pz (максимальное значение) – случай максимального затупления резца.

l= 0,152 м

Модуль Юнга Е = 2,1 х 1011 Па.

Чтобы упростить расчеты, момент инерции можно взять как минимальный через самую маленькую поперечную площадь. Относительно плавающего центра

![]() (5.4.11)

(5.4.11)

где D=0,0319 м (обрабатываемая поверхность).

Результирующая величина прогиба составила f=0,0028 х 10-6 м. Т.е. величина прогиба в значительной степени меньше допуска на операцию (25 мкм=25 х 10-6 м), что означает правильность выбора режимов резания.

Для двух других операций – токарной чистовой (7) и сверлильной (11) режимы резания возьмем из табличных данных на основе требуемой точности и шероховатости (Таб. 14-20 (стр 268-272) [3].)

Таблица 34. Параметры режимов резания на токарную чистовую операцию (7).

| Наименование перехода | Величина подачи s, мм/об | Скорость резания V, мм/мин |

| Обработать Æ35 | 0,4 | 101 |

По паспортным данным на станок 16К20 частота вращения шпинделя на 18 - й ступени – 800 об/мин, подача на один оборот шпинделя на 13 - й ступени – 0,4 мм/мин. [14 Горбацевич стр.163]

Режимы резания берем исходя из аналогичных условий, из таблиц 25-27 (стр. 277-278) [3] и Таб. 23 (стр. 255) [2].

Таблица 35. Параметры режимов резания на сверлильную операцию (11).

| Наименование перехода | Величина подачи s, мм/об | Скорость резания V, мм/мин |

| Сверлить отверстие Æ4,2 | 0,15 | 22 |

По паспортным данным на станок 2М112 частота вращения шпинделя на последней ступени – 1600 об/мин, подача на один оборот шпинделя - 0,15 мм/мин. [14 стр.163]

Затем рассчитаем нормы времени на указанные операции.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места. Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В серийном производстве общая норма времени (мин) на механическую обработку одной заготовки: [7]

Тшт=То+Тв+Тто+Топ (5.4.12)

Где То – технологическое (основное) время, мин.

Тв – вспомогательное время, мин

Тто – время на обслуживание рабочего времени, мин

Топ – время на отдых и естественные потребности, мин

Основное время То определяется в общем виде

![]() (5.4.13)

(5.4.13)

где l1, l2 и l3 – соответственно – длина пути подвода, длина обработки по чертежу и длина пути врезания и перебега инструмента или детали, мм.

n, s – число об./мин, и подача мм/ход.

Вспомогательное время возьмем из справочных данных [14]. Данные сведем в таблицу

Таблица 36. Расчет вспомогательного времени.

| Наименование операции | Затраты времени, мин |

| Токарная чистовая операция | |

| Вспомогательное время на контрольные измерения | 0,11 |

| Вспомогательное время на установку, снятие и крепление детали | 0,07 |

| Сверлильная операция | |

| Вспомогательное время на контрольные измерения | 0,11 |

| Вспомогательное время на установку, снятие и крепление детали в кондукторе | 0,67 |

| Вспомогательное время на установку и снятие кондуктора | 0,14 |

Расчет основного времени на операции сведем в таблицу.

Таблица 37. Расчет основного времени.

| Наименование перехода | l1 | l2 | l3 | n | S | To | |

| Токарная чистовая (5) | |||||||

| Обточить поверхность Æ 31,9 | 2 | 10 | ≈0 | 1250 | 0,2 | 0,048 | |

| Токарная чистовая (7) | |||||||

| Обточить поверхность Æ 35 | 2 | 1,5 | ≈0 | 800 | 0,4 | 0,011 | |

| Сверлильная (12) | |||||||

| Сверлить отверстие Æ 4,2 | 3 | 34 | - | 1600 | 0,15 | 0,154 | |

Тто и Топ берется в количестве 1,5% от оперативного и 3 % от основного времени соответственно для токарных, и 1% и 1% для сверлильной.

Таким образом, штучное время для каждой операции составило

Токарная чистовая операция (5) Тшт=0,24 мин.

Токарная чистовая операция (7) Тшт=0,20 мин.

Сверлильная (12) Тшт=1,074 мин.

Штучно - калькуляционное время :

Тш-к=Тпз/n+Тшт

где Тпз – подготовительно – заключительное время ( 9 мин. )[14]

n – количество деталей в настроечной партии (зададимся n=100).

Токарная чистовая операция (5) Тш-к=0,25 мин.

Токарная чистовая операция (7) Тш-к=0,21 мин.

Сверлильная (12) Тш-к=1,164 мин.

Похожие работы

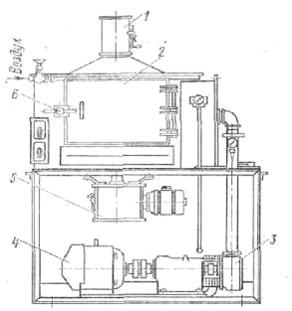

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

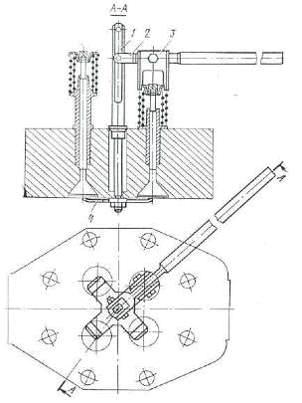

... -4002; 5) пинцет ППМ 120 РД 107.290.600.034-89; 6) тара АЮР 7877-4048. Суммарное оперативное время Топ = 2 мин. Комплект технологической документации на технологический процесс сборки и монтажа блока стробоскопического прибора приведен в приложении. 5. ПРОЕКТИРОВАНИЕ УЧАСТКА СБОРКИ И МОНТАЖА Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий ...

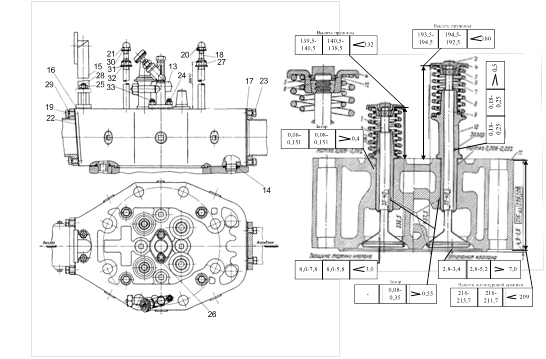

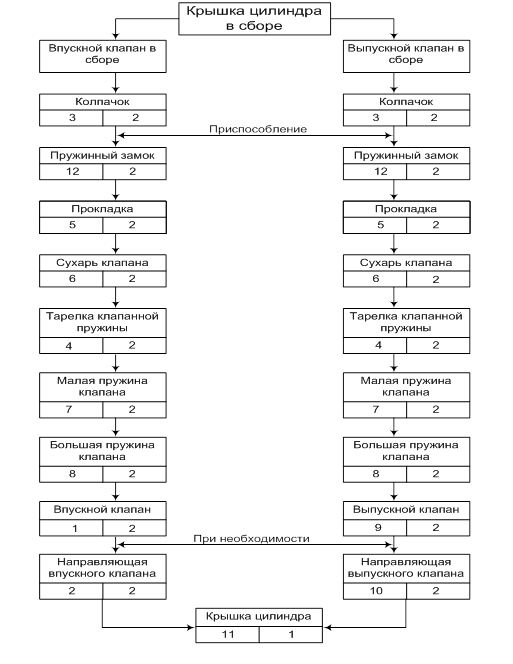

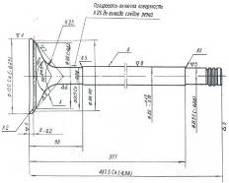

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

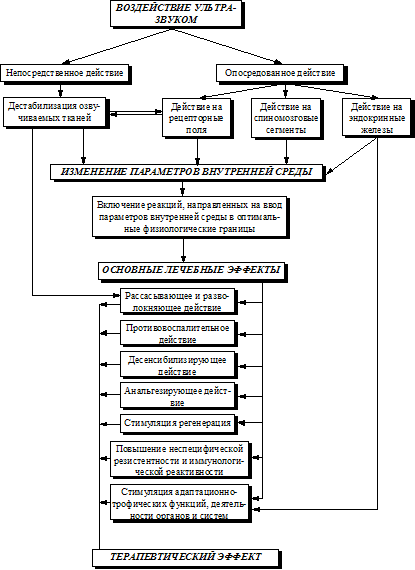

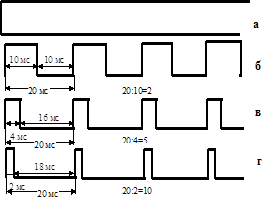

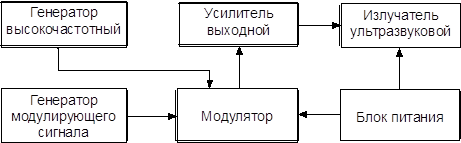

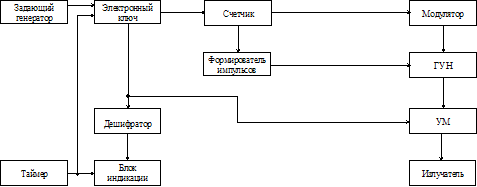

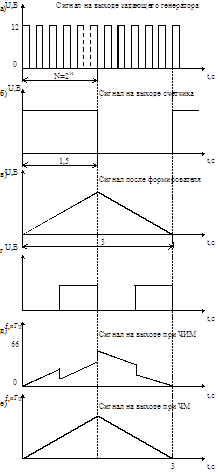

... К50-35 должен быть рассчитан на напряжение не менее 16 В. Также будут применены конденсаторы К10-17. Погрешность их должна быть не больше ±20%. В физиотерапевтическом устройстве на основе применения упругих волн применен повышающий трансформатор. Работает он на частотах до 66000 Гц. В связи с этим в трансформаторе необходимо использовать торроидальный сердечник. Это уменьшит габариты изделия. Для ...

0 комментариев