Навигация

Расчет точности обработки

5. Расчет точности обработки

Технологическая система СПИД представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической, способной к возбуждению и поддержанию вибраций, порождающих погрешности формы обрабатываемых поверхностей и увеличивающих их шероховатость.

При механической обработке в условиях автоматического получения размеров, их погрешность является функцией погрешностей заготовки, статической настройки, упругих деформаций системы СПИД и т.д.

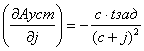

Оценить поле рассеивания погрешности выдерживания размера можно с помощью следующего выражения

( 6.1)

( 6.1)

где

С =Сp Sy Vn Kmp (6.2)

Подставляя в формулу значения из пункта по расчету режимов резания, получаем

С=200х 0,20,75 х 1340=59,8 кг/мм

Куст, Кзаг, Кст, Кj – коэффициенты относительного рассеивания. Для распределения Гаусса принимаем их равными 1.

K{Азаг,Ауст} – корреляционный момент случайных величин Азаг и Ауст (принимаем равным 0,8).

Еуст – принимается равной погрешности базирования (100 мкм – см. расчет погрешности базирования)

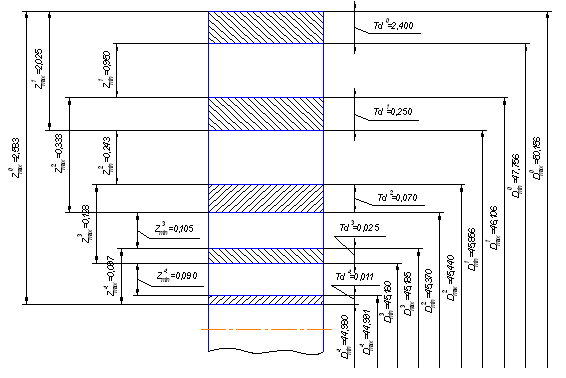

Dзаг – величина допуска на заготовку. Диаметр 31,9 обрабатывается после токарно-револьверной операции, допуск на которую составляет 300 мкм.

Dст – погрешность статической настройки станка (из предыдущего пункта принимаем 4 мкм)

Dj – колебания радиальной жесткости. По таблице из [1] принимаем 300

j – радиальная жесткость. По таблице из [1] принимаем 1000 кг/мм.

tзад – глубина резания (берем из предыдущего пункта 0,3)

=0,056

=0,056

![]() =0,056

=0,056

![]() =0,944

=0,944

=-0,000016

=-0,000016

Подставляя эти данные в формулу (6.1), получаем

![]() =21,8 мкм

=21,8 мкм

Сравнивая полученную величину с допуском на размер 31,9 (25 мкм), видим, что необходимая точность при обработке диаметра 31,9 обеспечивается.

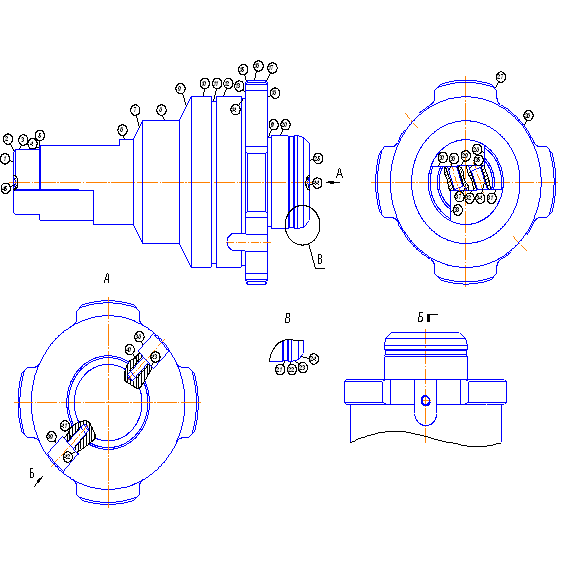

6. Описание конструкции приспособлений

Станочные приспособления расширяют технологические возможности металлорежущего оборудования, повышают производительность обработки заготовок, облегчают условия труда.

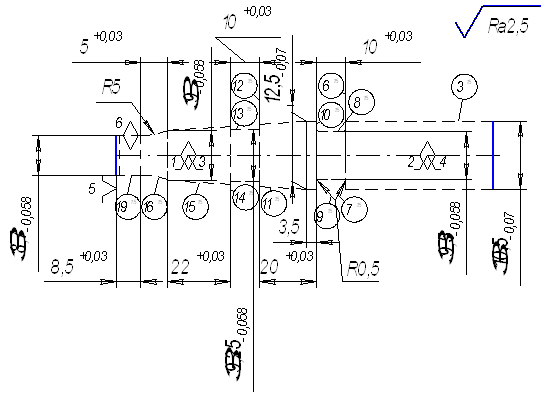

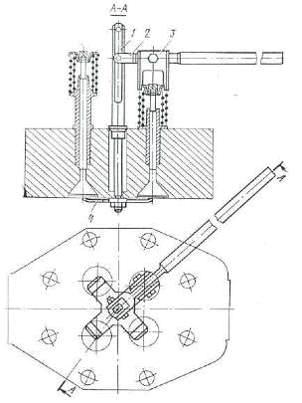

В задании к курсовому проекту было задано выбрать установочно-зажимное приспособление типа кондуктор для сверления двух отверстий диаметром 8 мм. Отверстия расположены друг против друга. Так же желательно, чтобы погрешность базирования была минимальна.

С учетом этих и некоторых других соображений, был спроектирован кондуктор.

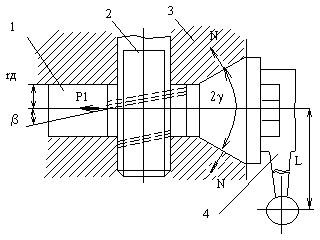

В данном кондукторе применен замок конусного типа, который отличается достаточной надежностью и простотой конструкции. Силовое замыкание в таком замке осуществляется в результате сил трения, возникающих на конусной поверхности зубчатого валика1, затягиваемого в конусное отверстие корпуса 3 приспособления и приводящего в движение реечные скалки 2 с кондукторной плитой.

Для создания затягивающей силы, на оси валика при поворачивании его рукояткой 4, зубцы на валике и на рейке выполнены под углом bВеличина силы затягивания зависит от величины силы Р, приложенной к рукоятке, и от угла b, а величина силы трения на сопряженных конусных поверхностях – от степени точности и шероховатости этих поверхностей. Угол g , равный половине угла при вершине конусов, обычно не превышает 10о. Поэтому при сравнительно небольшой осевой силе на валике возникает большая сила трения на конических поверхностях, надежно удерживающей валик от проворачивания под действием силы W , возникающей на скалках при снятии силы Р с рукоятки и равной силе зажима обрабатываемой детали.

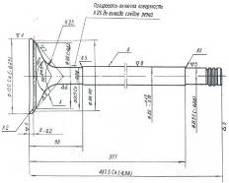

Рис.3. Схема конического замка.

Примечание. Количество зубьев и модуль валика выбраны таким образом, чтобы зажим происходил при повороте рукоятки на 35-40о.

Для того чтобы погрешность базирования равнялась нулю, базой примем торцевую поверхность диаметра 42. Ее упрем с помощью винтового зажима в край призмы, на которой лежит деталь.

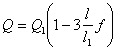

Расчет зажимающего усилия конусного замка

Требуемое зажимающее усилие

(7.1)

(7.1)

где l – расстояние от оси колонки до зажима (l=33 мм)

l1 – длина направляющей части колонки (l1=60 мм)

f – 0.1 – коэффициент трения .

Q1 – фактическое осевое усилие на колонке кондуктора.

![]() (7.2)

(7.2)

Qp – усилие, прикладываемое к рукоятке.

F – сила трения, противодействующая опусканию колонки.

![]() (7.3)

(7.3)

a- угол наклона зубьев колонки. (45о)

j- угол трения на конусе (15о).

Рассчитаем зажимное усилие при следующих данных

Qp=140 Н, g=8o.

Подставив все указанные величины в соответствующие формулы, окончательно получим

Q=151 Н.

Расчет точности сверления в кондукторе

Точность сверления в кондукторах обусловлена следующими основными факторами.

- отклонением расстояния между центрами отверстий в кондукторной плите y.

- Величиной зазора в посадочном отверстии сменной рабочей втулки Dвн-Dсм

- Величиной зазора в направляющем отверстии втулки под сверло dвн-dсв.

- Величиной зазора между направляющим пояском кондукторной плиты и базовым отверстием заготовки Dзг-Dк.

- Эксцентриситетом рабочей втулки Ерб.

- Глубиной сверления b.

- Длиной направляющего отверстия рабочей втулки t.

- Расстоянием между нижним торцом рабочей втулки и заготовкой h.

Расчет точности будем производить исходя из формулы

![]()

со следующими данными

Эксцентриситет рабочей втулки – 0.01 мм. [11]. Расстояние h – 1.5 мм. y’=± 0.02

Dвн=16.2 мм. Dсм=16.1мм. dвн=8.1. dсв=8.0 мм.b=5 mm.

l=20 мм. F=0.8 . K=0.5 . m=0.4 . P=0.35 [11]

Lконд=8 мм.

Подставляя значения, получаем

0.0266£yLизд£ 0.1677

Контрольно-измерительное приспособление

В соответствии и заданием и технологическим процессом, изготавливаемая деталь должна проверяться на несоосность поверхности резьбы – диаметр 16 относительно поверхности диаметра 31.9. Для этого было спроектировано приспособление. В корпусе бабки запрессована втулка – подшипник, в которой покоится шпиндель. Левый конец шпинделя имеет резьбу, которая по приведенному среднему диаметру равна или несколько меньше приведенного среднего диаметра соответствующего проходного калибра закрепляемой резьбы. Внутри шпинделя проходит шток, на котором закреплена резьбовая втулка, нарезанная с одной установки с резьбой на шпинделе и соединяющаяся с ней выступами кулачковой муфты.

На правом конце шпинделя находится маховичок, сидящий на шпонке и зажатый гайкой и контргайкой. На правом конце штока нарезана резьба и накручена фасонная гайка.

Перед надеванием изделия фасонная гайка отворачивается, вследствие чего резьба изделия свободно навинтится на резьбу шпинделя и втулки. Для закрепления резьбового изделия необходимо навинтить фасонную гайку на резьбовой конец штока, благодаря чему резьбы сближаются, сто равносильно изменению шага резьбы приспособления. Контролируемая деталь центрируется по резьбе и закрепляется. Для контроля необходимо повернуть маховик на 360о. Во время контроля производится непрерывный съем показаний с индикатора. При этом фиксируются наибольшее и наименьшее отклонения. Половина их разности и составляет величину несоосности([15])

Точность такого приспособления будет складываться геометрически из погрешности микрометра, погрешности изготовления резьбы и погрешности подшипника.

Предельная погрешность микрометра dмк=0.004 ([6])

Погрешность резьбового соединения dр=0.004. ([10])

Погрешность подшипника dп =0.004 ([10])

Таким образом, погрешность измерения составит d=0.007.

Данная погрешность удовлетворяет необходимым требованиям.

Заключение

Проведенная работа по проектированию технологического процесса изготовления детали заглушка показывает, что это достаточно трудоемкий процесс, требующий обстоятельного и глубокого изучения всех его касающихся деталей. Вместе с тем, этот процесс носит большей частью теоретический характер и требует его применения на настоящем производстве для окончательной доработки и отшлифовки. Тем не менее, в такой отрасли, как «Приборостроение» необходимо предварительное проектирование для достижения приемлемой степени точности. Поэтому данный курсовой проект имеет крайне важное значение в плане получения навыков проектирования техпроцессов.

Перечень использованной литературы

1. Технология приборостроения. Методические указания к курсовому проекту. Саратов. 1984.

2. Справочник металлиста под ред. А.Н. Малова. Т1-5. М. Машиностроение. 1977

3. Справочник технолога-машиностроителя. В 2-х томах. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. 656 с.

4. Балабанов А.Н. Краткий справочник технолога-машиностроителя. –М.: Изд-во стандартов, 1992. –464 с.

5. Маталин А.А. Технология машиностроения. – Л.: Машиностроение. Ленингр. Отд-ние, 1985. –496 с.

6. Справочник технолога-приборостроителя: в 2-х т. 2-е изд. Перераб. И доп. / Под ред. П.В. Сыроватченко.-М.: Машиностроение, 1980.

7. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения» –М.: Машиностроение, 1985. 184с.

8. Ковшов А.Н. Технология машиностроения .-М.: Машиностроение, 1987.-320с.

9. Гаврилов А.Н. Основы технологии приборостроения. М., «Высшая школа». 1976. 328 с.

10. Гжиров Р.И. Краткий справочник конструктора: Справочник –Л: Машиностроение, Ленингр. Отд-ние, 1984. –464 с.

11. Горошкин А.К. Приспособления для металлорежущих станков: Справочник. – 7-е изд., перераб. И доп. – М.: Машиностроение.: 1979. –303 с.

12. Болотин Х.Л., Костромин Ф.П. Станочные приспособления. Изд. 5-у переработ. и доп. М., «Машиностроение», 1973, 344 с.

13. Толченов Т.Н. Техническое нормирование станочных и слесарно-сборочных работ. М., Машгиз. 1956.

14. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. Минск., Высшая школа. 1983

15. Пискорский Г.А., Рабинович А.Н. Приборы для контроля цилиндрических резьб. М., Машгиз. 1960

Похожие работы

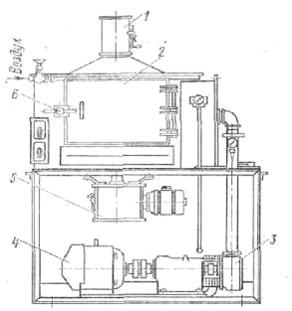

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... -4002; 5) пинцет ППМ 120 РД 107.290.600.034-89; 6) тара АЮР 7877-4048. Суммарное оперативное время Топ = 2 мин. Комплект технологической документации на технологический процесс сборки и монтажа блока стробоскопического прибора приведен в приложении. 5. ПРОЕКТИРОВАНИЕ УЧАСТКА СБОРКИ И МОНТАЖА Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий ...

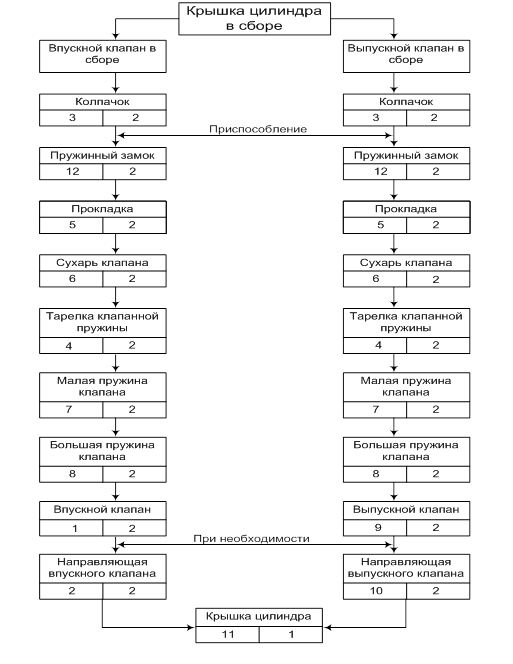

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

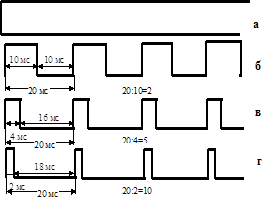

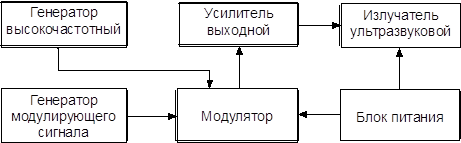

... К50-35 должен быть рассчитан на напряжение не менее 16 В. Также будут применены конденсаторы К10-17. Погрешность их должна быть не больше ±20%. В физиотерапевтическом устройстве на основе применения упругих волн применен повышающий трансформатор. Работает он на частотах до 66000 Гц. В связи с этим в трансформаторе необходимо использовать торроидальный сердечник. Это уменьшит габариты изделия. Для ...

0 комментариев