Навигация

Разработка плана обработки

3. Разработка плана обработки

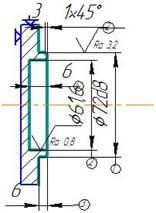

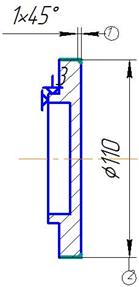

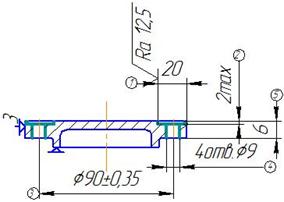

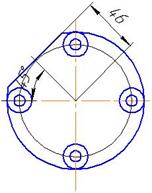

В зависимости от требуемой точности и качества поверхностей детали, которые берутся из её чертежа [Приложение Б], разработаем план обработки детали, который представим в виде таблицы.

Таблица 1 – План обработки детали

| Обозначение поверхности | Точность, квалитет | Ra, мкм | Виды обработки | получаемые Ra, мкм точность, кв. | |

| Æ160k6 | 6 | 1,25 | Шлифование чистовое шлифование предварительное точение чистовое точение черновое | 1,25 3,2 6,3 12,5 | 6 8 10 12 |

| Æ120r6 | 6 | 2,5 | Шлифование чистовое шлифование предварительное точение чистовое точение черновое | 1,25 3,2 6,3 12,5 | 6 8 10 12 |

| Æ180U8 | 8 | 2,5 | Шлифование черновое точение чистовое точение черновое | 3,2 6,3 12,5 | 8 10 12 |

| Æ175 | 14 | 6,3 | Точение черновое | 12,5 | 12 |

| Æ159 | 11 | 2,5 | фрезерование зубьев | 2,5 | 11 |

| Торцы 1, 10 | 10 | 6,3 | сверление центр. отверстий фрезерование торцев | 6,3 6,3 | 10 10 |

| 2×45º 2фаски | - | 6,3 | точение чистовое | 6,3 | 10 |

| 32Н11 | 11 | 3,2 | Фрезерование | 3,2 | 11 |

| 15А5 | 5 | 3,2 | Фрезерование | 3,2 | 5 |

4. Расчёт припусков на обработку

Определим аналитическим путём припуск для шейки вала ø160k6![]() .

.

Находим глубину дефектного слоя и высоту микронеровностей на всех этапах [2, ч.1. табл. 7, стр.180] ![]() ,

, ![]() и сводим в таблицу 1.

и сводим в таблицу 1.

Суммарная погрешность заготовки:

где ![]() - погрешность коробления,

- погрешность коробления, ![]() =0,5мм=500мкм [2, ч.1, с 187, табл.18];

=0,5мм=500мкм [2, ч.1, с 187, табл.18];

![]() - погрешность смещения штампов,

- погрешность смещения штампов, ![]() =1,2мм=1200мкм [1, ч.1, с 187].

=1,2мм=1200мкм [1, ч.1, с 187].

![]()

Для последующих переходов суммарная погрешность определяется при помощи коэффициента уточнения ![]() , определяемого в зависимости от вида обработки.

, определяемого в зависимости от вида обработки.

Выберем коэффициенты уточнения ![]() на каждом технологическом переходе [1, ч.1, с 190, табл.29]:

на каждом технологическом переходе [1, ч.1, с 190, табл.29]:

После чернового обтачивания ![]() =0,06;

=0,06;

после чистового обтачивания ![]() =0,04;

=0,04;

После чернового шлифования ![]() =0,03;

=0,03;

после чистового шлифования ![]() =0,02;

=0,02;

Минимальные припуски на всех переходах:

![]()

где ![]() - высота неровностей профиля на предшествующем переходе, мкм;

- высота неровностей профиля на предшествующем переходе, мкм;

![]() - глубина дефектного слоя на предшествующем переходе;

- глубина дефектного слоя на предшествующем переходе;

![]() - суммарные отклонения формы и расположения поверхностей

- суммарные отклонения формы и расположения поверхностей

на предшествующем переходе;

![]() - погрешность установки заготовки на выполняемом переходе;

- погрешность установки заготовки на выполняемом переходе;

![]() =0 – при установке в центрах.

=0 – при установке в центрах.

Рассчитываем величину припуска 2Z min для всех видов переходов:

![]()

![]()

![]()

![]()

Операционные размеры определяются таким образом:

Ашлиф.черн. = А ![]() +

+![]() + Т шлиф.черн. = 160,03 + 0,062+ 0,1 = 160,192мм

+ Т шлиф.черн. = 160,03 + 0,062+ 0,1 = 160,192мм

А точ.чист. = А ![]() +

+![]() + Т точ.чист. = 160,192 + 0,13 + 0,15 = 160,472мм;

+ Т точ.чист. = 160,192 + 0,13 + 0,15 = 160,472мм;

А точ.черн. = А ![]() +

+![]() + Т точ.черн. = 160,472+ 0,402 + 0,5 = 161,374 мм;

+ Т точ.черн. = 160,472+ 0,402 + 0,5 = 161,374 мм;

А заг. = А ![]() +

+![]() + Тнижн.загот. = 161,374 + 3,468 + 2 = 166,842мм.

+ Тнижн.загот. = 161,374 + 3,468 + 2 = 166,842мм.

Все полученные данные заносим в таблицу:

Сводная таблица №1 Таблица 3

| Этап | Ква-ли-тет | Элементы припуска,мкм |

| До-пуск,мкм | Предельныйопер. размермм | ||||

|

| h |

|

| max | min | ||||

| Æ160 k6Заготовка | ― | 160 | 250 | 1300 | ― | ― | 2000 | 166,842 | 164,842 |

| Черновоеточение | h12 | 63 | 60 | 78 | 0 | 3,468 | 500 | 161,374 | 160,874 |

| Чистовоеточение | h10 | 32 | 30 | 3,12 | 0 | 0,402 | 150 | 160,472 | 160,322 |

| Шлифов.предв. | h8 | 10 | 20 | 0,0936 | 0 | 0,130 | 100 | 160,192 | 160,092 |

| Шлиф.чистовое | k6 | 6,3 | 12 | 0,002 | 0 | 0,06 | 26 | 160,03 | 160,004 |

Размеры припуска рассчитываются таким образом:

2Z![]() = A

= A![]() - A

- A![]() = 166,842 – 160,847 = 5,995;

= 166,842 – 160,847 = 5,995;

2Z![]() = A

= A![]() - A

- A![]() = 164,842 – 161,374 = 3,468;

= 164,842 – 161,374 = 3,468;

2Z![]() = A

= A![]() - A

- A![]() = 161,374– 160,322= 1,052;

= 161,374– 160,322= 1,052;

2Z![]() = A

= A![]() - A

- A![]() = 160,874– 160,472= 0,402;

= 160,874– 160,472= 0,402;

2Z![]() = A

= A![]() - A

- A![]() = 160,472– 160,092= 0,38;

= 160,472– 160,092= 0,38;

2Z![]() = A

= A![]() - A

- A![]() = 160,322– 160,192= 0,13;

= 160,322– 160,192= 0,13;

2Z![]() = A

= A![]() - A

- A![]() = 160,192– 160,004= 0,188;

= 160,192– 160,004= 0,188;

2Z![]() = A

= A![]() - A

- A![]() = 160,092– 160,03= 0,062;

= 160,092– 160,03= 0,062;

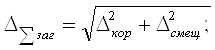

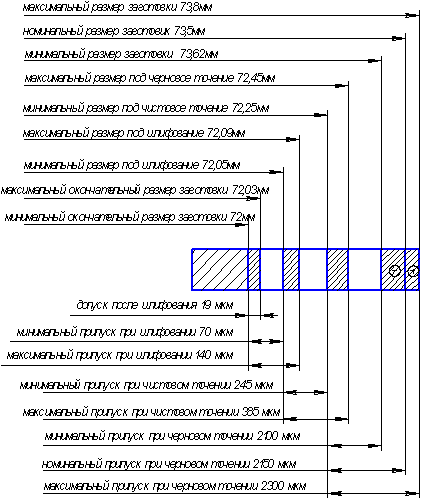

Схема полей допусков приведена на рис. 1.

Рис. 1 Схема полей допусков.

Для поверхности вала ø180U8![]() . Величины припусков рассчитывается аналогично припускам для шейки вала ø160k6

. Величины припусков рассчитывается аналогично припускам для шейки вала ø160k6![]() ..

..

Находим глубину дефектного слоя и высоту микронеровностей на всех этапах [2, ч.1. табл. 7, стр.180] ![]() ,

, ![]() и сводим в таблицу 1.

и сводим в таблицу 1.

Суммарная погрешность заготовки:

где ![]() - погрешность коробления,

- погрешность коробления, ![]() =0,5мм=500мкм [2, ч.1, с 187, табл.18];

=0,5мм=500мкм [2, ч.1, с 187, табл.18];

![]() - погрешность смещения штампов,

- погрешность смещения штампов, ![]() =1,2мм=1200мкм [1, ч.1, с 187].

=1,2мм=1200мкм [1, ч.1, с 187].

![]()

Для последующих переходов суммарная погрешность определяется при помощи коэффициента уточнения ![]() , определяемого в зависимости от вида обработки.

, определяемого в зависимости от вида обработки.

Выберем коэффициенты уточнения ![]() на каждом технологическом переходе [1, ч.1, с 190, табл.29]:

на каждом технологическом переходе [1, ч.1, с 190, табл.29]:

После чернового обтачивания ![]() =0,06;

=0,06;

после чистового обтачивания ![]() =0,04;

=0,04;

После чернового шлифования ![]() =0,03;

=0,03;

после чистового шлифования ![]() =0,02;

=0,02;

Минимальные припуски на всех переходах:

![]()

где ![]() - высота неровностей профиля на предшествующем переходе, мкм;

- высота неровностей профиля на предшествующем переходе, мкм;

![]() - глубина дефектного слоя на предшествующем переходе;

- глубина дефектного слоя на предшествующем переходе;

![]() - суммарные отклонения формы и расположения поверхностей

- суммарные отклонения формы и расположения поверхностей

на предшествующем переходе;

![]() - погрешность установки заготовки на выполняемом переходе;

- погрешность установки заготовки на выполняемом переходе;

![]() =0 – при установке в центрах.

=0 – при установке в центрах.

![]()

![]()

![]()

![]()

Операционные размеры определяются таким образом:

Ашлиф.черн. = А ![]() +

+ ![]() + Т шлиф.черн. = 180,273 + 0,06 + 0,1 = 180,433мм

+ Т шлиф.черн. = 180,273 + 0,06 + 0,1 = 180,433мм

А точ.чист. = А ![]() +

+![]() + Т точ.чист. = 180,433 + 0,13 + 0,15 = 180,731 мм;

+ Т точ.чист. = 180,433 + 0,13 + 0,15 = 180,731 мм;

А точ.черн. = А ![]() +

+![]() + Т точ.черн. = 180,731 + 0,402 + 0,5 = 181,615 мм;

+ Т точ.черн. = 180,731 + 0,402 + 0,5 = 181,615 мм;

А заг. = А ![]() +

+![]() + Тнижн.загот. = 181,615 + 3,2 + 2 = 186,815 мкм.

+ Тнижн.загот. = 181,615 + 3,2 + 2 = 186,815 мкм.

Все полученные данные заносим в таблицу:

Сводная таблица №2 Таблица 4

| Этап | Ква-ли-тет | Элементы припуска,мкм |

| До-пуск,мм | Предельныйопер. размермм | ||||

|

| h |

|

| max | min | ||||

| Æ25 h8Заготовка | ― | 125 | 150 | 1300 | ― | ― | 2,0 | 186,815 | 184,815 |

| Черновоеточение | h14 | 63 | 60 | 78 | 0 | 3,3 | 0,5 | 181,615 | 181,115 |

| Чистовоеточение | h12 | 32 | 30 | 3,12 | 0 | 0,84 | 0,15 | 180,731 | 180,581 |

| Шлифов.предв. | h10 | 10 | 20 | 0,0936 | 0 | 0,52 | 0,1 | 180,433 | 180,333 |

| Шлиф.чистовое | h8 | 6,3 | 12 | 0,002 | 0 | 0,21 | 0,063 | 180,273 | 180,210 |

2Z![]() = A

= A![]() - A

- A![]() = 186,815– 181,115= 5,7;

= 186,815– 181,115= 5,7;

2Z![]() = A

= A![]() - A

- A![]() = 184,815– 181,615= 3,2;

= 184,815– 181,615= 3,2;

2Z![]() = A

= A![]() - A

- A![]() = 181,615– 180,581= 1,034;

= 181,615– 180,581= 1,034;

2Z![]() = A

= A![]() - A

- A![]() = 181,115– 180,731= 0,384;

= 181,115– 180,731= 0,384;

2Z![]() = A

= A![]() - A

- A![]() = 180,731– 180,333= 0,398;

= 180,731– 180,333= 0,398;

2Z![]() = A

= A![]() - A

- A![]() = 180,581– 180,433= 0,148;

= 180,581– 180,433= 0,148;

2Z![]() = A

= A![]() - A

- A![]() = 180,433– 180,210= 0,223;

= 180,433– 180,210= 0,223;

2Z![]() = A

= A![]() - A

- A![]() = 180,333– 180,273= 0,06;

= 180,333– 180,273= 0,06;

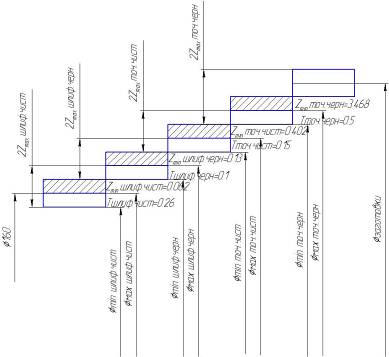

Схема полей допусков приведена на рис. 2.

Рис. 2 -Схема полей допусков.

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

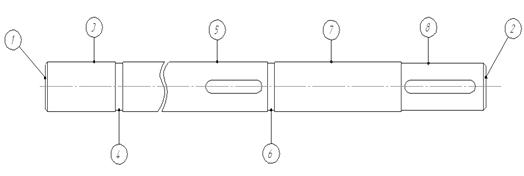

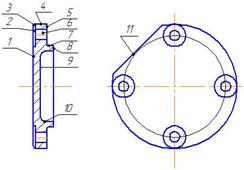

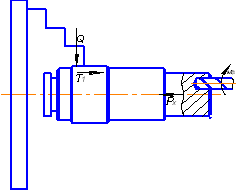

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

0 комментариев