Навигация

Выбор технологической оснастки

7. Выбор технологической оснастки

Произведём выбор технологической оснастки, необходимой для осуществления комплекса всех операций по обработке данной детали.

Под технологической оснасткой понимаются приспособления, служащие для закрепления заготовки (детали) и режущего инструмента, режущие инструменты, и мерительные инструменты для контроля правильности обработки поверхностей. Технологическую оснастку выбираем с помощью справочников ([2], [3]), а также ориентируясь на КОМПАС Автопроект. Результаты выбора сводим в таблицу.

Таблица 5 – Результаты выбора технологической оснастки

| Операция | Приспособление | Инструмент | |

| Режущий | Мерительный | ||

| Фрезерно-центроваль-ная | 1. Призма ГОСТ 12195-66 | 1. Фреза ГОСТ 16230-81 2. Фреза ГОСТ 16230-81 3. Сверло ГОСТ 14952-75 4. Сверло ГОСТ 14952-75 | 1. Линейка ГОСТ 427-75 2. Штангенциркуль ШЦ-I-1-125-0,1 ГОСТ 166-89 |

| Токарно-винторезная | 1. Центр ГОСТ 8742-75 2. Хомутик поводко- вый для токарных и фрезерных работ ГОСТ 2578-70 | 1. Резец ГОСТ 18877-73 | 1. Штангенциркуль ШЦ-II-125-0,05 ГОСТ 166-89 2. Линейка ГОСТ 427-75 |

| Вертикально-фрезерная | 1. Призма ГОСТ 12194-66 | 1. Фреза ГОСТ 6396-78 | 1. Калибр-пробка 8133-0183 ГОСТ 16778-93 |

| Горизонтально-расточная | 1.Призма ГОСТ 12194-66 | 1. Фреза ГОСТ 16229-81 | 1. Штангенциркуль ШЩ-11-125-0,05 |

| Радиально- сверлильная | 1. УСП | 1. Сверло ГОСТ 10903-77 2. Зенкер ГОСТ 12489-71 3. Метчик ГОСТ 3266-81 | 1. Пробка ГОСТ 18926-73 |

| Кругло-шлифоваль-ная | 1. Центр А-1-2-НП ГОСТ 8742-75 2. Хомутик поводко- вый для токарных и фрезерных работ ГОСТ 16488-70 | 1. Круг ГОСТ 2424-83 | 1. Микрометр МВП ГОСТ 4380-93 |

| Зубофрезерная | 1. Хомутик ГОСТ 16488-70 2. Центр ГОСТ 8742-75 | 1. Фреза ГОСТ 9324-80 | 1.Прибор ГОСТ 10387-81 |

8. Расчёт режимов резания

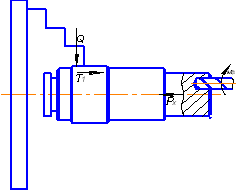

Рассчитаем режимы резания при чистовом точении шейки вала ø160k6![]() .

.

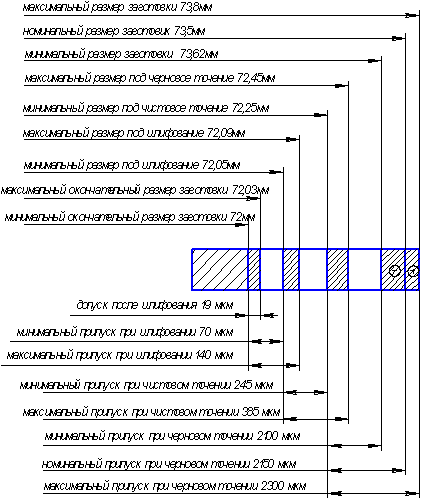

1) Глубину резания определяем из схемы полей допусков:

![]() .

.

2) Подача при чистовом точении выбирается в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца [2, ч.2, табл.14 с 268]:

S=0,4 мм/об.

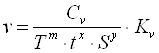

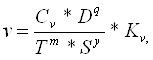

3) Скорость резания рассчитывается по эмпирической формуле:

,

,

где Т – среднее значение стойкости, Т=45 мин [2, ч.2, с 268];

![]() ; x=0,15; y=0,35; m=0,2 [2, ч. 2, табл.17,с 269];

; x=0,15; y=0,35; m=0,2 [2, ч. 2, табл.17,с 269];

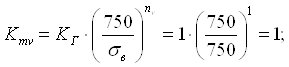

![]()

где ![]() – коэффициент, учитывающий влияние материала заготовки;

– коэффициент, учитывающий влияние материала заготовки;

где ![]() – коэффициент, характеризующий группу стали по обраба-

– коэффициент, характеризующий группу стали по обраба-

тываемости,

![]() =1,

=1, ![]() =1 [2, ч. 2, табл.2, с 262];

=1 [2, ч. 2, табл.2, с 262];

![]() – коэффициент, учитывающий состояние поверхности,

– коэффициент, учитывающий состояние поверхности,

![]() =0,85 [2, ч. 2, табл.5, с 263];

=0,85 [2, ч. 2, табл.5, с 263];

![]() – коэффициент, учитывающий влияние материала

– коэффициент, учитывающий влияние материала

инструмента,

![]() =1 [2, ч. 2, табл.6,с 263].

=1 [2, ч. 2, табл.6,с 263].

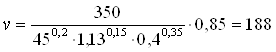

м/мин.

м/мин.

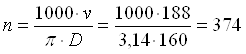

По рассчитанной скорости резания определяем частоту вращения шпинделя станка при обработке данной поверхности:

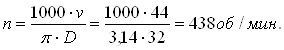

об/мин.

об/мин.

Принимаем фактическую частоту вращения ![]() =375 об/мин. При данной частоте скорость резания:

=375 об/мин. При данной частоте скорость резания:

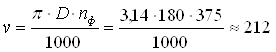

м/мин.

м/мин.

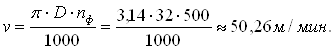

Определим режимы резания при фрезеровании шпоночного паза на правом торце вала.

1) Глубина резания t=11 мм;

2) Подачу выбираем максимально допустимую исходя из прочности фрезы:

S = 0,2 мм/об [2, ч. 2, с 277].

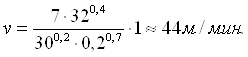

3) Скорость резания, м/мин:

где ![]() q = 0,40; y = 0,70; m = 0,20 [2, ч. 2, с 278];

q = 0,40; y = 0,70; m = 0,20 [2, ч. 2, с 278];

T – период стойкости сверла, Т = 30 мин [2, ч. 2, с 279];

![]() – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

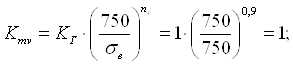

![]()

где ![]() – коэффициент на обрабатываемый материал,

– коэффициент на обрабатываемый материал,

где ![]() – коэффициент, характеризующий группу стали по обраба-

– коэффициент, характеризующий группу стали по обраба-

тываемости, ![]() = 1 [2, ч. 2, с 262];

= 1 [2, ч. 2, с 262];

![]() – показатель степени,

– показатель степени, ![]() =0,9 [2, ч. 2, с 262];

=0,9 [2, ч. 2, с 262];

![]() – коэффициент на инструментальный материал,

– коэффициент на инструментальный материал,

![]() = 1[2, ч. 2, с 263];

= 1[2, ч. 2, с 263];

![]() – коэффициент, учитывающий глубину сверления,

– коэффициент, учитывающий глубину сверления,

![]() = 1 [2, ч. 2, с 280].

= 1 [2, ч. 2, с 280].

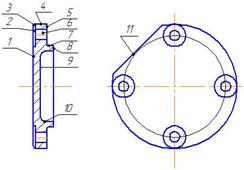

При данной скорости резания частота вращения инструмента:

Принимаем фактическую частоту вращения ![]() . Тогда скорость резания:

. Тогда скорость резания:

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

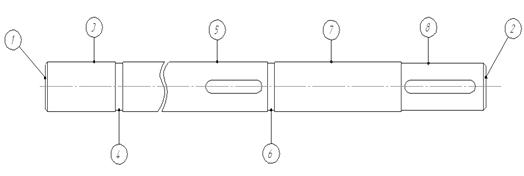

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

0 комментариев