Навигация

9. Нормирование операций

Пронормируем наиболее длительную операцию. Такой операцией является токарное чистовое точение вала.

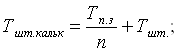

Штучно-калькуляционное время:

![]()

где ![]() - подготовительно-заключительное время, мин; n – число деталей в партии, шт;

- подготовительно-заключительное время, мин; n – число деталей в партии, шт; ![]() - основное время, мин;

- основное время, мин; ![]() - вспомогательное время, мин;

- вспомогательное время, мин; ![]() – время перерывов на отдых и личные надобности, мин; [1, с 101].

– время перерывов на отдых и личные надобности, мин; [1, с 101].

Состав и продолжительность приёмов подготовительно-заключительной работы приведён в таблице 6.

Таблица 6 - Состав и продолжительность приёмов подготовительно-заключительной работы

| Наименование элементов работы | Время в мин |

| 1. Получить наряд, чертёж, технологическую документацию на рабочем месте в начале и сдать в конце обработки. Ознакомиться с чертежом, технологической документацией, осмотреть заготовки. | 4 |

| 2. Инструктаж мастера | 2 |

| 3. Установить и снять зажимное приспособление (центра) | 3 |

| 4. Установить и снять режущий инструмент (резец в резцедержавку) | 1,5 |

| 5. Установить величину подачи | 0,15 |

| 6. Установить число оборотов шпинделя | 0,15 |

| 7. Переместить каретку суппорта в продольном направлении | 0,2 |

| 8. Переместить каретку суппорта в поперечном направлении | 0,2 |

Таким образом, ![]() =11,2 мин; основное время точения каждой поверхности

=11,2 мин; основное время точения каждой поверхности ![]() =12,946 мин;

=12,946 мин;

Вспомогательное время на приёмы управления станком и смену инструмента [1, с 197-214]:

1) Включить станок – 0,01 мин.

2) Включить вращение шпинделя – 0,02 мин.

3) Включить или выключить подачу – 0,02 мин.

4) Изменить число оборотов шпинделя – 0,35 мин.

5) Изменить величину подачи – 0,36 мин.

6) Включить автоматическое ускоренное перемещение суппорта, подвести инструмент к детали или отвести от детали – 0,1 мин.

7) Подвести инструмент к детали вручную:

– перемещением суппорта – 0,06 мин;

– перемещением верхней части суппорта –0,1 мин.

8) Отвести инструмент от детали вручную:

– перемещением суппорта – 0,06 мин;

– перемещением верхней части суппорта –0,08 мин.

9) Установить инструмент на размер – 0,44 мин.

10) Переместить каретку суппорта в продольном направлении – 0,13 мин.

11) Переместить суппорт в поперечном направлении – 0,12 мин.

12) Переместить верхнюю часть суппорта – 0,09 мин.

13) Закрыть или открыть щиток ограждения от стружки – 0,03 мин.

14) Сменить резец поворотом резцовой головки – 0,49 мин.

15) Установить и снять инструмент – 0,42 мин.

16) Включить или выключить охлаждение – перекрывается основным временем.

Вспомогательное время на контрольные измерения – 0,18 мин.

Получаем, ![]() =3,15 мин.

=3,15 мин.

![]() – время на обслуживание рабочего места;

– время на обслуживание рабочего места;

![]() % =16∙0,04=0,644 мин;

% =16∙0,04=0,644 мин;

где ![]() =12,946+3,15=16,096=16 мин.

=12,946+3,15=16,096=16 мин.

![]() – время перерывов на отдых и личные надобности [1, с 203];

– время перерывов на отдых и личные надобности [1, с 203];

![]() %=16∙0,08 мин=1,28 мин.

%=16∙0,08 мин=1,28 мин.

Таким образом, штучное время:

![]() =12,946+3,15+0,644+1,28=18,02 мин.

=12,946+3,15+0,644+1,28=18,02 мин.

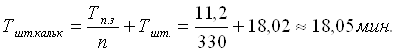

Штучно-калькуляционное время:

Заключение

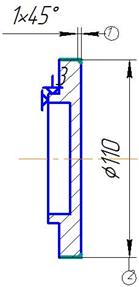

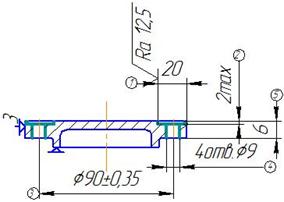

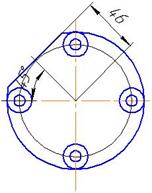

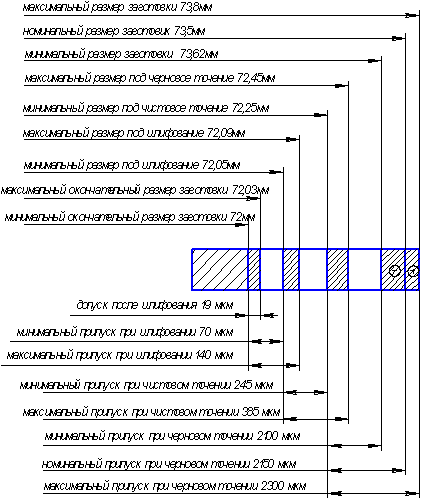

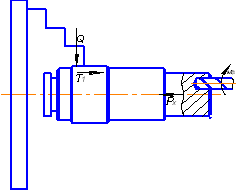

В результате выполнения курсового проекта была проанализирована конструкция детали на технологичность, выбран способ получения заготовки и разработан маршрут обработки детали. Согласно маршруту выбрано всё необходимое технологическое оборудование и вся необходимая для её изготовления технологическая оснастка. Кроме того, выполнен анализ схем базирования, рассчитаны припуски на обработку и режимы резания, произведено нормирование наиболее длительной по времени операции.

Для лучшего представления обработки детали разработаны карты-наладки и технологическая документация. Выполнены чертежи детали и заготовки.

Перечень ссылок

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроительных спец. вузов]. – 4-е изд., перераб. и доп. – Мн.: Выш. школа, 1983. – 256 с., ил.

2. Справочник технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 656 с., ил.

3. Обработка металлов резанием: Справочник технолога / А. А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. – М.: Машиностроение. 1988. – 736 с.: ил.

4. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство, Издание 2, Москва, Машиностроение, 1974 г.

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

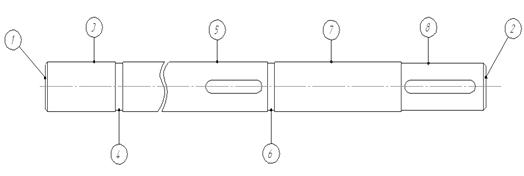

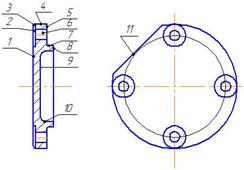

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

0 комментариев