Навигация

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ПРОЦЕССА ТК

9. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ПРОЦЕССА ТК

Технологический маршрут процесса приемочного ТК зубчатого колеса приведен в таблице 9.

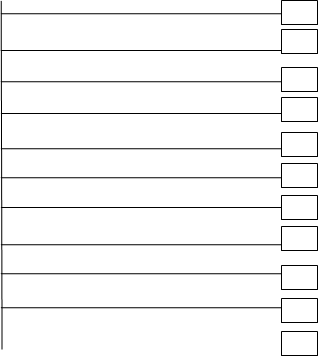

Таблица 9 - Технологический маршрут процесса приемочного ТК зубчатого колеса

| № операции | Наименование операции | Содержание операции | Используемое оборудование |

| |||

| 000 | Внешний вид | Визуально | - |

| |||

| 001 | Наружный диаметр | Контролирование размеров Ø490h11-0,43. | Штангенциркуль ШЦ-II |

| |||

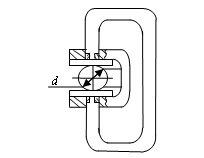

| 002 | Внутренний диаметр | Ø90Н7 | Калибр-пробка по ГОСТ 14817-69 |

| |||

| 003 | Параметры шероховатости | Контролирование шероховатости поверхности зубьев R | Образец шероховатости по ГОСТ 9378-75 |

| |||

| 004 | Торцевое биение | Контроль торцевого биения поверхности по направлению диаметра не более 0,03 | Биениемер по ГОСТ 8137-81 | ||||

| 005 | Расположение шпоночного паза | Контроль отклонения от параллельности шпоночного паза относительно главной оси не более 0,026мм, отклонения от симметричности шпоночного паза относительно главной оси не более 0,104мм | Калибр-призма шпоночный по ГОСТ 24114 | ||||

| 006 | Параметры зубчатого колеса | Длина общей нормали W= накопленную погрешность шага Fpr =0,112, допуск на радиальное биение зубчатого венца Fr=0,071, предельное отклонение шага зацепления fpb=±0,019 , допуск на погрешность профиля зуба fr=0,020, допуск | Нормалемер по ГОСТ 7760-81, угловой шагомер БВ-5030, биениемер по ГОСТ 8137-81, шагомер по ГОСТ 3883-81, эвольвентомер универсальный БВ-5078, ходомер БВ-5076 | ||||

| на направление зуба Fβ=0,016 | |||||||

| 007 | Твердость поверхности | Контроль твердости поверхности зубчатого колеса 56…62 HRСэ; твердости сердцевины зуба Н≥28 HRСэ. | Твердомер Бринелля по ГОСТ 23677 | ||||

| 008 | Глубина термообработки | Контроль глубины термообработки h = 0,8…1,2 | Микроскоп металлографический | ||||

Технологический маршрут процесса входного ТК качества материала приведен в таблице 10.

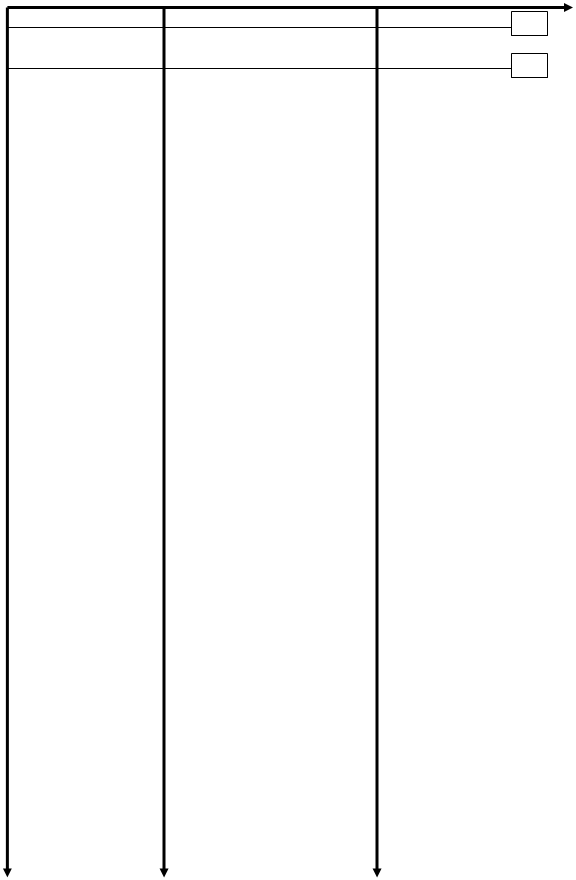

Таблица 10 - Технологический маршрут процесса входного ТК качества материала

| № операции | Наименование операции | Содержание операции | Используемое оборудование | ||

| 000 | Внешний вид | Визуально | - | ||

| 001 | Качество поверхности | Визуальная проверка на наличие дефектов | Контрольный образец по ГОСТ 9378-75 | ||

| 002 | Химический состав | Контроль химического состава: C,%= 0.09-0.16; Si,%= 0.17-0.37; Mn,%= 0.3-0.6; S,%= до 0.025; P,%= до 0.025; Cr,%= 0.6-0.9; Cu,%= до 0.3 | Стилоскоп СЛ-13 | ||

| 003 | Механические свойства | Контроль предела кратковременной | |||

| прочности σВ,МПа=930; педел пропорциональности (предел текучести для остаточной деформации) σТ,МПа=685; относительное удлинение при разрыве δ5,%= 11; относительное сужение Ψ,% =55; ударная вязкость KCU, кДж / м2=880 | |||||

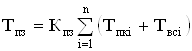

Численность работников ОТК определяют, используя известные методы расчетов численности вспомогательных рабочих, т.е. по трудоемкости работ, нормам выработки, нормативам численности и рабочим местам. Кроме того, при серийном производстве число контролеров может быть определено по формуле

![]() , (1)

, (1)

где ![]() - численность основных производственных рабочих (станочников) для каждой смены в отдельности (20 человек);

- численность основных производственных рабочих (станочников) для каждой смены в отдельности (20 человек);

![]() - норма обслуживания, скорректированная в соответствии с фактическими производственными условиями. Рассчитывается по формуле

- норма обслуживания, скорректированная в соответствии с фактическими производственными условиями. Рассчитывается по формуле

![]() ,

,

где ![]() - число основных производственных рабочих, обслуживаемых одним контролером (норма обслуживания) для каждой смены в отдельности, равная 12 [2, с. 87].

- число основных производственных рабочих, обслуживаемых одним контролером (норма обслуживания) для каждой смены в отдельности, равная 12 [2, с. 87].

Кт, Ксл, Кк - коэффициенты, учитывающие соответственно точность деталей, их сложность и вид контроля. Определяются по табл. 29, 30, 32 [2].Кт = 1, Ксл = 0,9, Кк = 1.

![]() = 10,8

= 10,8

Подставляя найденные значения в формулу (1), получаем

![]() = 1,8 чел.

= 1,8 чел.

Операция контроля может состоять из различных частей, называемых переходами (установить деталь, измерить контролируемый параметр). В свою очередь переходы состоять из приемов. Например, переход «установить деталь» состоит из приемов: взять заготовку из тары, переместить к приспособлению, установить в приспособление, закрепить.

Нахождение трудоемкости отдельных операций заключается в определении времени на переходы и приемы и последующем их суммировании. Расчет суммарной трудоемкости контроля можно выполнить, суммируя трудоемкости отдельных операций контроля, полученные по формуле

,

,

где Тпкi – трудоемкость перехода контроля, мин;

Твсi – вспомогательное время на установку и снятие ОК, мин;

Тпвi – время на поворот ОК, мин;

Тпз – подготовительно-заключительное время на контроль, мин

,

,

где Кпз – коэффициент подготовительно-заключительного времени, равный 15-30%;

n – число контролируемых параметров на операции контроля.

Кдоп – коэффициент, учитывающий время на выполнение контролерами дополнительных функций. Кдоп = 1,35.

Кв – коэффициент выборочности контроля

![]() ,

,

где Ов – объем выборки (80 штук),

N – объем партии (1000).

Кв = 0,08.

Ксл- поправочный коэффициент для уточнения трудоемкости контроля по сложности конструкции детали.

Ксл=0,9.

Нормы времени контроля зубчатого колеса приведены в табл. 11.

Таблица 11 - Нормы времени контроля зубчатого колеса

| Операция ТК | Ткп | Тпк | Твс | Тпв | Тпз |

| Внешний вид | 0,47 | 0,47 | 0,34 | 0,1 | 0,162 |

| Глубина термообработки | 0,75 | 0,75 | 0,34 | 0,1 | 0,218 |

| Определение твердости | 0,48 | 0,48 | 0,34 | 0,1 | 0,164 |

| Контролирование размеров Ø490h11-0,43. | 0,116 | 0,232 | 0,34 | 0,1 | 0,1144 |

| Контролирование внутреннего диаметра Ø90Н7 | 0,180 | 0,360 | 0,34 | 0,1 | 0,14 |

| Контролирование шероховатости поверхности зубьев R | 0,7 | 1,4 | 0,34 | 0,1 | 0,348 |

| Контролирование шероховатости поверхности по направлению диаметра R | 0,7 | 1,4 | 0,34 | 0,1 | 0,348 |

| Контролирование шероховатости поверхности отверстия R | 0,7 | 1,4 | 0,34 | 0,1 | 0,348 |

| Контролирование шероховатости поверхности сквозных отверстий R | 0,7 | 1,4 | 0,34 | 0,1 | 0,348 |

| Контролирование шероховатости поверхности шпоночного паза R | 0,7 | 1,4 | 0,34 | 0,1 | 0,348 |

| Контроль торцевого биения поверхности по направлению диаметра не более 0,03, | 0,64 | 1,28 | 0,34 | 0,1 | 0,324 |

| Расположение шпоночного паза | 0,130 | 0,26 | 0,34 | 0,1 | 0,12 |

| Длина общей нормали W= | 0,040 | 0,08 | 0,34 | 0,1 | 0,084 |

| Допуск на накопленную погрешность шага Fpr =0,112 | 0,08 | 0,16 | 0,34 | 0,1 | 0,1 |

| Допуск на радиальное биение зубчатого венца Fr=0,071 | 0,21 | 0,42 | 0,34 | 0,1 | 0,152 |

| Предельное отклонение шага зацепления fpb=±0,019 | 0,07 | 0,14 | 0,34 | 0,1 | 0,096 |

| Допуск на погрешность профиля зуба fr=0,020 | 0,09 | 0,18 | 0,34 | 0,1 | 0,104 |

| Допуск на направление зуба Fβ=0,016 | 0,09 | 0,18 | 0,34 | 0,1 | 0,104 |

| Итого | 6,846 | 11,992 | 6,12 | 1,8 | 3,6224 |

Трудоемкость перехода контроля определяют по формуле

Тпк=ТкпКТ,

где

Ткп- норматив времени на контроль параметра определенным средством контроля для деталей средней сложности, среднем квалитете контролируемого параметра и среднем разряде работ исполнителя контроля;

КТ- число контрольных точек.

Ток = 2,8 мин.

Похожие работы

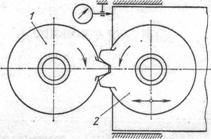

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев