Навигация

ВЫБОР МЕТОДОВ И СРЕДСТВ КОНТРОЛЯ

12. ВЫБОР МЕТОДОВ И СРЕДСТВ КОНТРОЛЯ

Средство контроля – техническое устройство для проведения контроля. СК используют для получения первичной информации об объекте контроля, а также для преобразования информации, поступающей от объекта контроля.

По ГОСТ 14.306-73 выбор средств контроля основывается на обеспечении заданных показателей процесса ТК и анализе затрат на реализацию процесса контроля. К обязательным показателям контроля относят точность измерения, достоверность, трудоемкость, стоимость контроля.

При выборе средства контроля необходимо обеспечить:

- оптимальное применение для данных условий прогрессивных и автоматизированных, универсальных стандартизованных средств контроля;

- систематическое повышение трудоемкости контроля и особенно с тяжелыми и вредными условиями труда;

- безопасность труда;

- требуемую точность и экономичность производства, при которой предпочтение отдается более дешевым средствам, более простым в использовании, требующим для работы контроллера невысокой квалификации и условий работы со свободным температурным режимом, возможность переналадки и многократного использования при изменении объекта контроля;

- выдачу информации в форме, удобной для оперативного использования.

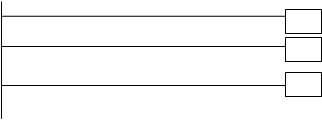

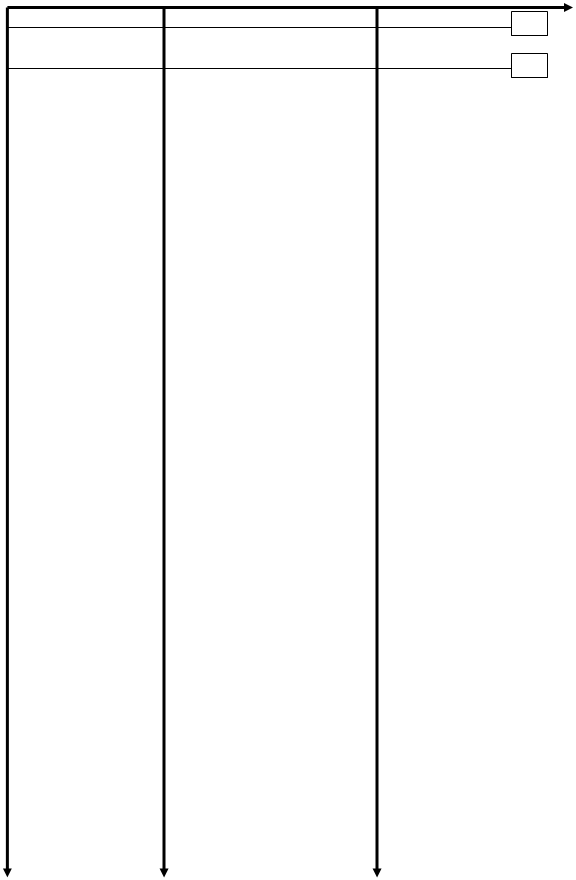

Выбор средства контроля по точности представим в виде алгоритма. Алгоритм выбора средства контроля по точности представлен в графической части. Алгоритм составлен таким образом, что от процедуры к процедуре номенклатура выбираемых средств ограничивается.

Схема алгоритма выбора средства контроля составлена из блоков. Процедуры, отнесенные к одному блоку, выполняют по определенным правилам.

Блок 1 — подготовка исходных данных контроля, т. е. получение сведений об операциях контроля, объекте контроля (массе детали, ее конфигурации и деформируемости) и контролируемых параметрах — виде параметра, его номинальном значении, допуске (квалитете) или степени точности параметра.

Блок 2 — выбор СК по виду контролируемых параметров.

Блок 3 — проверка наличия СК для контролируемого параметра,

Блок 4 — выбор СК по диапазону измерения.

Блок 5 — проверка наличия СК, диапазон измерения которых соответствует номинальному размеру контролируемого параметра.

Блок 6 — проверка возможности контроля косвенным расчетом с расширением области применения СК. При проверке оценивают возможность вычисления с необходимой точностью фактического значения конкретного контролируемого параметра с помощью арифметических действий (суммирования, вычитания и т. д.) над некоторыми другими параметрами.

Блок 7 — выявление состава параметров, с помощью которых можно вычислить с необходимой точностью фактическое значение конкретного контролируемого параметра.

Блок 8 — выбор СК по точности измерения; допустимую погрешность измерения (ДПИ) линейных размеров 1 — 500 мм принимают по ГОСТ 8.051-81.

Последовательность выбора:

1. Определение ДПИ для случаев:

заданы отклонения параметра; по известному номинальному размеру контролируемого параметра и допуску определяют квалитет и допустимую погрешность измерения;

задан квалитет; по известному номинальному размеру контролируемого параметра и квалитету определяют допустимую погрешность измерения.

2. Сопоставление ДПИ и погрешности ![]() СК

СК ![]() ≤ ДПИ.

≤ ДПИ.

По результатам сопоставления ограничивают номенклатуру средств контроля. Погрешность средства контроля задается в соответствующем массиве.

Влияние погрешности измерения оценивают параметрами:

m — числом деталей (от общего числа измеренных деталей), имеющих размеры, превышающие предельные, и принятых в числе годных (неправильно принятые);

n — числом деталей (в процентах от общего числа измеренных), имеющих размеры, не превышающие предельные, но забракованных (неправильно забракованных);

с — вероятностной величиной выхода размера за предельные значения у неправильно принятых деталей.

Параметры m, n и с определяют по таблице 14 в зависимости от

значения:

![]() ,

,

где ![]() - среднее квадратичное отклонение погрешности измерения;

- среднее квадратичное отклонение погрешности измерения;

IT – допуск контролируемого размера.

Таблица 14 – Определение характеристик m,%, n,%, с в зависимости от ![]() ,%

,%

|

| m,% | n,% |

|

| 1,6 | Св. 0,37 до 0,39 | Св. 0,7 до 0,75 | 0,01 |

| 3 | » 0,87 » 0,9 | » 1,2 » 1,3 | 0,03 |

| 5 | » 1,6 » 1,7 | » 2,0 » 2,25 | 0,06 |

| 8 | » 2,6 » 2,8 | » 3,4 » 3,7 | 0,10 |

| 10 | » 3,1 » 3,5 | » 4,5 » 4,75 | 0,14 |

| 12 | » 3,75 » 4,1 | » 5,4 » 5,8 | 0,17 |

| 16 | » 5,0 » 5,4 | » 7,8 » 8,25 | 0,25 |

При определении параметров m, n и с принимают следующие значения ![]() %: 16 для квалитетов 2 — 7; 12 — для квалитетов 8 и 9; 10 — для квалитетов 10 и грубее.

%: 16 для квалитетов 2 — 7; 12 — для квалитетов 8 и 9; 10 — для квалитетов 10 и грубее.

В таблице 15 дан способ определения характеристик: m1 — процента неправильно принятых деталей от числа принятых; ni — процента неправильно забракованных годных деталей от общего числа годных деталей.

Таблица 15 - Определение характеристик m1 и n1 в зависимости от ![]() ,%

,%

|

| Закон распределения погрешности измерения | |||

| нормальный | равной вероятности | |||

| m1 | n1 | m1 | n1 | |

| 1,6 | 1,01 | 1,28 | 1,11 | 1,38 |

| 3 | 2,12 | 2,39 | 2,33 | 2,60 |

| 5 | 3,71 | 3,98 | 4,06 | 4,33 |

| 8 | 6,11 | 6,38 | 6,66 | 6,93 |

| 10 | 6,71 | 7,98 | 8,38 | 8,65 |

| 12 | 3,31 | 9,58 | 10,13 | 10,40 |

| 16 | 12,53 | 12,80 | 13,85 | 13,85 |

При допусках, не соответствующих значениям, указанным в таблице, погрешности измерения выбирают по ближайшему меньшему значению допуска для соответствующего размера.

При уменьшении или увеличении погрешности измерения характеристики результатов измерения находят по соответствующим квалитетам из таблиц 14 и 15.

Блок 9 — проверка наличия СК с погрешностью, соответствующей ДПИ контролируемого параметра.

Блок 10 — окончательный выбор СК.

Каждому процессу технического контроля присущ метод его осуществления. Метод контроля – правила применения определенных принципов и средств контроля. Существуют разрушающий и неразрушающий методы контроля. Наиболее предпочтительным является неразрушающий, но все же существуют такие испытания, где без применения разрушающего контроля не обойтись.

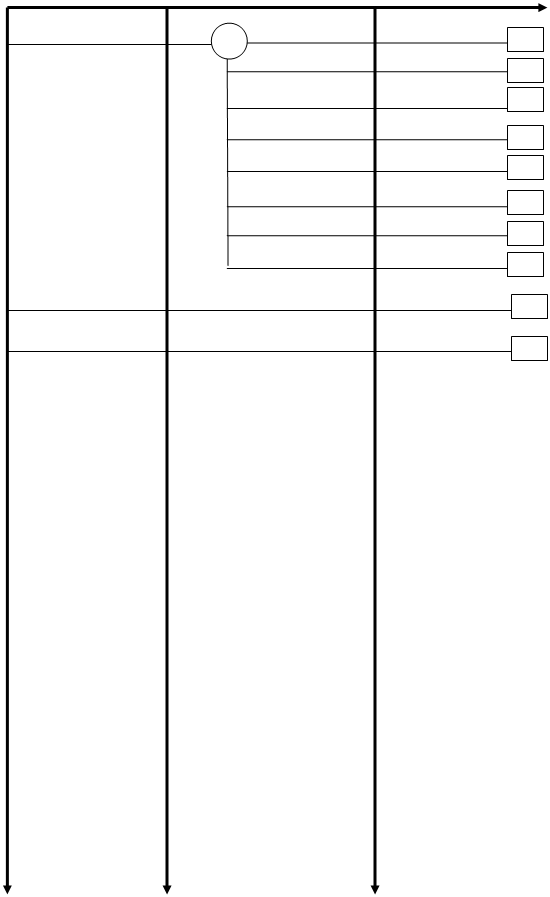

Наименование выбранных средств, а также методы контроля приведены в таблице 16.

Таблица 16 – Выбор средств и методов контроля

| Наименование контролируемого параметра | Средство контроля | Метод контроля | ||||

| Наименование | Модель, основные характеристики | |||||

| Наружный диаметр Ø490h11-0,43. | Штангенциркуль | ШЦ-II; диапазон измерения 250-630 мм, показания по нониусу 0,1 мм, допускаемая погрешность при отсчете по нониусу ±0,1 мм. | Неразрушающий | |||

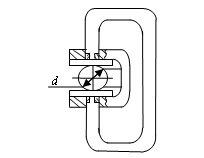

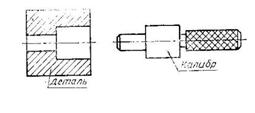

| Внутренний диаметр Ø90Н7 | Калибр-пробка по ГОСТ 14817-69 | диапазон измерений 50-100 мм; проверяемый квалитет 9 и грубее | Неразрушающий | |||

| Параметр шероховатости R | Образец шероховатости по ГОСТ 9378-75 | R среднеквадратическое отклонение σ =4% | Неразрушающий | |||

| Параметр шероховатости R | Образец шероховатости по ГОСТ 9378-75 | R среднеквадратическое отклонение σ =4% | Неразрушающий | |||

| Параметр шероховатости R | Образец шероховатости по ГОСТ 9378-75 | R среднеквадратическое отклонение σ =12% | Неразрушающий | |||

| торцевое биение поверхности по направлению диаметра не более 0,03 | Головка измерительная рычажно-зубчатая по ГОСТ 18833 | Мод. 1ИГ; диапазон показаний 0,1 мм; цена деления 0,001 мм | Неразрушающий | |||

| Расположение шпоночного паза | Калибр-призма шпоночная по ГОСТ 24114 | Неразрушающий | ||||

| Длина общей нормали W= | Нормалемер по ГОСТ 7760-81 | БВ-5046; цена деления 0,002 мм, габаритные размеры 455×72×36, масса 3,3 кг | Неразрушающий | |||

| Допуск на накопленную погрешность шага Fpr =0,112 | угловой шагомер | БВ-5030 | Неразрушающий | |||

| Допуск на радиальное биение зубчатого венца Fr=0,071 | биениемер по ГОСТ 8137-81 | Мод. Б-10М; цена деления 0,001; класс точности АВ | Неразрушающий | |||

| Предельное отклонение шага зацепления fpb=±0,019 | шагомер по ГОСТ 3883-81 | Мод. БВ-5070; цена деления 0,001 мм; класс точности В | Неразрушающий | |||

| Допуск на погрешность профиля зуба fr=0,020 | эвольвентомер универсальный | БВ-5078; цена деления 0,002, класс точности АВ | Неразрушающий | |||

| Допуск на направление зуба Fβ=0,016 | ходомер | БВ-5076; цена деления 0,005; класс точности В | Неразрушающий | |||

| Твердость поверхности | Твердомер Бринелля по ГОСТ 23677 | ТБП 5013; диапазон измерения твердости 8-450 HB | Метод Бринелля | |||

| Глубина термообработки | Микроскоп металлографический | Оптический | ||||

Похожие работы

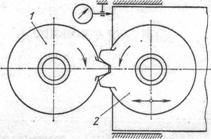

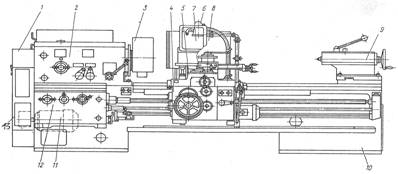

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев