Навигация

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ТК

10. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ТК

Технологические операции технического контроля в соответствии с «Классификатором технологических операций машиностроения и приборостроения» классифицируются в зависимости от вида технологического процесса, типа или вида контролируемого параметра.

Для разработки технологических операций технического контроля выбираем три операции контроля зубчатого колеса:

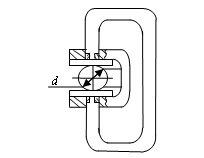

– Контроль наружного диаметра Ø490h11-0,43;

– Контроль внутреннего диаметра Ø90Н7;

– Контроль торцевого биения поверхности по направлению диаметра.

Технологические операции технического контроля отражены в таблице 12.

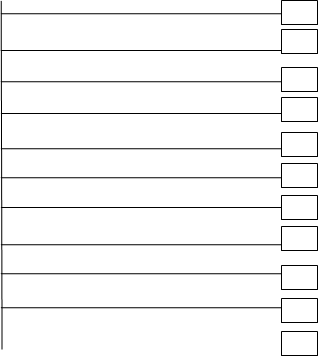

Таблица 12 – Технологические операции технического контроля зубчатого колеса

| Номер операции | Наименование операции | Содержание операции | Контролируемый размер, мм | Используемые средства контроля | Исполнитель контроля |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 005 | Контрольная | Проверка наружного диаметра | Ø490h11-0,43 | Штангенциркуль ШЦ-II | Контроллер |

| 010 | Контрольная | Проверка внутреннего диаметра | Ø90Н7 | Калибр-пробка по ГОСТ 14817-69 | Контроллер |

| 015 | Контрольная | Проверка торцевого биения поверхности по направлению диаметра | не более 0,03 | Биениемер по ГОСТ 8137-81 | Контроллер |

11. ОПРЕДЕЛЕНИЕ ОБЪЕМА КОНТРОЛЯ. ПЛАНЫ КОНТРОЛЯ

Определение объема контроля предполагает решение следующих задач:

– определение совокупности контролируемых признаков и параметров;

– определение мест контроля качества продукции по технологическому процессу;

– определение целесообразности сплошного или выборочного (статистического) контроля и планов контроля.

Совокупность контролируемых признаков приведена в 3 разделе курсового проекта.

Так как в нашем случае имеет место приемочный контроль зубчатого колеса и входной контроль качества материала, то контроль качества соответственно осуществляет служба технического контроля качества предприятия (ОТК) и бюро входного контроля (БВК), входящее в состав ОТК.

Целесообразность выбор контроля оговорена в 4 разделе курсового проекта.

План контроля – совокупность данных о виде контроля, объемах контролируемой партии продукции, выборок или проб, о контрольных нормативах и решающих правилах.

Для разработки правил контроля должны быть установлены:

- контролируемые свойства продукции;

- виды дефектов;

- приемочный уровень дефектности (AQL) для отдельных свойств или для групп свойств и способ его определения;

- уровень контроля;

- тип плана контроля;

- объем партии;

- план контроля по соответствующей таблице планов.

Приемочный уровень дефектности AQL выбираем равным 0,15. Чтобы определить риск потребителя при отдельных приемках на основании определенного плана выборочного контроля следует использовать оперативную характеристику плана или в обоснованных случаях следует вычислить предел среднего выходного уровня дефектности AQL. Сначала выбираем уровень контроля. В нашем случае он равен 2. Код объема выборки при 2 уровне контроля – J. Оперативная характеристика показывает вероятность принятия партии в зависимости от действительной доли дефектных единиц продукции этой партии.

Оперативную характеристику следует учитывать при выборе плана контроля, особенно в случае, когда важным является риск потребителя и поставщика во время отдельных приемок.

План контроля определяют следующие величины:

приемочный уровень дефектности AQL (см. п. 1.3);

браковочный уровень дефектности LQ (ГОСТ 15895-77);

предел среднего выходного уровня дефектности AOQL;

средний выходной уровень дефектности AOQ;

приемочное число Ас;

браковочное число Re.

Определяем тип плана контроля. Для приемочного контроля зубчатого колеса выбираем одноступенчатый план контроля и нормальный вид контроля, так как производство зубчатых колес будем считать устоявшимся.

Так как приемочный уровень дефектности AQL=0,15 %, а код объема выборки J, то определяем из ГОСТ Р 50779.30 при объеме выборки 80 приемочное число Ac=0, браковочное число Re=1. Браковочный уровень дефектности LQ (доля дефектных единиц) при β = 10 % для приемочного уровня дефектности AQL=0,15 равен 2,8. Предел среднего выходного уровня дефектности AOQL при приемочном уровне дефектности AQL=0,15 соответственно равен 0,46.

Для получения точного значения предела среднего выходного уровня дефектности AOQL умножим на ![]() .

.

AOQL=0,46(1-![]() )=0,46(1-

)=0,46(1-![]() )=0,42.

)=0,42.

Для определения соответствия партии продукции установленным требованиям следует:

1) отобрать случайным образом выборку продукции объемом, указанным в принятом плане контроля;

2) проверить каждое изделие в выборке на соответствие установленным требованиям и установить изделия с дефектами;

3) сравнить найденное число дефектных единиц в выборке с приемочным числом;

4) считать партию продукции соответствующей установленным требованиям, если найденное число дефектных единиц в выборке z меньше или равно приемочному числу Ас для данного плана контроля;

5) считать партию не соответствующей установленным требованиям, если число дефектных единиц z в выборке равно или больше браковочного числа Re для данного плана контроля.

Партия продукции принимается, если количество дефектных единиц продукции в выборке меньше или равно приемочному числу 0, и бракуется, если количество дефектных единиц продукции в выборке больше или равно браковочному числу 1.

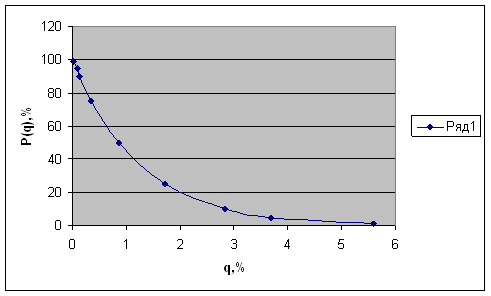

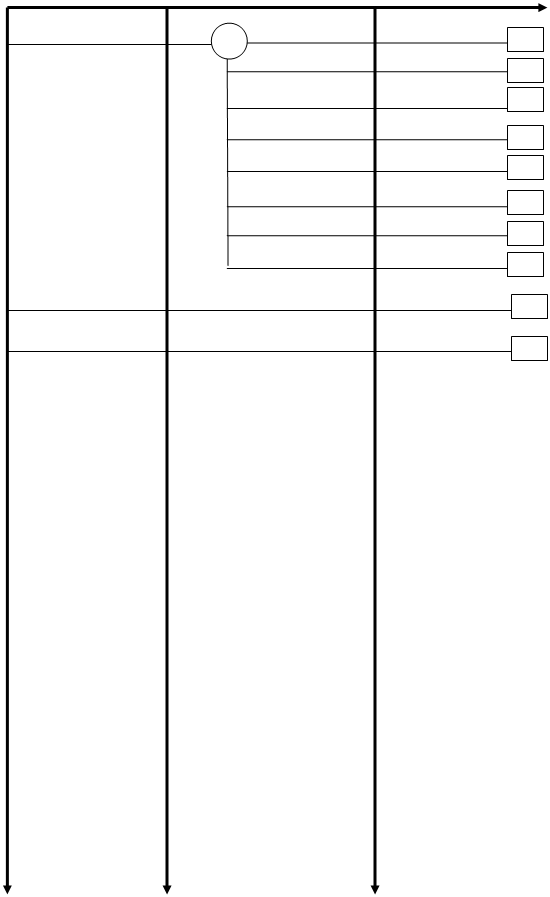

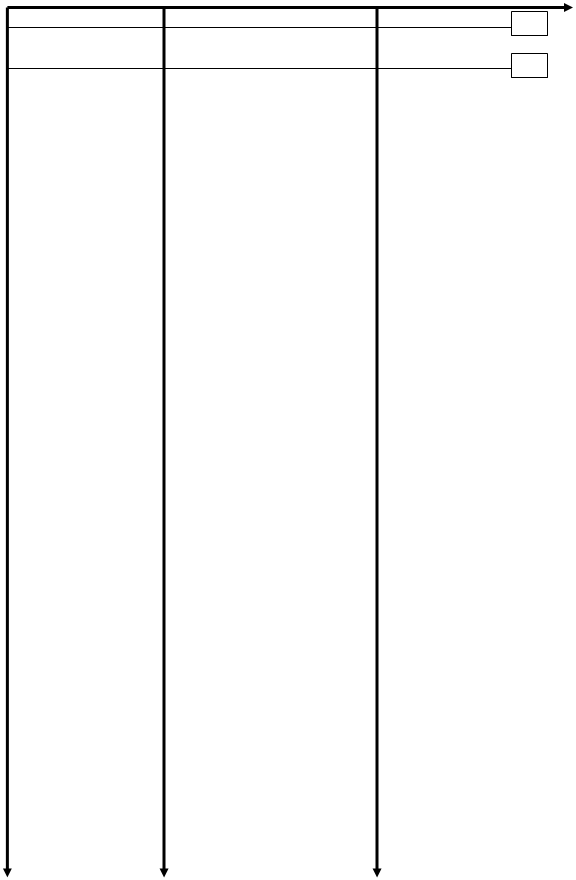

Основным вероятностным показателем плана статистического контроля является его оперативная характеристика, которая представляет собой зависимость вероятности приемки партии Р(q) от доли дефектных единиц продукции q. Исходные данные для построения оперативной характеристики выбранного статистического контроля приведены в таблице 13, график этого статистического показателя на рисунке 2.

Таблица 13 – Исходные данные для построения оперативной характеристики

| Доля дефектных единиц продукции q,% | 0,013 | 0,094 | 0,132 | 0,359 | 0,863 | 1,72 | 2,84 | 3,68 | 5,59 |

| Вероятность приемки контролируемой партии Р(q),% | 99 | 95 | 90 | 75 | 50 | 25 | 10 | 5 | 1 |

Рисунок 2. Оперативная характеристика зависимости вероятности приемки партии Р(q) от доли дефектных единиц продукции q

При выборочном контроле существует риск забраковать партию продукции, соответствующую установленным требования к ее качеству. Этот риск называют риском поставщика α, поскольку он приводит к убыткам последнего от забраковки годной продукции. Также существует риск потребителя β – риск принять партию продукции, не соответствующую установленным требования.![]()

Похожие работы

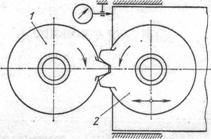

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев