Навигация

Выбор заготовки. Разработка конструкции заготовки

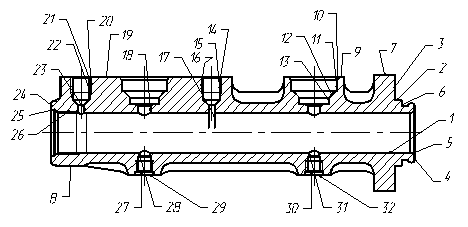

2.4 Выбор заготовки. Разработка конструкции заготовки

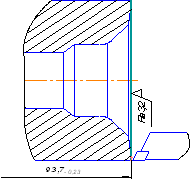

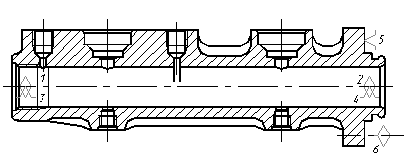

Метод получения заготовки выбираем, учитывая необходимые рекомендации и материал детали, согласно чему для заготовки корпусной детали из чугуна с отверстиями и полостями целесообразно использовать в качестве метода получения – литье в землю. Тº плавления для СЧ 12(ГОСТ 26645-85) свыше 700º.

Разработку заготовки выполним по ГОСТ 26645 – 85 «Отливки».

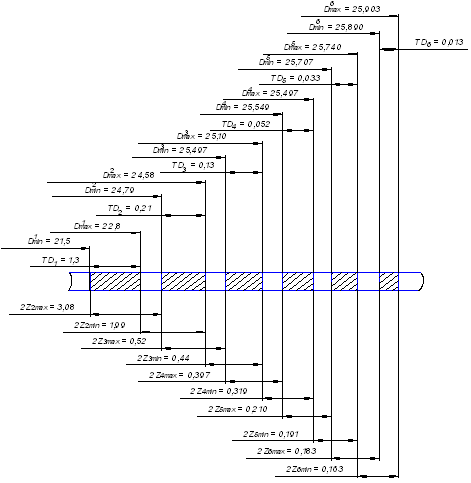

Полученные размеры сводим в таблицу.

Таблица № 2.4.1

Размеры отливки

| Размер детали, мм | Припуск, мм | Размер отливки, мм | Отклонения, мм |

| 31 | +2,4 | 33 | ±0,5 |

| 120 | +3,2×2 | 126 | ±0,8 |

| Æ55 | -2,5×2 | 50 | ±0,6 |

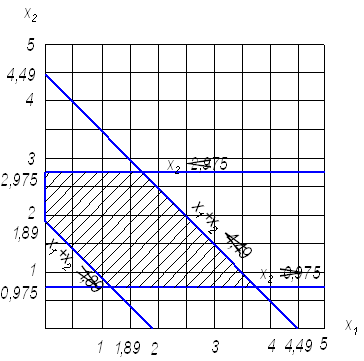

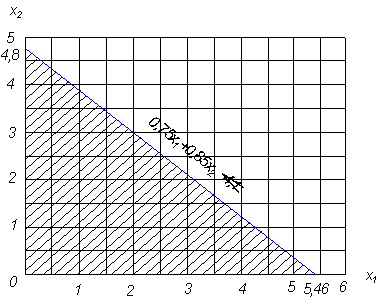

2.5 Выбор технологических баз

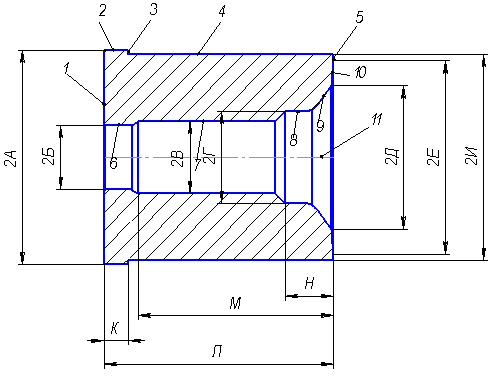

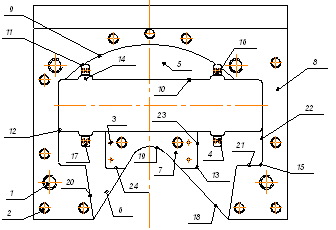

Теоретическая схема базирования представлена на плане обработки и представляет собой схему расположения на технологических базах заготовки с принятой схемой координат станочного приспособления.

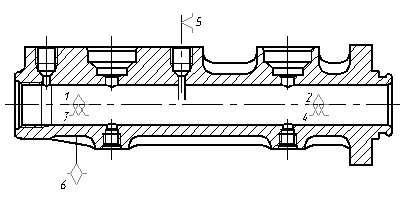

Заготовка обрабатывается на агрегатных станках, установочной базой на первой операции служит поверхность 9.

На агрегатных станках заготовка устанавливается на поворотном столе с электромеханическим приводом, который поворачивается на определенный угол с учетом времени индексации. В качестве баз на многошпиндельных операциях используем поверхности 1, 9 и 22.

В результате первой операции получаем чистовые базы: поверхность 1. Корпус устанавливается в специальном зажимном приспособлении. Данная схема остается неизменной во всех последующих операциях.

Такое базирование обеспечивает выполнение требования единства технологических и измерительных баз, при обеспечении новых размеров.

Черновые базы исходной заготовки для базирования используем только на одной установке.

В качестве технологических баз на каждом переходе используем измерительные базы получаемых размеров, то есть, применим принцип совмещения баз.

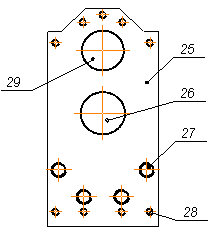

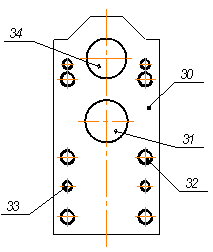

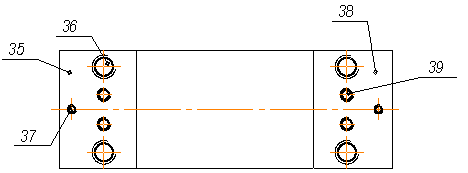

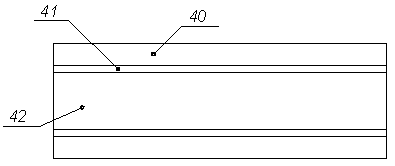

Разработаем кодировку размеров и поверхностей (рис.2.5.1.).

2.6 Технологический маршрут и план изготовления детали

Структура и содержание технологического процесса обработки резанием заготовки корпусной детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, вида заготовки, сложности предъявляемых технологических требований и характера производства. Несмотря на многообразие этих факторов, в разработке и построении техпроцесса обработки резанием имеются общие закономерности. Для различных корпусных деталей техпроцесс включает следующие основные этапы:

1. Черновая и чистовая обработка торцовых и цилиндрических поверхностей, которые в дальнейшем используются в качестве технологических баз.

2. Обработка остальных наружных поверхностей.

3. Черновая обработка отверстий под крепежные винты.

4. Отделочная обработка или высокоточная обработка основных конструкторских баз.

5. Контроль точности обработанных поверхностей детали и самой детали.

Учитывая выше перечисленное, составим маршрут обработки цилиндра, заполняя таблицу 2.4.1. Технические требования (квалитет точности обработки и шероховатость обработанной поверхности на операции) принимаем по [4].

При формировании технологического маршрута изготовления детали в поточном производстве необходимо учесть следующее:

· Операции строятся по принципу концентрации переходов, обработка ведется на агрегатных станках;

· Черновые и чистовые технологические переходы не объединяем на одной позиции, исключение – случаи, когда для требуемой точности необходимо при одной установке выполнить черновую и чистовую обработку базовых поверхностей;

· Для обеспечения нормальной работы инструментов необходимо в пределах каждой позиции комплектовать однотипные переходы, добиваясь одновременной работы и наименьшей разницы в продолжительности работы.

Таблица 2.6.1

Маршрут обработки корпуса

| № операции и наименование | Наименование оборудования | № и наименование позиции | № обрабатываемых поверхностей | Точность (IT) | Ra, мкм |

| 000 | Заготовительная | - | - | ≈14 | 80 |

| 005 Агрегатная | Агрегатный 6-ти позиционный | 1. Загрузить/разгрузить | - | - | - |

| 2. Фрезерование поверхности | 1 | 12 | 12,5 | ||

| 3. Фрезерование поверхности | 1 | 10 | 6,3 | ||

| 4. Сверление 6-ти отверстий | 7 | 12 | 12,5 | ||

| 5. Зенкерование 6-ти отверстий | 8 | 10 | 6,3 | ||

| 6. - | - | - | - | ||

| 1. Загрузить/разгрузить | - | - | - | ||

| 010 Агрегатная | Агрегатный 6-ти позиционный | 2. Сверление 4-х отверстий | 6 | 12 | 12,5 |

| 3. Зенкерование | 5 | 10 | 6,3 | ||

| 4. Фрезерование поверхности | 2 | 12 | 12,5 | ||

| 5. Фрезерование пазов | 3,4 | 12 | 12,5 | ||

| 6. Фрезерование поверхности чистовое | 2 | 9 | 3,2 | ||

| 1. Загрузить/разгрузить | - | - | - | ||

| 015 Агрегатная | Агрегатный 6-ти позиционный | 2. Фрезерование поверхности | 12 | 12 | 12,5 |

| 3. Фрезерование поверхности | 13 | 12 | 12,5 | ||

| 4. Сверление 2-х отверстий | 23,24 | 12 | 12,5 | ||

| 5.Сверление отверстия | 14 | 12 | 6,3 | ||

| 6. Зенкерование Развертывание отверстия | 14 | 7 | 1,25 | ||

| 1. Загрузить/разгрузить | - | - | - | ||

| 020 Агрегатная | Агрегатный 6-ти позиционный | 2. Растачивание черновое | 15 | 10 | 6,3 |

| 3. Растачивание получистовое | 15 | 9 | 3,2 | ||

| 4. Растачивание чистовое | 15 | 8 | 1,6 | ||

| 5. Растачивание тонкое | 15 | 7 | 1,25 | ||

| 6. - | - | - | - | ||

| (Зачистить заусенцы, устранить острые кромки) | |||||

| 025 | Слесарная | Специальная моечная машина | |||

| 030 | Моечная | ||||

Согласно заданию на курсовое проектирование будем вычерчивать одну агрегатную операцию 005 со всеми переходами.

Похожие работы

... 1. Разработка технологического процесса сборки.1.1 Объект сборки, конструктивно-технологический анализ, оценка технологичности. В курсовом проекте рассматривается сборка замка убранного положения основной опоры шасси самолета ТУ-204. А/О « Авиастар» цех 244. Чертежи на заводе: 74.00.4110.000.-СБ. Замок убранного положения основной опоры установлен на плато каркаса ...

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

0 комментариев