Навигация

3. РАСЧЕТ ШИХТЫ

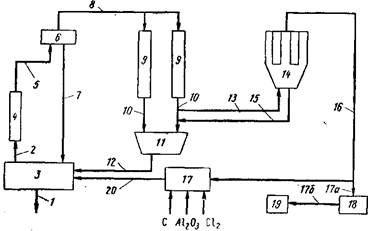

Шихта состоит из боксита, известняка, кальцинированной соды и оборотного раствора.

Расчет шихты производят по упрощенной методике на 100 кг сухого боксита. При этом состав оборотных продуктов принимаем, исходя из состава бокситов и данных заводской практики.

Для обеспечения полноты протекания кристаллохимических преобразований при формировании шихты необходимо соблюдать следующие требования:

![]()

![]()

Для того, чтобы рассчитать количество компонентов, участвующих в процессе спекания (СaO, SiO2, Nа2О, Al2O3, Fe2O3), необходимо проссумировать содержание каждого из них во всех составляющих шихты (боксите, кальцинированной соде, известняке и оборотном растворе).

В соответствии с технологией спекания для формирования исходной шихты используется оборотный содовый раствор, получаемый после выщелачивания спеков, отделения красного шлама и частичного выпаривания. Техническое его название – белый шлам. Исходя из данных заводской практики, принимаем следующий состав белого шлама, % 25,0 Al2O3; 20,0 SiO2; 23,0 Nа2О; 9,0 H2Oсвяз.; 23,0 H2Oвн.

Из данных практики, извлечение SiO2 в белый шлам из спека составляет 10…15%. Остальные 85…90% кремнезема переходят в красный шлам при выщелачивании. Примем извлечение SiO2 в белый шлам равным 13%.

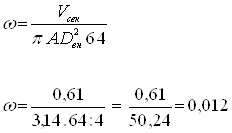

При условии, что примерный расход известняка на 100 кг боксита, содержащего 4,2% SiO2 (см. табл. 1), составляет 42 кг с содержанием 1,7 % SiO2 (см. табл. 2), общее количество кремнезема в твердых составляющих исходной шихты равно 4,2+42×0,017=4,914 кг. Тогда общее количество SiO2 в белом шламе равно

![]() кг.

кг.

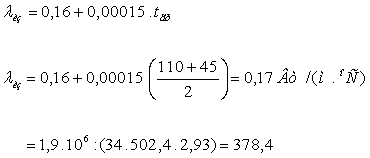

Количество белого шлама, с учетом содержания в нем 20 % SiO2, составит

![]() кг.

кг.

Результаты расчетов состава и количества белого шлама сведены в табл. 7.

Таблица 7. Состав и количество белого шлама

| Всего | Al2O3 | SiO2 | Nа2О | H2Oсвяз | H2Oвн | |

| Содержание, % Количество, кг. | 100 3,194 | 25 0,799 | 20 0,639 | 23 0,735 | 9 0,287 | 23 0,735 |

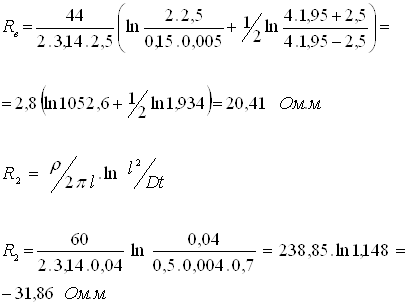

![]()

![]() кг.

кг.

4,839 – 2,143=2,696 кг.

Составим пропорцию, приняв потребное количество известняка X с учетом его минералогического состава (0,017Х кремнезема и 0,511Х СаО, см. табл. 6):

![]()

Решая уравнение, получим Х=10,50 кг.

Состав и количество известняка, входящего в шихту спекания, представлены в табл. 8.

Таблица 8.

Состав и количество известняка в шихте| Всего | CaO | CO2 | SiO2 | H2О | Прочие | |

| Содержание, % Количество, кг. | 100 10,5 | 51,1 5,365 | 40,15 4,216 | 1,7 0,179 | 5,95 0,625 | 1,1 0,116 |

Для определения количества оборотного раствора и свежей соды, добавляемой в шихту, используем практические данные по составу оборотного раствора, г/л: 12,0 Al2O3; 210 Na2O; 130 CО2; 1985 H2O. Удельная плотность такого раствора составляет 1,337 г/л.

Исходя из практических данных, общее суммарное извлечение Na2O при выщелачивании, обескремнивании и карбонизации примем равным 85%.

Теперь определим количество оксида натрия Na2O, необходимого для осуществления процесса спекания. Учтем:

· Количество Al2O3 в шихте из боксита (табл. 5) и оборотного раствора (см. табл. 7) равно

·

51,9+0,799=52,699 кг.

· Количество Fe2O3 в шихте из боксита составляет 23,0 кг.

· Количество ТiO2 в шихте из боксита составляет 1,7 кг.

Тогда потребное количество Na2O (молекулярная масса 62) составит:

· Для получения Na2O×Al2O3 через Al2O3(молекулярная масса 102)

·

![]() кг.

кг.

· Для получения метаферрита натрия Na2O×Fe2O3 через Fe2O3 (молекулярная масса 160)

![]() кг.

кг.

· Для получения титаната натрия Na2O×TiO2 через TiO2 (молекулярная масса 80)

![]() кг.

кг.

8,91+1,318+32,03=42,26 кг.

С учетом того, что в оборотном растворе часть Na2O уже связана в метаалюминат с 12,0 % Al2O3, количество несвязанного Na2O составит

![]() кг.

кг.

![]() л.

л.

В растворе присутствует метаалюминат натрия в количестве

210 – 202,7=7,3 г/л Na2O общей массой 7,3×145,395=1061,384 г=1,061 кг.

Тогда с оборотным раствором будет подано свободной Na2O в количестве

35,921 – 1,061=34,86 кг.

Состав и количество оборотного маточного раствора представим в табл. 9.

Таблица 9.

Состав и количество оборотного раствора| Всего | Al2O3 | Na2O | CO2 | H2О | |

| Содержание, г/л Содержание, % Количество, кг. | 1337 100 194,392 (145,392) | 12,0 0,9 1,75 | 210 15,7 30,52 | 130 9,8 19,05 | 985 73,6 143,07 |

7,4 – 4,328=3,07 кг Na2O.

При наличии в ней до 2 % примесей (исходные данные) ее количество составитТаблица 10.

Состав и количество кальцинированной соды

| Всего | Na2O | CO2 | Прочие | |

| Содержание, % Количество, кг. | 100 4,416 | 69,52 3,07 | 28,48 1,258 | 1,99 0,088 |

4,328 – 3,07=1,258

Определяем концентрацию оборотного раствора для обеспечения пониженной влажности шихты, значение которой из практических данных принимаем равным 36 %.

Таблица 11.

Состав и количество оборотного раствора после выпаривания

|

| Всего | Al2O3 | Na2O | CO2 | H2О |

| Содержание, г/л Содержание, % Количество, кг. | 1628 100 134,34 | 21,21 1,3 1,75 | 369,86 22,72 30,52 | 230,86 14,18 19,05 | 1006,1 61,8 83,02 |

143,07 – 60,05=83,02

Общая масса шихты, состоящей из боксита влажностью 10 %, белого шлама, известняка, оборотного раствора и соды, равна

100×1,1 + 3,194 + 10,5 + 194,392 + 4,116 = 322,202 кг.

При этом количество внешней влаги в шихте равно 10 + 0,735 + +0,625+143,07 =154,43 кг.

Количество влаги, которое должно быть в шихте, составит 322,202×0,36= =115,993 кг.

Следовательно, оборотный раствор перед поступлением на шихтовку должен пройти обработку выпариванием. Определим количество воды, которое подлежит выпариванию.

Если обозначим необходимое количество влаги в шихте X, тогда

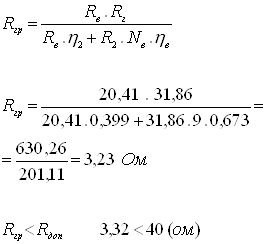

![]()

отсюда X = 94,38 кг и подлежит выпариванию 154,43 – 94,38=60,05 кг воды.

Состав и количество оборотного раствора после выпаривания представлены в табл. 11.

На основании результатов расчетов составляют полный состав шихты для спекания (табл. 12).

Таблица 12.

Состав шихты для спекания бокситов

| Состав | Всего Кг % | Al2O3 | SiO2 | Fe2O3 | TiO2 | CaO | CO2 | Nа2О | H2Oсв | H2Oвн | Прочие | |

| Боксит (вл) Известняк Белый шлам Оборотн. раствор Сода кальцини- рованная Итого | 110 10,5 3,194 194,392 4,416 322,5 | 34,32 3,28 0,37 60,65 1,38 100 | 51,9 - 0,799 1,75 - 54,45 | 4,2 0,179 0,639 - - 5,0 | 23,0 - - - - 23,0 | 1,7 - - - - 1,7 | 4 5,365 - - - 9,365 | 3,14 4,216 - 19,05 1,26 27,66 | - - 0,735 30,52 3,07 34,33 | 11,26 - 0,287 - - 11,55 | 10 0,8 0,625 143,07 - 154,43 | 0,8 0,116 - - 0,088 1,004 |

4. Расчет конечных продуктов

В основе расчетов лежат следующие допущения:

1. Из шихты в спек переходят все компоненты за исключением СО2; и Н2О, которые полностью переходят в газы.

2. Часть шихты переходит в пыль. Состав пыли близок к составу исходной шихты с учетом ее обезвоживания.

3. Пыль является оборотным продуктом, и ее полностью возвращают в агрегат.

Для упрощения расчетов принимаем, что пылеунос из рабочего пространства печи составляет 20 % от массы сухой шихты. Определим количество пыли, находящейся в обороте при непрерывном режиме работы агрегата.

В первый цикл из исходных материалов (322,5 – 154,43)=168,07 кг будет унесено в пыль 168,07×0,2=33,6 кг.

Во втором цикле загрузки в пыль перейдет (168,07+33,6)×0,2=40,33 кг.

При третьем цикле - (168,07+40,33)×0,2=41,68 кг, а при четвертом - (168,07+41,68)×0,2=41,95 кг.

Принимаем, что в обороте присутствует 41,95 кг пыли.

Результаты расчетов состава спека, пыли и отходящих технологических газов сведены в табл. 13, табл. 14, табл. 15.

Произведем расчет рационального состава спека.

Количество Na2O×Al2O3 в спеке, имеющего молекулярную массу 164, с учетом содержания Al2O3 (см. табл. 12) молекулярной массой 102, составит ![]() кг. Тогда количество Na2O в этом соединении равно

кг. Тогда количество Na2O в этом соединении равно

87,55 –54,45=33,1 кг.

• Количество Na2О× Fe2O3 в спеке, имеющего молекулярную массу 222, с учетом содержания Fe2O3 (см. табл. 12) молекулярной массой 160, равно ![]() кг. Тогда количество Na2О в соединении составит

кг. Тогда количество Na2О в соединении составит

31,91–23=8,91кг.

• Количество Na2O×TiO2 в спеке, имеющего молекулярную массу 142, с учетом содержания TiO2 молекулярной массой 80, равно

![]() кг. Тогда количество Na2O в этом соединении составит

кг. Тогда количество Na2O в этом соединении составит

3,01 – 1,7=1,32 кг.

Всего Na2O в этих соединениях составляет 33,1+8,91+1,32=43,33 кг.

• Количество 2СаО× SiO2 в спеке, имеющего молекулярную массу 172, с учетом содержания кремнезема (см. табл. 12) молекулярнои массой 112, равно

![]() кг. Тогда количество SiO2 в этом соединении составляет

кг. Тогда количество SiO2 в этом соединении составляет

14,38 – 9,365=5,02 кг.

Результаты расчетов сведены в табл. 16.

Полный материальный баланс процесса спекания без учета процесса горения топлива представлен в табл. 17.

Таблица 13.

Состав и количество спека| Всего | Аl2O3 | Fe2O3 | SiO2 | ТiО2 | CaO | Na2O | Проч. | |

| Количество, кг Содержание, % | 128,8 100 | 54,45 42,27 | 23 17,86 | 5,0 3,88 | 1,7 1,32 | 9,365 7,27 | 34,33 26,65 | 1,004 0,7 |

| Всего | Аl2O3 | Fe2O3 | SiO2 | ТiО2 | CaO | СО2 | Na2O | Проч. | |

| Количество спека с учетом обезвоживания Количество пыли, кг Содержание,% | 156,5 41,95 100 | 54,45 14,59 34,79 | 23 6,17 14,7 | 5 1,34 3,19 | 1,7 0,46 1,09 | 9,365 2,51 5,98 | 27,66 7,41 17,67 | 34,33 9,2 21,94 | 1,004 0,27 0,64 |

Таблица 15.

Состав и количество технологических газов| Всего | СО2 | Н2О | |

| Количество, кг | 193,64 | 27,66 | 165,98 |

| Объем, м3 | 220,63 | 14,08 | 206,55 |

| Состав: | |||

| % вес | 100,00 | 14,28 | 85,72 |

| % объемн. | 100,00 | 6,38 | 93,62 |

Таблица 16.

Рациональный состав спека, кг| Соединения | Всего | Аl2O3 | Fe2O3 | SiO2 | ТiО2 | CaO | Na2O | Прочие |

| Na2О×Аl2O3 | 87,55 | 54,45 | - | - | - | - | 33,1 | - |

| Na2О× Fe2O3 | 31,91 | - | 23 | - | - | - | 8,91 | - |

| Na2О×ТiО2 | 3,01 | - | - | - | 1,7 | - | 1,32 | - |

| CaO× SiO2 | 14,38 | - | - | 5,02 | - | 9,365 | - | - |

| Прочие | 1,004 | - | - | - | - | - | - | 1,004 |

| Итого | 137,85 | 54,45 | 23 | 5,02 | 1,7 | 9,365 | 43,33 | 1,004 |

Таблица 17.

Материальный баланс процесса спекания (без учета процесса горения топлива)

| № | Материалы и продукты | Всего Кг % | Аl2O3 | SiO2 | Fe2O3 | ТiО2 | CaO | СО2 | Na2O | H2Oсвяз | H2Oвн | Прочие | |

| Поступило | |||||||||||||

| 1 2 3 4 5 | Боксит влажный Известняк Белый шлам Оборотный раствор Сода кальциниров. Итого |

110 10,5 3,194 194,39 4,416 322,5 | 34,32 3,28 0,37 60,65 1,38 100 | 51,9 - 0,799 1,75 - 54,45 | 4,2 0,179 0,639 - - 5,0 | 23 - - - - 23 | 1,7 - - - - 1,7 | 4 5,365 - - - 9,365 | 3,14 4,216 - 19,05 1,26 27,66 | - - 0,735 30,52 3,07 34,33 | 11,26 - 0,287 - - 11,55 | 10 0,8 0,625 143,07 - 154,43 | 0,8 0,116 - - 0,088 1,004 |

| Поступило | |||||||||||||

| 1 2 3 | Спек Пыль Газы Невязка Итого | 128,8 41,95 193,64 -41,95 322,5 | 39,94 13,01 60,41 -12,99 100 | 54,45 14,59 - -14,59 54,45 | 5,0 1,34 - -1,34 5,0 | 23 6,17 - -6,17 23 | 1,7 0,46 - -0,46 1,7 | 9,365 2,51 - -2,51 9,365 | - 7,32 27,66 -7,32 27,66 | 34,33 9,2 - -9,2 34,33 | - - 165,98 - 165,98 | - - - - - | 1,004 0,27 - -0,27 1,004 |

Похожие работы

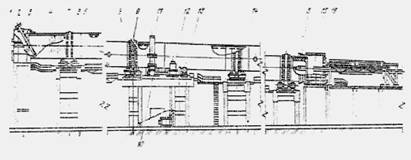

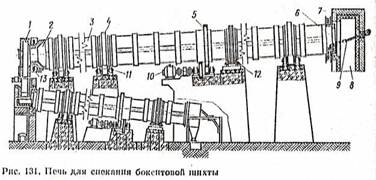

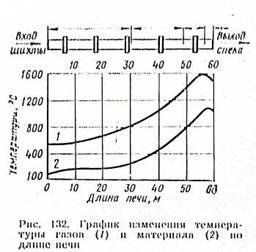

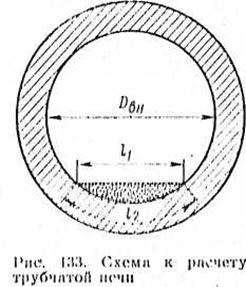

... тепловой изоляцией печи. 2 Тепловой и температурный режимы работы вращающихся печей При нагреве нейтральных в энергетическом отношении сыпучих материалов тепло в зону технологического процесса трубчатых вращающихся печей поступает за счет одновременного протекания всех трех видов теплообмена: излучением от факела и раскаленной футеровки, конвекцией и теплопроводностью от поверхности ...

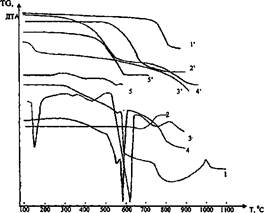

... (сидерит, кальцит, доломит) и от дисперсности. В результате обжига степень разложения карбонатов составила 55 %, а извлечение глинозема из обожженного боксита находилось на уровне 7072 %. В условиях Павлодарского алюминиевого завода при переработке высокожелезистых бокситов возникла проблема в процессе спекания красных шламов, обогащенных оксидами железа. Как известно, в процессе Байера минералы ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... хлорирования сплава при 13000С хлоридом алюминия получают AlCl, из которого диспропорционированием при 700°С выделяют AlCl3 и металлический алюминий. 2. Получение хлора при электролизе хлорида алюминия Получение алюминия путем электролиза хлорида алюминия в расплаве или в присутствии электролита представляет большой интерес и теоретически вполне возможно. Однако этот экономически выгодный ...

0 комментариев