Навигация

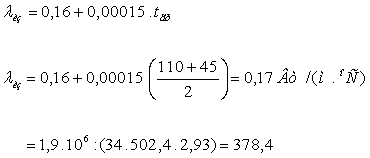

Потери теплоты через стенку теплопроводностью рассчитываем по зонам

2.5. Потери теплоты через стенку теплопроводностью рассчитываем по зонам.

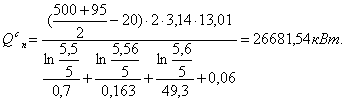

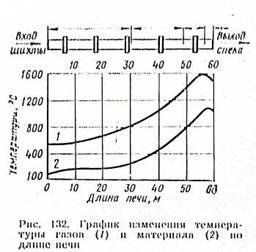

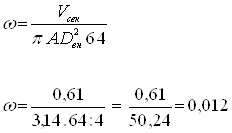

В зоне сушки температура материала на входе составляет 40°С, на выходе 150°С, в среднем ![]() °С. Температура газов на входе в зону составляет 750°С, на выходе 250°С, в среднем

°С. Температура газов на входе в зону составляет 750°С, на выходе 250°С, в среднем ![]() °С. Тогда общее количество теплоты, теряемое в окружающую среду в зоне сушки, составит

°С. Тогда общее количество теплоты, теряемое в окружающую среду в зоне сушки, составит

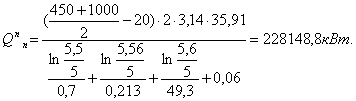

В зоне подогрева температура материала на входе составляет 150°С, на выходе 750°С, в среднем ![]() °С. Температура газов на входе в зону составляет 1250°С, на выходе 750°С, в среднем

°С. Температура газов на входе в зону составляет 1250°С, на выходе 750°С, в среднем ![]() °С. Тогда

°С. Тогда

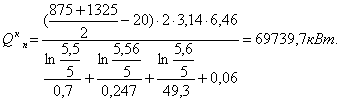

В зоне кальцинации температура материала на входе составляет 750°С, на выходе 1000°С, в среднем ![]() °С.

°С.

Температура газов на входе в зону составляет 1400°С, на выходе 1250°С, в среднем ![]() °С. Тогда

°С. Тогда

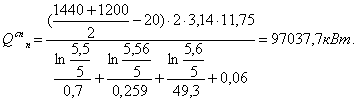

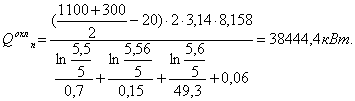

В зоне спекания температура материала составляет в среднем 1200°С. Температура газов в среднем составляет 1440°С. Тогда

В зоне охлаждения температура материала на входе составляет 1200°С, на выходе 1000°С, в среднем ![]() °С.

°С.

Температура газов в среднем по зоне составляет 300 °С. Тогда

В итоге потери теплоты за счет теплопроводности составляют

26681,54+228148,8+69739,7+97037,7+38444,4=460052,14 кВт.

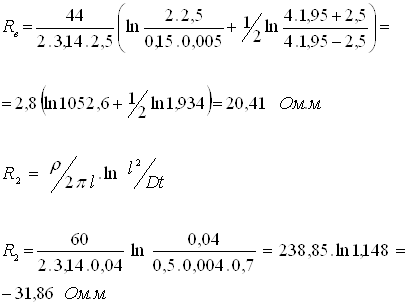

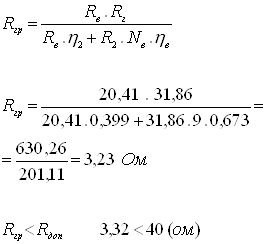

Определяем потери тепла излучением через торцы печи

![]()

Поскольку последней зоной, где горит факел, является зона спекания, имеющая максимальную температуру газов 1440°С, то Tmax=1440+273=1713 К;

![]()

Принимаем в первом приближении

![]()

Тогда ![]()

С поправкой на Δtлуч, получим

![]()

При внутреннем диаметре печи 5 м и длине зоны охлаждения (8,158) м коэффициент диафрагмирования Ф по графику равен 0,38. Тогда

![]() Вт=3239,56 кВт.

Вт=3239,56 кВт.

Q5=Q5п+Q5л=460052,14+3239,56=463291,7 кВт.

Расход теплоты равенQрасх=855584,68+463291,7+6063804,01+3859,8В+97680+1179640=

=3859,8 В+8660000,4 кДж.

Составляем уравнение теплового баланса:

37645,36 В+5354944=3859,8 В+8660000,4

откуда расход топлива В=97,82 м3/ч.

Часовой расход топлива составит Вτ=В·G=97,82·16=1565,12 м3/ч. Итоговый тепловой баланс представлен в табл. 18.

Удельный расход условного топлива определяем по выражению

![]()

![]() кг. усл. топлива/т спека.

кг. усл. топлива/т спека.

Определяем коэффициент полезного действия печи спекания

![]()

Таблица 18.

Тепловой баланс печи спекания бокситов производительностью 16 т/ч

| № п/п | Приход теплоты | кВт/ч | % | № п/п | Расход теплоты | кВт/ч | % |

| 1 2 3 4 | Теплота от сгорания топлива Физическая теплота воздуха Физическая теплота шихты Теплота экзотермических реакций Итого | 3426478,09 255991,03 2761344 2593600 9037413,12 | 37,91 2,83 30,55 28,7 100 | 1 2 3 4 5 | Физическая теплота спека Физическая теплота пыли Теплота эндотермических реакций Теплота отходящих газов Потери теплоты в окр.ср. Невязка Итого | 1179640 97680 6063804,01 1233150,32 463291,7 152,91 9037413,12 | 13,05 1,08 67,1 13,65 5,12 - 100 |

ЗАКЛЮЧЕНИЕ

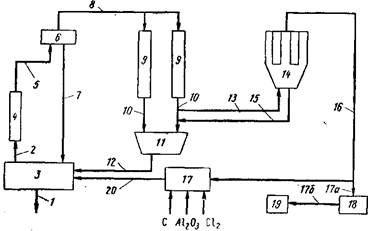

В мире накоплен значительный опыт конструирования и эксплуатации печей различного назначения. Большое разнообразие конструкций печей, применяемых в промышленности, обусловлен прежде всего чрезвычайно широким спектром технологических процессов, осуществляемых при производстве и дальнейшей тепловой обработки разнообразных материалов. Диапазон рабочих температур может изменяться в широких пределах. Вот почему при выборе конструкции и исходных данных, необходимых для расчета промышленной печи, следует, прежде всего, учитывать особенности технологического процесса, осуществляемого в данном агрегате.

Основное назначение металлургической печи состоит в том, чтобы создать в рабочем пространстве, изолированном от окружающей среды, наиболее благоприятные условия для реализации соответствующего технологического процесса. При этом необходимо учитывать закономерности, характеризующие процесс теплогенерации, механизм движения газов и теплообмен. Необходимо принимать во внимание взаимосвязь между условиями работы данной печи и условиями работы огнеупоров; возможность внутрипечного пылеосаждения или создания надежных систем очистки отходящих газов от пыли и т.д. Надежно работающая печь с экономным и рациональным использованием ее тепловой мощности является той базой, на основе которой можно решить практически любые технологические вопросы.

В технологическом расчете вращающейся печи спекания нами были выполнены:

1. Расчет минерального баланса процесса спекания, исходя из заданного состава шихты.

2. Расчет горения топлива заданного условием состава, в котором был определен теоретический расход вохдуха на горение, который составил 9,277 м3/м3 и действительный 10,019 м3/м3, теплоту сгорания топлива Qнр=35028,4 кДж/м3, состав и количество продуктов сгорания, определена теоретическая (1890 ˚С) и действительная (1512 ˚С) температуры горения природного газа.

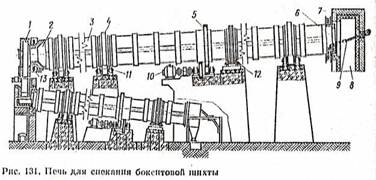

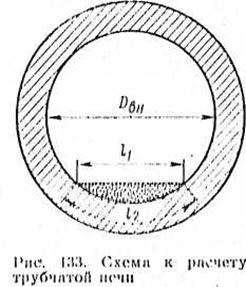

3. Расчет размеров печи. В результате были получены следующие величины:

Внутренний диаметр рабочего пространства печи равен 5 м.

Наружный диаметр печи – 5,6 м.

Длина зоны сушки –13,01 м.

Длина зоны подогрева – 35,91 м.

Дина зоны кальцинации – 6,46 м.

Длина зоны спекания – 11,75 м.

Дина зоны охлаждения – 8,158 м.

Общая длина печи составит – 80 м.

4. Расчет расхода топлива, на основании которого был составлен тепловой баланс рабочего пространства печи.

5. Расчет удельного расхода топлива в целом на процесс, который равен b=116,905 кг усл. топл/т спека.

6. Расчет значения коэффициента полезного действия вращающейся печи, который равен η=80,15 %.

Похожие работы

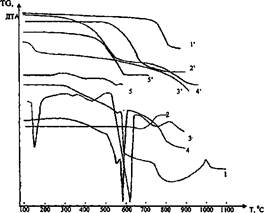

... тепловой изоляцией печи. 2 Тепловой и температурный режимы работы вращающихся печей При нагреве нейтральных в энергетическом отношении сыпучих материалов тепло в зону технологического процесса трубчатых вращающихся печей поступает за счет одновременного протекания всех трех видов теплообмена: излучением от факела и раскаленной футеровки, конвекцией и теплопроводностью от поверхности ...

... (сидерит, кальцит, доломит) и от дисперсности. В результате обжига степень разложения карбонатов составила 55 %, а извлечение глинозема из обожженного боксита находилось на уровне 7072 %. В условиях Павлодарского алюминиевого завода при переработке высокожелезистых бокситов возникла проблема в процессе спекания красных шламов, обогащенных оксидами железа. Как известно, в процессе Байера минералы ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... хлорирования сплава при 13000С хлоридом алюминия получают AlCl, из которого диспропорционированием при 700°С выделяют AlCl3 и металлический алюминий. 2. Получение хлора при электролизе хлорида алюминия Получение алюминия путем электролиза хлорида алюминия в расплаве или в присутствии электролита представляет большой интерес и теоретически вполне возможно. Однако этот экономически выгодный ...

0 комментариев