Навигация

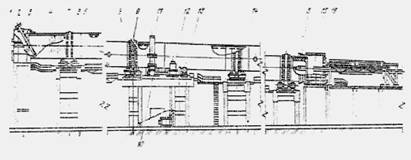

Определение основных размеров печи

6. Определение основных размеров печи

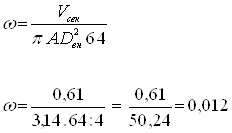

1. Диаметр барабанной печи, м определяем из условия оптимальной скорости движения газового потока в печи

.

.

При принятом пылевыносе из печи 20 % средняя скорость газов должна быть умеренной. Принимаем ее равной 5 м/с.

Производительность печи по спеку составляет 16 т/ч , а по бокситу равна![]()

![]() т/час

т/час

![]() где mсп - выход спека из боксита (см. табл. 13).

где mсп - выход спека из боксита (см. табл. 13).

Среднее время пребывания шихты в печи может быть определено как

t=1/Gсп=1/12,422=0,081 ч.

Объем газообразных продуктов горения топлива определяем из выражения

Vд=q¢Vamcп/Qнр

где q – удельный расход теплоты на 1 т спека. По опытным данным можно принять равным 5860 кДж/кг.

Тогда ![]() м3.

м3.

Общее количество отходящих газов из печи равно сумме продуктов сгорания и технологических газов (см. табл. 15) и составляет

Vå=VД+VH2O+VCO2, м3.

В соответствии с данными материального баланса процесса спекания (см. табл. 17)

Vå=![]() м3.

м3.

где 0,804 и 1,97 - плотность соответственно Н2О и СО2, кг/м3.

Расход отходящих газов с учетом среднего времени пребывания материалов в печи составит

![]() м3/с.

м3/с.

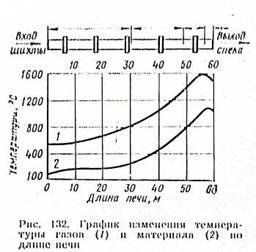

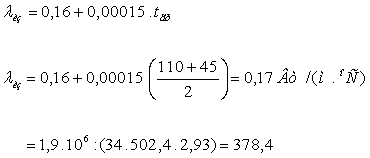

С учетом средней температуры газов в печи ![]() °С общий расход отходящих газов составляет

°С общий расход отходящих газов составляет

![]() м3/с.

м3/с.

Тогда в соответствии с формулой (1)![]() м.

м.

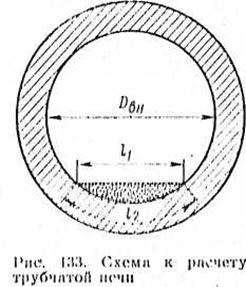

Принимаем D = 5 м.

При использовании двухслойной футеровки, состоящей из высокоглиноземистого кирпича размером 250 мм и слоя тепловой изоляции 30 мм при толщине стенки кожуха 20 мм, наружный диаметр печи будет равен Dпечи=5+0,25×2+0,03×2+0,02×2=5,6 м.

Длину зоны сушки рассчитываем в соответствии с выражением![]()

Производительность печи по шихте составляет

Gш=![]() т/час.

т/час.

Исходную влажность шихты определяем по данным материального баланса (см. табл. 17)

![]() ,

,

а величину конечной влажности принимаем W"=0.

С учетом способа загрузки (распыл) напряжение рабочего пространства сушильной зоны по влаге ![]() принимаем равным 0,08 т/(м2ч). Таким образом, длина зоны сушки составляет

принимаем равным 0,08 т/(м2ч). Таким образом, длина зоны сушки составляет

![]() м.

м.

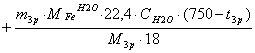

Определяем длину зоны подогрева по формуле:

![]()

В этой зоне удаляют связанную воду; шихту подогревают до температуры 750 °С. Температуру газов на входе в зону принимаем равной 1250 °С. Унос материала из зоны равен 25 % от общего пылеуноса. Тогда теплоту, поступающую в зону подогрева, затрачивают:

• на нагрев шихты до 750 °С

0,96×(322,5– 165,98 – 41,95×0,25)×(750 - 150)=84114,72 кДж=84,114МДж

где 0,96 - теплоемкость шихты, кДж/(кг • К);

• на испарение влаги и нагрев паров воды

11,55×(2257+![]() )=36945 кДж=39,645 МДж

)=36945 кДж=39,645 МДж

где 0,376×4,1868 - теплоемкость паров воды, кДж/(моль×К);

2257 - удельная теплота испарения воды, кДж/кг;

• на подогрев пыли до 750 °С

0,96×41,95×0,25(750 - 150)=6040,8 кДж=6,041 МДж;

• на разложение гидроксида алюминия диаспора и бемита по реакции

2Аl(ОН)з = Аl2Оз + ЗН2О - 2580 кДж

57,11×2580 = 147343,8 кДж=147,343 МДж;

• на разложение каолинита по реакции

Al2O3×2SiO2×2H2O= Al2O3×2SiO2+2H2O - 934 кДж

7,22×934 = 6743,48 кДж=6,743 МДж;

• на разложение гидрогематита по реакции

Fe2O3×3H2O= Fe2O3+3H2O - 3840 кДж

6,66·3840= 25574,4 кДж= 5,574МДж.

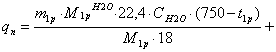

Тепловой эффект обезвоживания алюмосиликатов принимаем по выражению

;

;

где m1p, m2p, mFe - расходы гиббсита, каолинита и гидроксида железа; M1pH2O, M2pH2O,MFeH2O - молекулярные массы гибсита, каолинита и гидроксида железа; t1p, t2p, tFe - температуры протекания соответствующих реакций: 750 -температура газов, выходящих из зоны подогрева. В соответствии со справочными данными устанавливаем t1p=550°С; t2p=450°С; tFe=400°С. Тогда

![]()

![]() 14358,64 кДж=14,359 МДж.

14358,64 кДж=14,359 МДж.

В итоге теплопотребление в зоне подогрева составит

Qп=84114,72+39645,01+6040,8+147343,8+6743,48+25574,4+14358,64=

=323820,85 кДж=323,8 МДж

Ширину слоя (хорда lх) и контактную поверхность его с барабаном (1q) определим исходя из соотношений размеров сегмента материалов в поперечном сечении участка. Из практических данных принимаем центральный угол в зоне подогрева 82,5°. Тогда

lx=Dпsinα/2=5·sin(82,5/2)=3,296 м.

Lq=πDпsinα/360=3,14·5·82,5/360=3,598 м.

Эффективную длину лучей газового потока определяем по формуле

![]()

где Sпер.- периметр свободного сечения печи, м.

Snep=![]() =

=

=![]()

По практическим данным для зоны подогрева можно принять коэффициент заполнения барабана печи φ= 5,6 - 8,0 %. Выбираем φ = 6,8 %.

Тогда ![]() м.

м.

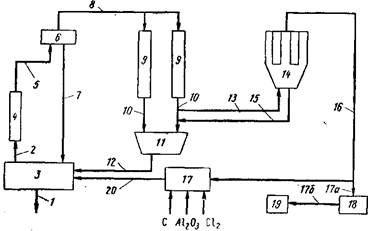

Определим состав газов по зонам.

Согласно данным расчета процесса горения топлива, в продуктах сгорания 100 м3 газа присутствует 98,9 м3 СО2; 194 м3 Н2О; 794,3 м3 N2; 15,6 м3 О2. Для зоны спекания состав газов соответствует составу продуктов сгорания топлива,

т. е. СО2=8,968 %; Н2О=17,592 %; N2=72,026 %; О2=1,415 %.

В зоне кальцинации полностью разлагаются карбонаты. Тогда объем газов от горения топлива при его расходе 25 % от веса сухого боксита (практические данные) составит 1102,8·0,25=275,7 м3.

С учетом объема СО2, выделившегося при разложении карбонатов (см. табл. 15) в количестве 14,08 м3, общий объем газов в зоне кальцинации составит 14,08+275,7=289,78 м3. Средний объем газов в зоне кальцинации равен 275,7+0,5·14,08=282,74 м3. Тогда состав газов в зоне кальцинации будет следующим:

![]() %;

%;

![]() %;

%;

![]() %

%

![]() %

%

В зоне подогрева в газовую фазу переходит 11,55 кг Н2О из исходной шихты, или 11,55·22,4/18=14,37 м3.

Общий объем газов в конце зоны подогрева составит 282,74+14,37=297,11м3.

Средний объем газов равен 282,74+0,5·14,37=289,925 м3.

Содержание компонентов в газах зоны подогрева равно![]() %;

%;

![]() %;

%;

![]() %;

%;

![]() %

%

В зоне сушки в газовую фазу переходит из шихты внешняя влага в количестве 154,6 кг, или 154,6·22,4/18=192,391 м3. Общий объем газов в конце зоны равен объему отходящих газов, т.е. 192,391+297,11=489,504 м3. Средний объем газов в зоне составляет 192,391·0,5+297,11=393,31 м3. Тогда состав газов в зоне сушки таков:

![]() %;

%;

![]() %;

%;

![]() %;

%;

![]() %

%

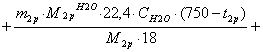

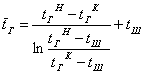

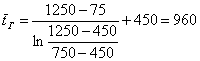

Среднюю температуру газов в зоне подогрева находим по формуле логарифмического усреднения между газами и материалом

Здесь tгн=1250°С; tгк=750°С; tш=450°С,

˚С

˚С

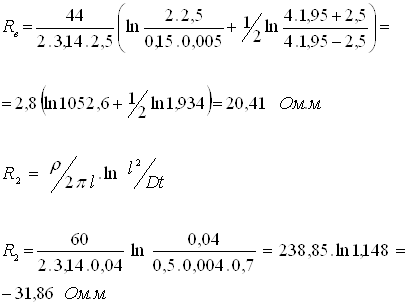

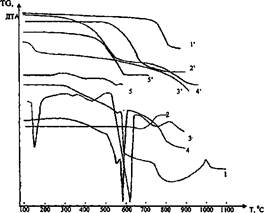

Степень черноты СО2 и Н2О находим по графикам

При PСО2Sэф =0,1338·7,74·101,325=101,27 кПа·м

tГ=960°C; εCO2=0,2

РH2OSэф=0,1921·7,47·101,325=145,4 кПа·м;

tГ=960°С; ε΄H2O=0,35; εH2O=1,8·0,35=0,63;

εГ=0,2+0,63=0,83.

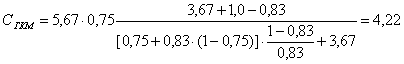

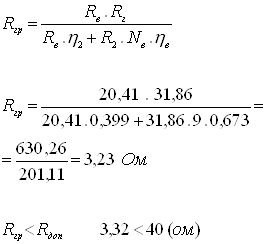

Степень развития кладки в зоне подогрева составляет

![]()

Вт/(м2·К4).

Вт/(м2·К4).

Определяем величину теплового потока излучением:

![]() Вт/м2.

Вт/м2.

Средняя скорость движения газов в зоне подогрева равна

![]() м/с;

м/с;

![]()

тогда конвективный тепловой поток составит величину

qk=10,476·0,87(960-450)=4648,2 Вт/м2.

Средняя температура кладки составит tk=(960+273)/2=705°С. Тогда

![]() Вт/м2.

Вт/м2.

Длина зоны подогрева составит

![]()

![]() м.

м.

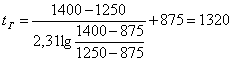

В зоне кальцинации начальную температуру газов принимаем tгн=1400°С; конечную температуру газов tгк=1250°С; температуру шихты tш=875°С. Средняя температура газов в зоне равна

˚С.

˚С.

Средняя температуpa кладки в зоне составляет

tк=(1320+875)/2=1100 °С.

Состав газов в зоне кальцинации (в соответствии с предыдущими расчетами): 11,23% СО2; 17,15% Н2O.

В зоне кальцинации происходит термическое разложение карбонатов, натриевого алюмосиликата, образование основной массы (до 90 %) алюмината и феррита натрия и двухкальциевого силиката, появляется небольшое количество жидкой фазы. Температура шихты на выходе из зоны достигает 1000°С, температура газов на входе в зону - 1400 °С. Унос пыли составляет 25 % от общего пылеуноса.

Теплопотребление в зоне кальцинации по статьям идет:

• на нагрев шихты (спека) до 1000 °С

0,88·128,8·(1000-750)·16=453376 кДж=453,4 МДж,

где 0,88 - теплоемкость спека, кДж/(кг·К);

• подогрев пыли до 1250 °С

096·41,95·(1250-750)·16=322176 кДж=322,2 МДж,

где 0,96 - теплоемкость пыли, кДж/(кг·К);

• нагрев технологических газов (СО2) до 1250 °С

2,202·14,37·(1250-750)·16=253141,9 кДж=253,14 МДж;

• разложение карбонатов. При этом количество СаСО3 (молекулярная масса - 100) в шихте (в известняке и боксите) (табл. 17) через СаО (молекулярная масса - 56) равно

![]()

Тогда в соответствии с уравнением

СаСОз=СаО+СО2 - 178000 кДж

затраты тепла составят

(4+5,365)·16(100/56)·(178000/100)=476277,1 кДж=476,3 МДж.

Количество Na2CO3 (молекулярная масса - 106) в шихте (в соде и оборотном растворе) через Na2O (молекулярная масса – 62) равно

![]()

Тогда в соответствии с уравнением

Na2CO3 =Na2O+СО2 - 322000 кДж

затраты тепла будут равны

![]() =2791220,65 кДж=2791,22 МДж.

=2791220,65 кДж=2791,22 МДж.

При разложении натриевого алюмосиликата количество Na2O·Аl2О3·2SiО2 (молекулярная масса - 284) на 1 тонну шихты рассчитывают по SiO2 (молекулярная масса - 60) в белом шламе:

0,66·284·16/(2·60)=24,9 кг.

Ввиду отсутствия экспериментальных данных по тепловому эффекту разложения этого соединения принимаем, что он равен тепловому эффекту реакции разложения Na2O·Аl2Оз·2SiО2. Тогда принимаем

Na2O·Аl2Оз·2SiО2=Na2O+Аl2О3+2SiO2 - 261000 кДж;

Похожие работы

... тепловой изоляцией печи. 2 Тепловой и температурный режимы работы вращающихся печей При нагреве нейтральных в энергетическом отношении сыпучих материалов тепло в зону технологического процесса трубчатых вращающихся печей поступает за счет одновременного протекания всех трех видов теплообмена: излучением от факела и раскаленной футеровки, конвекцией и теплопроводностью от поверхности ...

... (сидерит, кальцит, доломит) и от дисперсности. В результате обжига степень разложения карбонатов составила 55 %, а извлечение глинозема из обожженного боксита находилось на уровне 7072 %. В условиях Павлодарского алюминиевого завода при переработке высокожелезистых бокситов возникла проблема в процессе спекания красных шламов, обогащенных оксидами железа. Как известно, в процессе Байера минералы ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... хлорирования сплава при 13000С хлоридом алюминия получают AlCl, из которого диспропорционированием при 700°С выделяют AlCl3 и металлический алюминий. 2. Получение хлора при электролизе хлорида алюминия Получение алюминия путем электролиза хлорида алюминия в расплаве или в присутствии электролита представляет большой интерес и теоретически вполне возможно. Однако этот экономически выгодный ...

0 комментариев