Навигация

Расчет машинного времени выполнения операций

4. Расчет машинного времени выполнения операций

Выбор режимов резания произведен в соответствии с машиностроительными нормативами для технического нормирования работ на металлорежущих станках [2]. Все параметры занесены в таблицу 2.

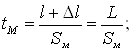

Машинное время для фрезерных и сверлильных работ [3]:

где l – длина обрабатываемой поверхности, мм;

∆l – суммарная величина врезания и перебега, мм;

Sм – минутная подача, мм/мин.

Минутная подача при сверлении:

Sм=So·n;

где Sо – оборотная подача, мм/об;

n – частота вращения сверла, об/мин.

Таблица 4. 1 – Расчет машинного времени выполнения операций.

| Наименование | Инструмент | Параметры режимов |

|

|

| |||||

| Операции | Переход |

|

об |

мин |

мин |

мин | ||||

| 1. Радиально Сверлильная | 1.Св. Æ18 2.Св.Æ18 3.Св.Æ18 4.Зен.Æ36 5.Зен.Æ36 6.Зен.Æ36 | СверлоÆ18 Т5К10 Зенкер Æ36 Т5К10 | 9 9 9 6 6 6 | 0,4 0,4 0,4 0,5 0,5 0,5 | 20 20 20 36 36 36 | 350 350 350 320 320 320 | 18 18 18 36 36 36 | 49 49 49 15 15 15 | 0,35 0,35 0,35 0,09 0,09 0,09 | |

| 2. Радиально сверлильная | 1. Св. Æ9,5 2. Св. Æ18 3. Расс. Æ22 | Св.Æ9.5Т5К10 Св.Æ18Т5К10 Св.Æ22Т5К10 | 4,75 9 2 | 0,4 0,4 0,5 | 20 20 18 | 350 350 260 | 9,5 18 22 | 7 145 10 | 0,07 1,04 0,05 | |

| 3. Радиально сверлильная | 1.Св.Æ18 2.Зен.Æ48 3.Расс.Æ25 | Св.Æ18 Т5К10 Зен.Æ48 Т5К10 Св.Æ25 Т5К10 | 9 15 3,5 | 0,4 0,5 0,5 | 20 30 30 | 350 200 380 | 18 48 25 | 25 8 10 | 0,17 0,08 0,05 | |

| 4. Радиально сверлильная | 1.Св.Æ18 2.ЗенÆ31,5 3.Зен1,6х45 4.ЗенÆ34.4 5.Раз.Æ32 6.Мет.М36 | Св.Æ18 Т5К10 ЗенÆ31,5Т5К10 Зен.1,6х45 ЗенÆ34,4Т5К10 Раз.Æ32Т5К10 МетчикМ36х1,5 | 9 7,25 3,2 1,45 0,25 1,5 | 0,4 0,5 1 0,5 0,5 1,5 | 20 10 35 15 10 10 | 350 100 280 140 100 110 | 18 31,5 40 34,4 32 36 | 70 35 4,5 23 15 40 | 0,5 0,7 0,02 0,32 0,1 0,24 | |

| 5. Радиально сверлильная | 1.Св.Æ16 2.ЗенÆ24,5 3.Зен1,6х45 4.ЗенÆ28.4 5.Раз.Æ32 6.Мет.М30 | Св.Æ16 Т5К10 ЗенÆ24,5Т5К10 Зен.1,6х45 ЗенÆ28,4Т5К10 Раз.Æ25Т5К10 МетчикМ30х1,5 | 8 2,75 3,2 1,95 0,25 1,5 | 0,4 0,5 1 0,5 0,5 1,5 | 20 12 35 14 7 10 | 350 100 280 160 100 100 | 16 24,5 40 2,4 25 30 | 55 34 4,5 18 13 40 | 0,39 0,37 0,02 0,22 0,7 0,24 | |

| 6. Радиально сверлильная | 1.Св.Æ19.5 2.МетG1/2B | СверлоÆ19.5 Метчик G1/2B | 9.75 1.5 | 0.4 1.5 | 20 10 | 325 150 | 19.5 20.95 | 35 40 | 0.27 0.17 | |

| 7. Радиально сверлильная | 1.Св.Æ19.5 2.МетG1/2B | СверлоÆ19.5 Метчик G1/2B | 9.75 1.5 | 0.4 1.5 | 20 10 | 325 150 | 19.5 20.95 | 35 40 | 0.27 0.17 | |

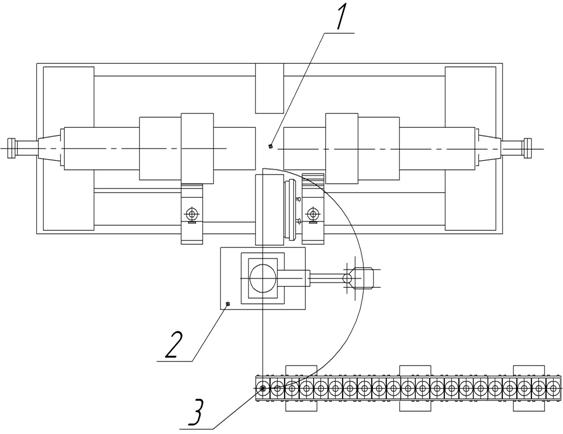

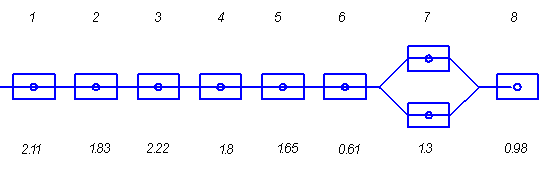

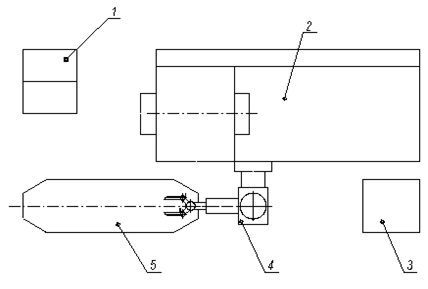

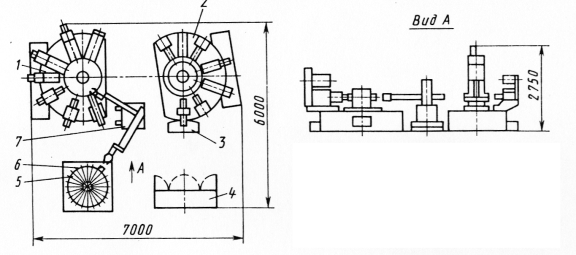

Простейшим вариантом построения технологического процесса неавтоматизированного производства при принятых методах, технологическом маршруте и режимах обработки является полная обработка детали на одной позиции при последовательном выполнении всех составных операций.

Критерием оценки технологического процесса является технологическая производительность kо, которая определяется по формуле:

![]()

где ∑tр – суммарное машинное время выполнения всех операций, мин.

Значение технологической производительности может быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии.

Похожие работы

... где - производительности в условиях неавтоматизированного производства, шт/смену; - время выполнения холостых операций, . (шт/смену) 2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе ...

... рациональную из них 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

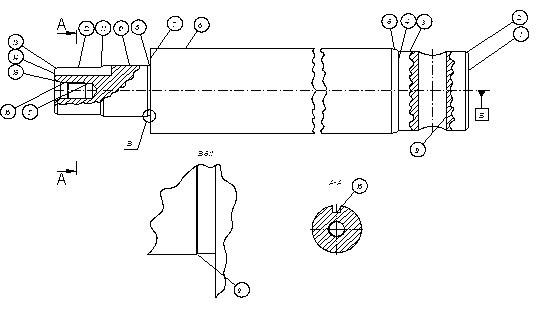

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев