Навигация

Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки

5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки

Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства делается по формуле:

![]() деталей/смена,

деталей/смена,

где ![]() - время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

- время выполнения холостых (вспомогательных) операций в условиях неавтоматизированного производства.

Сравнивая полученное значение (35 деталей/смена) с заданной сменной производительностью обработки (250 деталей/смена), приходим к выводу, что в неавтоматизированном производстве нельзя обеспечить требуемую производительность. Следовательно, необходимо разработать оптимальный структурно-композиционный вариант автоматической линии, который должен обеспечивать заданную производительность обработки.

6. Основные положения относительно выбора рационального варианта структуры автоматической линии

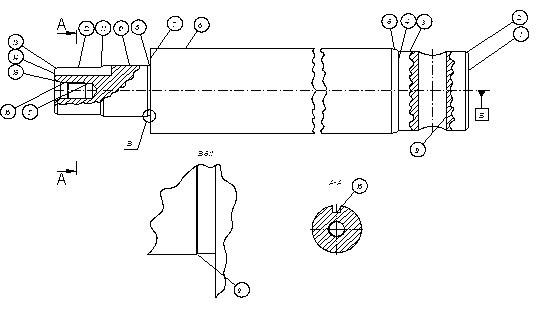

При обработке на автоматической линии переходника технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

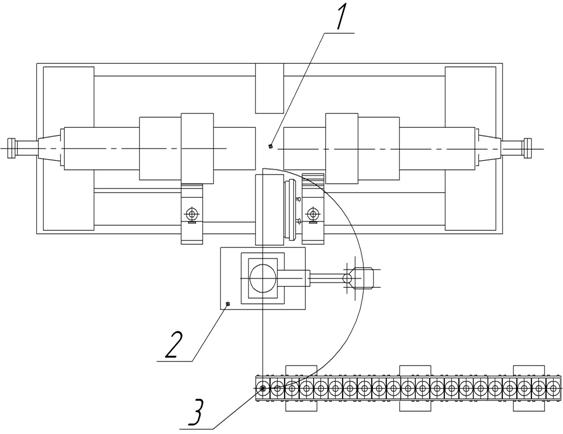

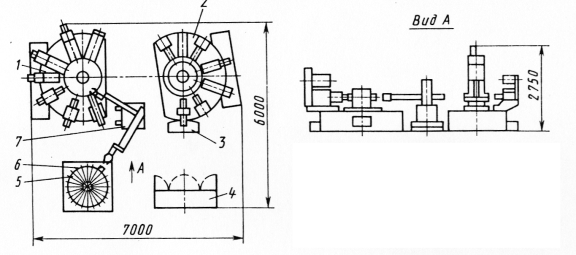

Известно, что увеличение степени дифференциации технологического процесса обработки сопровождается возрастанием технологической производительности обработки k0. Максимально дифференцировав операции, получим следующую структурную схему:

Данную структуру можно реализовать на практике двумя способами:

- с использованием станков, возле которых находятся промышленные роботы для загрузки и выгрузки заготовок, и транспортная система для перемещения заготовок от позиции к позиции;

- с использованием специальных силовых головок, которые производят обработку заготовок прямо на транспортере.

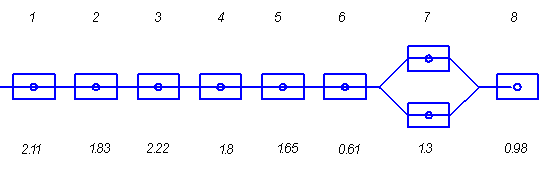

1 ВАРИАНТТехнологический процесс.

010 Агрегатная

1 позиция – Сверлильная операция tр=0,35мин

Обработать 3 отв. Æ18/36мм, на глубину 13+1,1мм, комбинированным инструментом сверло – зенкер.

2 позиция – Сверлильная операция tр=0,38мин

Сверлить отв. Æ9/18мм, на глубину 85мм, комбинированным инструментом сверло-сверло.

3 позиция – Сверлильная операция tр=0,21мин

Сверлить отв. Æ9/18мм, на глубину 45мм, комбинированным инструментом сверло-сверло.

4 позиция – Сверлильная операция tр=0,18мин

Сверлить отв. Æ18мм, на глубину 45мм, инструмент сверло спиральное

5 позиций – Сверлильная операция tр = 0,04мин.

Рассверлить отв. Æ22 на глубину 6 мм, инструмент сверло спиральное.

020 Агрегатная

1.1 позиций – Сверлильная операция tр = 0,5мин.

Сверлить отв. Æ18мм, инструмент сверло спиральное.

1.2 позиций – Сверлильная операция tр = 0,39мин.

Сверлить отв. Æ16мм, инструмент сверло спиральное.

1.3 позиций – Сверлильная операция tр = 0,27мин.

Сверлить отв. Æ19,5мм под резьбу, инструмент сверло спиральное.

2.1 позиций – Сверлильная операция tр = 0,7мин.

Обработать отв. Æ31,5/34,4/1,6Х450, комбинированным инструментом зенкер – зенкер – зенковка, на глубину 30мм.

2.2 позиций – Сверлильная операция tр = 0,37мин.

Обработать отв. Æ24,5/28,4/1,6х450, на глубину 29 мм, инструмент зенкер – зенкер – зенковка.

2.3 позиций – Сверлильная операция tр = 0,27мин.

Сверлить отв. Æ19,5мм под резьбу, инструмент сверло спиральное.

2.4 позиций – Сверлильная операция tр = 0,17мин.

Нарезать резьбу G1/2-B, на глубину 16+1,1мм, инструмент метчик.

3.1 позиций – Сверлильная операция tр = 0,24мин.

Обработать отв. Æ32Н9/М36х1,5, на глубину 18 мм, инструмент развертка – метчик.

3.2 позиций – Сверлильная операция tр = 0,24мин.

Обработать отв. Æ25Н9/М30х1,5, на глубину 18мм, инструмент развертка – метчик.

3.3 позиций – Сверлильная операция tр = 0,17мин.

Нарезать резьбу G1/2-B, на глубину 16+1,1мм, инструмент метчик.

030 Агрегатная

1 позиций – Сверлильная операция tр = 0,17мин.

Сверлить отв. Æ18 мм, на глубину 22мм, инструмент сверло спиральное.

2 позиций – Сверлильная операция tр = 0,08мин.

Зенкеровать отв. Æ48мм, на глубину 5мм, инструмент зенкер.

3 позиций – Сверлильная операция tр = 0,05мин.

Рассверлить отв. Æ25Н12, на глубину 4мм, инструмент сверло спиральное.

Лимитирующей позицией является сверлильная операция, для которой tр=0,7 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

![]() деталей/смена,

деталей/смена,

где ТЦ – время рабочего цикла АЛ, мин;

![]() мин,

мин,

tр(q) - время машинной обработки на лимитирующей позиции, мин;

![]() - время несовмещенных вспомогательных ходов цикла.

- время несовмещенных вспомогательных ходов цикла.

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

Уточненный расчет полной производительности выполним по формуле:

,

,

где Кзаг=0,85 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

Внецикловые затраты определяются по формуле:

![]() ,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

Затраты времени из-за выхода из строя инструмента определяются по формуле:

![]() ,

,

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т - нормативная стойкость инструмента, мин;

tз - время, необходимое для замены инструмента при его износе, мин;

tпр - средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 4.

Таблица 6. 1 – Расчет времени затрат по инструменту.

| № п/п | Инструмент | tр мин. | Т мин. | tз+tпр мин. | tин мин. |

| 1 2 3 4 5 | Сверло – зенкер Сверло – сверло Сверло – сверло Сверло Сверло | 0,35 0,38 0,21 0,18 0,04 | 45 45 45 45 45 | 1,12 1,12 1,12 1,12 1,12 | 0,008 0,01 0,005 0,0045 0,001 |

| 1.1 1.2 1.3 2.1 2.2 2.3 2.4 3.1 3.2 3.3 | Сверло Сверло Сверло Зенкер – зенкер – зенковка Зенкер – зенкер – зенковка Сверло Метчик Развертка – метчик Развертка – метчик Метчик | 0,5 0,39 0,27 0,7 0,37 0,27 0,17 0,24 0,24 0,27 | 45 45 45 50 50 45 90 50 50 90 | 1,12 1,12 1,12 1,18 1,18 1,12 1,27 1,68 1,68 1,68 | 0,012 0,0097 0,0067 0,0165 0,008 0,0067 0,005 0,008 0,008 0,005 |

| 1 2 3 | Сверло Зенкер Сверло | 0,17 0,08 0,05 | 45 50 45 | 1,12 1,18 1,12 | 0,004 0,0018 0,0012 |

| 0,1211 |

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле:

tос![]() ,

,

где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции;

tр – время работы j-го нормализованного узла при выпуске единицы продукции;

k – общее количество нормализованных узлов в оснащении конкретной позиции.

Таблица 6. 2 – Расчет затрат по оснащению первого варианта.

| Позиция | Наименование механизмов | tп, мин. | tр, мин. | tос, мин. |

| 1 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,18 0,23 1,43 0,48 0,24 1,2 0,1 1,25 | 0,1 0,05 0,7 0,7 0,7 0,7 2 0,18 2 | 0,0005 0,0001 0,0007 0,01 0,0034 0,0017 0,024 0,0002 0,025 |

| 2 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Конвейерный стол 9. Силовая головка | 0,55 0,03 0,23 1,43 0,8 0,24 2,4 0,1 2,5 | 0,1 0,05 0,7 0,7 0,7 0,7 4 0,3 4 | 0,0005 0,0001 0,0016 0,01 0,0056 0,0016 0,096 0,0003 0,1 |

| 3 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,03 0,23 1,43 0,24 0,24 0,72 0,1 0,75 | 0,1 0,05 0,7 0,7 0,7 0,7 1,2 0,12 1,2 | 0,0005 0,0001 0,0007 0,01 0,0017 0,0017 0,0086 0,0001 0,009 |

| 0,32 |

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смена.

деталей/смена.

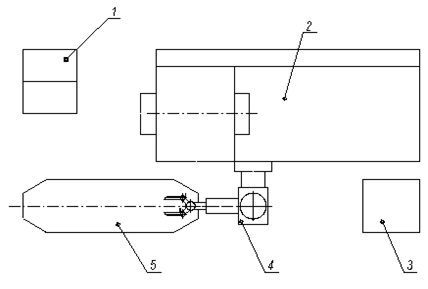

2 ВАРИАНТ

Технологический процесс

010 Агрегатная

1 позиция – обработать 3 отв. Æ18/36мм

2 позиция – сверлить отв. Æ9/18мм

3 позиция – сверлить отв. Æ9/18 мм

4 позиция – сверлить отв. Æ18 мм

5 позиция – рассверлит отв. Æ22мм

020 Агрегатная

1 позиция – сверлить отв. Æ18 мм

2 позиция – обработать отв. Æ 31,5/34,4/1,6х450

3 позиция – обработать отв. Æ32/М36х1,5

030 Агрегатная

1 позиция – сверлить отв. Æ16мм

сверлить отв. Æ19,5мм

2 позиция – обработать отв. Æ24,5/28,6/1,6х450

сверлить отв. Æ19,5 мм

нарезать резьбу G1/2-B

3 позиция – обработать отв. Æ25/М30х1,5

нарезать резьбу G1/2-B

040 Агрегатная

1 позиция – сверлить отв. Æ 18мм

2 позиция – зенкеровать отв. Æ 48 мм

3 позиция – рассверлить отв. Æ 25 мм

Таблица 6.3 – Расчет затрат по оснащению второго варианта.

| Позиция | Наименование механизмов | tп, мин. | tр, мин. | tос, мин. |

| 1 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,18 0,23 1,43 0,48 0,24 1,2 0,1 1,25 | 0,1 0,05 0,7 0,7 0,7 0,7 2 0,18 2 | 0,0005 0,0001 0,0007 0,01 0,0034 0,0017 0,024 0,0002 0,025 |

| 2 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,03 0,23 1,43 0,24 0,24 0,72 0,1 2,5 | 0,1 0,05 0,7 0,7 0,7 0,7 1,2 0,3 1,2 | 0,0005 0,0001 0,0016 0,01 0,0056 0,0016 0,096 0,0003 0,1 |

| 3 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,03 0,23 1,43 0,56 0,24 1,68 0,1 1,75 | 0,1 0,05 0,7 0,7 0,7 0,7 2,8 0,3 2,8 | 0,0005 0,0001 0,0016 0,01 0,004 0,0016 0,04 0,0003 0,049 |

| 4 | 1. Узел подачи и загрузки заготовки 2. Механизм фиксации 3. Гидравлическое оборудование 4. Электрооборудование 5. Система охлаждения 6. Транспортер стружки 7. Силовой стол с гидроприводом 8. Поворотный стол 9. Силовая головка | 0,55 0,03 0,23 1,43 0,24 0,24 0,72 0,1 0,75 | 0,1 0,05 0,7 0,7 0,7 0,7 1,2 0,12 1,2 | 0,0005 0,0001 0,0007 0,01 0,0017 0,0017 0,0086 0,0001 0,009 |

| 0,43 |

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смена.

деталей/смена.

Похожие работы

... где - производительности в условиях неавтоматизированного производства, шт/смену; - время выполнения холостых операций, . (шт/смену) 2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе ...

... рациональную из них 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев