Навигация

Структурный анализ кулачкового механизма

2.3 Структурный анализ кулачкового механизма

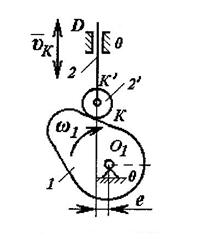

Трехзвенный кулачковый механизм состоит из стойки 0, кулачка 1, толкателя 2, ролика 2’ (см. рисунок 4). Кулачок совершает равномерное вращательное движение с угловой скоростью ωк, толкатель совершает прямолинейное возвратно-поступательное движение со скоростью vА.

Рисунок 4 – Структурная схема кулачкового механизма

Классификация кинематических пар кулачкового механизма приведена в таблице 2.

Таблица 2 - Классификация кинематических пар

| Обозначение | Наименование | Звенья | Класс кинематической пары |

| О1 | Вращательная | Кулачок 1- стойка 0 | 5 |

| А | Кулачковая | Кулачок 1- толкатель 2 | 4 |

| А’ | Вращательная (пассивная) | Ролик 2’- толкатель 2 | 5 |

| В | Поступательная | Толкатель 2- стойка 0 | 5 |

По формуле 1 определяем степень свободы кулачкового механизма:

где n=3;

p4=1;

p5=2.

W=3![]() (3-1)-2

(3-1)-2![]() 2-1

2-1![]() 1=1

1=1

Для привода кулачкового механизма достаточно одного источника движения.

3. Кинематический анализ и синтез механизмов

Кинематический синтез механизмов сводится к определению основных размеров звеньев по структурным схемам и закономерностям движения. По полученным размерам строятся кинематические схемы механизмов.

Кинематический анализ механизмов сводится к решению следующих задач:

- разметка траектории движения всех звеньев механизма, позволяющая рационально спроектировать корпусные детали механизма;

- определение скоростей характерных точек механизма в различных его положениях, сто позволяет найти кинетическую энергию всех подвижных звеньев механизма;

- определение ускорений характерных точек механизма для последующего нахождения силы инерции звеньев.

Результаты аналитического анализа используют при динамическом исследовании агрегата.

3.1 Кривошипно-ползунный механизм

3.1.1 Кинематический синтез центрального кривошипно-ползунного механизма

Определяем ход поршня, h0,, м:

h0=![]() , (3)

, (3)

где vср – средняя скорость движения поршня, м/с;

n1 – частота вращения коленчатого вала, об/мин.

h0=![]() м

м

Определяем радиус кривошипа, r, м:

r=h0/2, (4)

r=0,128/2=0,064 м

Определяем длину шатуна, l, м:

l=r/ λ, (5)

l=0,064х4,8=0,307 м

По известным размерам звеньев вычерчиваем кинематическую схему КПМ.

Определяем масштабный коэффициент длин, μl, м/мм:

μl=![]() , (6)

, (6)

где rист – истинное значение радиуса кривошипа, м;

О1А – отрезок на чертеже, отображающий ход поршня, мм.

μl=![]() м/мм

м/мм

3.1.2 Анализ кривошипно-ползунного механизма

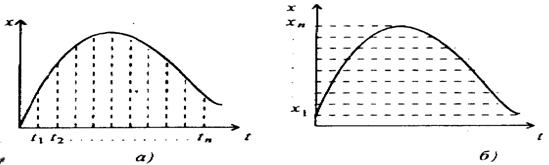

3.1.2.1 Графический метод планов

Угол поворота кривошипа О1Аi разбиваем на 12 частей. За начало отсчета принимаем положение кривошипа и шатуна, соответствующее нижней мертвой точке ползуна. Из точек Аi циркулем отмеряем расстояние равное длине шатуна АВ в масштабе и на линии движения ползуна делаем засечки. Соединив точки Аi с соответствующими точками Вi,, получаем промежуточные положения шатуна.

Определяем положение ползуна в соответствующих точках, SBi, м:

![]()

SBi=![]() , (7)

, (7)

![]() где SBi – положение ползуна на чертеже:

где SBi – положение ползуна на чертеже:

SB1=7 мм, SB2=28 мм, SB3=56 мм, SB4=91 мм, SB5=117 мм, SB6=128 мм.

SB1=7х10-3=0,007 м

SB2=0,028 м, SB3=0,056 м, SB4=0,91 м, SB5=0.117 м, SB6=0,128 м

На плане положений отмечаем точку S1, соответствующую положению центра тяжести кривошипа из соотношения ![]() ; точку S2,- центр тяжести шатуна из соотношения

; точку S2,- центр тяжести шатуна из соотношения ![]() .

.

Для двенадцати положений КПМ необходимо построить совмещенные планы скоростей и ускорений.

Так как звено О1А совершает вращательное движение, то траекторией точки А является окружность с центром в точке О1.. Вектор скорости точки А направлен перпендикулярно радиусу О1А, в сторону вращения кривошипа.

Определяем скорость точки А, vAм/с:

vA=ω1![]() r=const, (8)

r=const, (8)

где ω1 – угловая скорость кривошипа, рад/с.

ω1=![]() , (9)

, (9)

где n1 – частота вращения коленчатого вала, м/с.

ω1=![]() рад/с

рад/с

vA=293,07![]() 0,064=18,75 м/с

0,064=18,75 м/с

![]() На чертеже строим вектор скорости vA, в виде отрезка pva=93,75 мм из полюса pvплана скоростей.

На чертеже строим вектор скорости vA, в виде отрезка pva=93,75 мм из полюса pvплана скоростей.

Определяем масштаб плана скоростей, μv, ![]() :

:

μv=![]() , (10)

, (10)

μv=![]()

![]()

Ползун совершает возвратно-поступательное движение, вектор скорости точки В направлен параллельно линии перемещения ползуна. Связь между скоростями точек А и В ползуна выражается векторным уравнением:

![]()

![]()

![]()

vВ=vА+vВА, (11)

![]()

![]() где vВ – вектор абсолютной скорости точки В;

где vВ – вектор абсолютной скорости точки В;

vА – вектор скорости переносного движения полюса;

![]()

![]() vВА – вектор относительной скорости точки В по отношению к точке А.

vВА – вектор относительной скорости точки В по отношению к точке А.

![]() Вектор vВА направлен перпендикулярно текущему положению шатуна. На плане скоростей (чертеж ЧГУ.С.КП.150404.00.0.00.01) проводим этот вектор из точки а вектора

Вектор vВА направлен перпендикулярно текущему положению шатуна. На плане скоростей (чертеж ЧГУ.С.КП.150404.00.0.00.01) проводим этот вектор из точки а вектора ![]() до линии действия скорости ползуна для всех 12 положений. На пересечении линий действия скоростей vВА и vВ находим точку Вi.

до линии действия скорости ползуна для всех 12 положений. На пересечении линий действия скоростей vВА и vВ находим точку Вi.

Определяем скорость точки В, м/с:

![]() vВi=μv

vВi=μv![]()

![]() , (12)

, (12)

vВ1=0,2![]() 36=7,2 м/с

36=7,2 м/с

Определяем относительную скорость точки В относительно полюса-точки А, м/с:

![]()

vВАi=μv![]()

![]() , (13)

, (13)

vВА1 =0,2![]() 83=16,6 м/с

83=16,6 м/с

Определяем угловую скорость шатуна, w2, рад/с:

w2i=vВАi /l, (14)

w2 1 =16,6 /0,307=54,07 рад/с

Определяем абсолютную скорость центра тяжести кривошипа, vS1,,м/с:

vS1= vА![]() , (15)

, (15)

vS1= 18,75![]() 0,4=7,5 м/с

0,4=7,5 м/с

Определяем абсолютную скорость центра тяжести шатуна, vS2,,м/с:

vS2i= μv![]()

![]() , (16)

, (16)

vS21= 0,2![]() 62=12,4 м/с

62=12,4 м/с

Результаты планов скоростей представим в виде таблицы 3.

Таблица 3 – Результаты планов скоростей КПМ

| Номер положения | vA, м/с | vВ, м/с | vВА, м/с | w2, рад/с | vS1, м/с | vS2, м/с |

| 0 | 18,75 | 0 | -18,75 | -61 | 7,5 | 0 |

| 1 | 18,75 | 7,2 | -16,2 | -52,7 | 7,5 | 12,4 |

| 2 | 18,75 | 14,4 | -9,4 | -30,6 | 7,5 | 16 |

| 3 | 18,75 | 18,75 | 0 | 0 | 7,5 | 18,75 |

| 4 | 18,75 | 17,4 | 9,4 | 30,6 | 7,5 | 17,6 |

| 5 | 18,75 | 10,4 | 16,2 | 52,7 | 7,5 | 13,6 |

| 6 | 18,75 | 0 | 18,75 | 61 | 7,5 | 0 |

| 7 | 18,75 | -11,2 | -16,2 | -52,7 | 7,5 | -13,6 |

| 8 | 18,75 | -18 | -9,4 | -30,6 | 7,5 | -17,6 |

| 9 | 18,75 | -18,75 | 0 | 0 | 7,5 | -18,75 |

| 10 | 18,75 | -14 | 9,4 | 30,6 | 7,5 | -16, |

| 11 | 18,75 | -7,2 | 16,2 | 52,7 | 7,5 | -12,4 |

| 12 | 18,75 | 0 | -18,75 | -61 | 7,5 | 0 |

Построение плана ускорений начинаем с вычисления ускорения точки А.

Полное ускорение точки А складывается из нормального аnАО1 и касательного аtАО1 ускорений:

аАО1=аnАО1+аtАО1, (17)

Определяем нормальное ускорение, аnАО1, м/с2:

аnАО1= vA![]() ω1, (18)

ω1, (18)

аnАО1= 18,75![]() 293,07=5495,06 м/с2

293,07=5495,06 м/с2

Касательное ускорение определяется по формуле, м/с2:

аtАО1=ε1![]() r, (19)

r, (19)

где ε1- угловое ускорение кривошипа, с-2.

При равномерном вращении кривошипа ε1=![]() =0

=0

Следовательно ускорение аАО1=аnАО1=5495,06 м/с2

![]() На плане ускорений строим вектор аАО1=110 мм из полюса pa параллельно текущему положению кривошипа в направлении от точки А к точе О1.

На плане ускорений строим вектор аАО1=110 мм из полюса pa параллельно текущему положению кривошипа в направлении от точки А к точе О1.

Определяем масштаб плана ускорений, μа, ![]() :

:

![]()

μа= аnАО1/paa, (20)

μа= 5495,06/110=50 ![]()

Определяем вектор ускорения точки В:

![]()

![]()

![]()

![]() аВ= аА+аnВА+аtВА, (21)

аВ= аА+аnВА+аtВА, (21)

![]() где аnВА- нормальная составляющая относительного ускорения движения точки В шатуна по отношению к точке А кривошипа.

где аnВА- нормальная составляющая относительного ускорения движения точки В шатуна по отношению к точке А кривошипа.

![]() Направлен параллельно положению шатуна от точки В к точке А;

Направлен параллельно положению шатуна от точки В к точке А;

аtВА- касательная составляющая относительного ускорения аВА, направлен перпендикулярно вектору нормального ускорения

Определяем ускорение аnВА, м/с2:

аnВАi= v2ВАi/l, (22)

аnВА1= 16,22/0,307=854,85 м/с2

![]() Определяем чертежное значение длины вектора аnВАi, мм:

Определяем чертежное значение длины вектора аnВАi, мм:

![]()

аа1= аnВА1/ μа, (23)

![]() аа1= 854,85/ 50=17,1 мм

аа1= 854,85/ 50=17,1 мм

![]() Из точки а строим вектор аа1 параллельно текущему положению шатуна в направлении от точки Вi к точке Аi. Через точку а1 проводим линию действия касательного ускорения аtВi,, перпендикулярно данному положению шатуна до пересечения с линией перемещения ползуна - точка в.

Из точки а строим вектор аа1 параллельно текущему положению шатуна в направлении от точки Вi к точке Аi. Через точку а1 проводим линию действия касательного ускорения аtВi,, перпендикулярно данному положению шатуна до пересечения с линией перемещения ползуна - точка в.

Определяем ускорение точки В, аВ, м/с2:

![]()

аВi= μа![]() paв, (24)

paв, (24)

аВ1= 50![]() 84=4200 м/с2

84=4200 м/с2

Определяем касательное ускорение шатуна, аtВА, м/с2:

![]() аtВА= μа

аtВА= μа![]() а1в, (25)

а1в, (25)

аtВА1= 50![]() 54=2700 м/с2

54=2700 м/с2

![]() Соединяем точки а и в вектором ав, получаем полное ускорение аВА, точки В в относительном движении к полюсу точке А:

Соединяем точки а и в вектором ав, получаем полное ускорение аВА, точки В в относительном движении к полюсу точке А:

![]() аВА1= μа

аВА1= μа![]() ав, (26)

ав, (26)

аВА1= 50![]() 52=2600 м/с2

52=2600 м/с2

Определяем ускорение центра тяжести кривошипа, аS1,м/с2:

аS1= μа![]() рS1, (27)

рS1, (27)

аS1= 50![]() 44=2200 м/с2

44=2200 м/с2

Определяем ускорение центра тяжести шатуна, аS2, м/с2:

аS2= μа![]() рS2, (28)

рS2, (28)

аS2= 50![]() 95=4750 м/с2

95=4750 м/с2

Определяем угловое ускорение шатуна, ε2, с-2:

ε2=аtВА/l, (29)

ε2=2700/0,307=8795 с-2

Результаты планов ускорений представим в виде таблицы 4

Таблица 4 - Результаты планов ускорений

| № положения | аА, м/с2 | аnВАi, м/с2 | аВ,, м/с2 | аtВА, м/с2 | ε2, с-2 | аS1, м/с2 | аS2, м/с2 |

| 0 | 5495,06 | 5500 | 4200 | 0 | 0 | 2200 | 0 |

| 1 | 5495,06 | 854,85 | 4200 | 2700 | 8795 | 2200 | 4750 |

| 2 | 5495,06 | 287,8 | 3200 | 4700 | 15309,45 | 2200 | 4100 |

| 3 | 5495,06 | 0 | 1200 | 5700 | 18566,78 | 2200 | 3300 |

| 4 | 5495,06 | 287,8 | 2250 | 4700 | 15309,45 | 2200 | 3750 |

| 5 | 5495,06 | 854,85 | 5150 | 2700 | 8795 | 2200 | 5150 |

| 6 | 5495,06 | 5500 | 5950 | 0 | 0 | 2200 | 0 |

| 7 | 5495,06 | 854,85 | 5150 | 2700 | 8795 | 2200 | 5150 |

| 8 | 5495,06 | 287,8 | 2250 | 4700 | 15309,45 | 2200 | 3750 |

| 9 | 5495,06 | 0 | 1200 | 5700 | 18566,78 | 2200 | 3300 |

| № положения | аА, м/с2 | аnВАi, м/с2 | аВ,, м/с2 | аtВА, м/с2 | ε2, с-2 | аS1, м/с2 | аS2, м/с2 |

| 10 | 5495,06 | 287,8 | 3200 | 4700 | 15309,45 | 2200 | 4100 |

| 11 | 5495,06 | 854,85 | 4200 | 2700 | 8795 | 2200 | 4750 |

| 12 | 5495,06 | 4200 | 4200 | 0 | 0 | 2200 | 0 |

Похожие работы

... использовать подобным образом, превышает 1020 Дж в год, т. е. сравнима С энергией, получаемой от сжигания химического топлива на Земном шаре в течение года». Использование новых источников энергии весьма важно для развития энергетики Крайнего Севера. §2.3.ПРЕОБРАЗОВАТЕЛЬ С КОЛЕБЛЮЩИМИСЯ МАГНИТАМИ Фарадей открыл закон электромагнитной индукции с помощью постоянного магнита в виде стержня, ...

... (неочищенный газ при температуре, около 800oC) CO - в CO2 - 0,50 H2 - в H2O - 0,54 д) электроэнергия - 230 кВт·ч/т3 Формула изобретения: 1. Установка для получения расплавов железа, в частности расплавов стали, таких, как расплавы нерафинированной стали, включающая емкость электродуговой печи с боковыми стенками, крышкой и дном, внутри которой помещаются электроды, емкость для переплава, ...

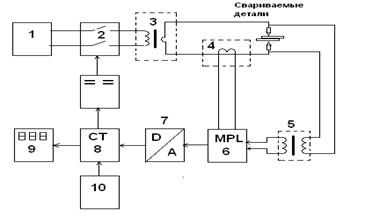

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

... и целенаправленный путь. Электрическую энергию легко можно передавать на большие расстояния и непосредственно использовать для самых разнообразных целей. Все прежние машины и механизмы требовали «топлива», т. е. источника энергии, непосредственно на месте: паровая машина не в состоянии работать без достаточного количества топлива, ветряная мельница – без ветра, водяная мельница – без потока воды. ...

0 комментариев