Навигация

Расчет норм времени на сверлильной, фрезерной и токарной операциях

Житомирский государственный технологический университет

Кафедра ТМ и КТС

Группа МС-112

Курсовая работа

по дисциплине «Техническое нормирование»

ТЕМА:

«Расчет норм времени на сверлильной, фрезерной и токарной операциях»

Исполнил:

Проверил:

Житомир

Содержание

1. Расчет нормы времени на сверлильной операции

2. Расчет нормы времени на фрезерной операции

3. Расчет нормы времени на токарной операции

Список литературы

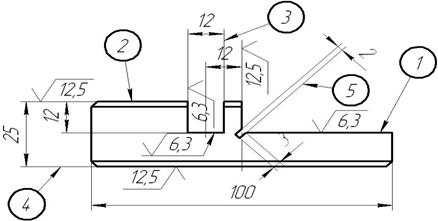

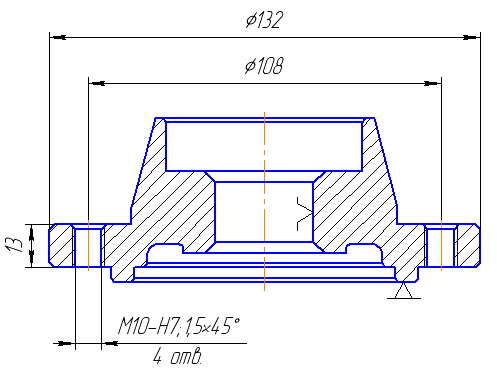

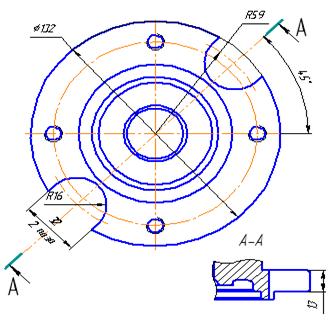

1. Расчёт нормы времени на сверлильной операции Исходные данные:

1. Деталь — шайба

2. Величина партии запуска деталей N = 257 шт.

3. Операция — сверлильная.

4. Обрабатываемый материал — чугун СЧ20, σв=196 МПа = 19,6 кг/мм2; НВ 170…241.

5. Станок — радиально-сверлильный мод. 2Н55. Частоты вращения шпинделя и величины подач станка см. в табл. 1-3:

Таблица 1

Частота вращения шпинделя станка мод. 2Н55, мин-1

| 20 | 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | 125 |

| 160 | 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 |

| 1250 | 1600 | 2000 |

| |||||

Таблица 2

Частота обратного вращения шпинделя станка мод. 2Н55, мин-1

| 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 |

| 1600 | 2000 |

| ||||||

Таблица 3

Подачи станка мод. 2Н55, мм/об

| 0,056 | 0,08 | 0,112 | 0,16 | 0,224 | 0,315 | 0,45 | 0,63 | 0,90 | 1,25 |

| 1,80 | 2,5 |

| |||||||

6. Режущий инструмент:

- сверло спиральное Ø8,4 ГОСТ 1604-71;

- метчик Ø10 ГОСТ 3266-81;

- зенковка коническая 45º, Ø16 ГОСТ 14953-80 прямая и обратная.

Материал всех инструментов – быстрорежущая сталь Р6М5.

7. Измерительный инструмент: калибры пробки.

8. Приспособление: самоцентрирующие машинные тиски с ручным зажимом, сверление по разметке.

9. Вспомогательный инструмент: быстросменный сверлильный патрон с комплектом переходных втулок и плавающим патроном для разверток.

Расчет массы заготовки

Массу чугунной заготовки после предварительной токарной (фрезерной) обработки определяем по формуле:

m = V ρ = (πd 2/4h) ρ,

где V = πd 2/4h — объем заготовки;

d = 160 мм — диаметр заготовки;

h = 10 мм — высота заготовки;

ρ = 7000 кг/м3 — плотность чугуна.

Масса заготовки составит:

m = (π 0,162 /4∙ 0,01) 7000 ≈ 1,407 (кг).

Принимаем для дальнейших расчетов вес заготовки равным 1,4 кг.

Расчет режимов резания

Принимаем, предварительно:

Подача:

по карте 46, стр. 110, [2] подачу для сверления:

Для сверла Ø8,4 мм , группа подач I (сверление отверстий в жёстких деталях) – S=0,28–0,34 мм/об

Согласовываем по станку:

S1=0,315 мм/об,

Подачу для метчика Ø10 мм примем равной шагу резьбы по карте 84, стр. 149, [2]:

S5=1,25 мм/об.

По карте 58, стр. 122, [2] выберем подачу для зенкования фаски 6: группа подач I – S=0,6…0,7 мм/об.

Согласовываем по станку:

S6=0,63 мм/об.

Скорость резания, предварительно определяем:

по карте 47, стр. 111, [2], для сверления поверхности 1.

Для обработки чугуна группа твердости 170-255 НВ и подачи S до 0,4:

При диаметре сверла до 20: V1=27 м/мин.

По карте 84, стр. 149, [2] для нарезания резьбы метчиком диаметром 10 мм в сером чугуне скорость резания: V5 = 6,9 м/мин, учитывая поправочные коэффициенты:

- на группу твёрдости чугуна: ![]() ;

;

- на класс точности резьбы: ![]() ;

;

- на материал режущей части: ![]() ;

;

Скорость резания примет значение: V5 = 6,9*0,7 = 4,83 (м/мин)

По карте 60, стр. 123, [2], для зенкования поверхностей 6 для обработки чугуна группа твердости 170-255 НВ, подачи S до 0,75, зенковка цельная Р6М5, глубина резания 1мм:

V6=24,5 м/мин.

Находим частоты вращения шпинделя для каждой поверхности:

Поверхность 1 сверление Ø8,4:

n1 = 1000V1/(pd1) = 1000*27/(3,14*8,4) ≈ 1023,7 (мин-1).

Принимаем по станку n1=1000 мин-1.

Поверхность 5, нарезание резьбы Ø10:

n5 = 1000V5/(pd5) = 1000*4,83/(3,14*10) ≈ 154,7 (мин-1).

Принимаем по станку n5=160 мин-1.

Поверхность 6, зенкование фаски 1*45º зенковкой конической:

n6 = 1000V6/(pd6) = 1000*24,5/(3,14*(8,4+1*2) ≈ 750,2 (мин-1).

Принимаем по станку n6=800 мин-1.

Результаты расчета режимов резания сводим в таблицу 4.:

Таблица 4.Режимы резания при обработке детали

| Номер поверхности | Содержание перехода | Частота вращения шпинделя, мин-1 | Подача, мм/об |

| 1 | Сверление Ø 8,4 | 1000 | 0,315 |

| 5 | Нарезание резьбы М10 | 160 | 1,25 |

| 6 | Зенкование фаски 1*45º | 800 | 0,63 |

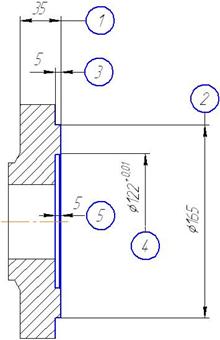

Структура операции

Структура операции устанавливается с учетом необходимости переключения режимов резания, смены режущего инструмента и контрольных замеров для каждой поверхности. Для этого используем данные расчетов режимов резания (см. табл. 4) и требования к точности обработки каждой поверхности (см. чертеж детали).

1. Установить, закрепить и снять деталь:

2. Обработка поверхности 1:

2.1. Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

2.2. Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

2.3. Сверлить Ø8,4 (поверхность 1) на проход.

3. Обработка поверхности 6:

3.1. Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

3.2. Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

3.3. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

3.4. Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

3.5. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

4. Обработка поверхности 5:

4.1. Установить режимы резания для нарезания резьбы на поверхности 5 - М10.

4.2. Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

4.3. Нарезать резьбу в отверстии на поверхности 5.

5. Открепить, закрепить шпиндельную головку станка и переместить ее на 80 мм.

6. Обработка поверхности 1:

6.1. Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

6.2. Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

6.3. Сверлить Ø8,4 (поверхность 1) на проход.

7. Обработка поверхности 6:

7.1. Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

7.2. Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

7.3. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

7.4. Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

7.5. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

8. Обработка поверхности 5:

8.1. Установить режимы резания для нарезания резьбы на поверхности 5 - М10.

8.2. Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

8.3. Нарезать резьбу в отверстии на поверхности 5.

9. Произвести контрольные замеры поверхностей 5 каждой 10-й детали.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

tO=(l +l1)i / (ns),

гдеl — длина обрабатываемой поверхности (определяется по чертежу), мм;

l1= длина врезания и перебега инструмента (определяется согласно приложению 1, стр. 206, [1]), мм;

l2 — длина прохода при взятии пробных стружек, при работе мерным инструментом l2=0;

i — число проходов при обработке данной поверхности; (і=2, т.к. в детали 2 отверстия)

n — частота вращения шпинделя, мин-1;

s — подача, мм/об.

(при нарезании резьбы l1 - длина рабочей части метчика)

Определяем величины длин для каждой поверхности в соответствии с принятой структурой операции, заданными размерами по чертежу, заданными режущими инструментами и необходимостью делать проходы для взятия пробных стружек (Приложение 1, стр. 206, [1]).

Результаты сводим в табл. 5.

Таблица 5.

Длины обработки, врезания и перебега, на взятие пробной стружки, мм.

| Номер перехода | Содержание перехода | Длина поверхности l, мм | Длина врезания и перебега l1, мм | Общая длина (l + l1) , мм |

| 1, 5 | Сверление пов. 1 до Ø8,4 | 10 | 5 | 15 |

| 2, 6 | Зенкование пов. 6 – фаски 1*45º | (10,4-8)/2 = 1,2 | 2 | 3,2 |

| 3, 7 | Зенкование пов. 6 – фаски 1*45º | (10,4-8)/2 = 1,2 | 2 | 3,2 |

| 4, 8 | Нарезание резьбы на пов. 5 | 10 | 18 | 28 |

Определяем основное время для каждого перехода, учитывая данные табл. 4 и 5.

Переход 1, 5. Сверление пов. 1 до Ø8,5:

∑tO1, 5 = 2*(15) / (1000*0,315) ≈ 0,1 мин.

Переход 2, 3, 6, 7. Зенкование пов. 6 – фаски 1*45º

∑tO2,3,6,7= 4*(3,2) / (800*0,63) ≈ 0,025 мин.

Переход 4, 8. Нарезание резьбы:

∑tO4, 8 = 2*(28) / (160*1,25) ≈ 0,28 мин.

Общее основное (технологическое) время, необходимое для обработки всех поверхностей детали, составляет:

tO= tO1+ tO2+ tO3+ tO4 + tO5+ tO6+ tO7 + tO8 = 0,1+0,025+0,28 ≈ 0,4 мин.

Определение вспомогательного времени

Вспомогательное время на установку и снятие детали

Вспомогательное время на установку и снятие детали весом 1,4 кг в самоцентрирующих призматических машинных тисках с ручным зажимом определяем по карте 9, стр. 43, [1] (позиция №23) tУст = 0,15 мин.

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом, при обработке несколькими инструментами в операции устанавливается по карте №29 для радиально-сверлильных станков, стр. 102-105, [1]

Максимальный диаметр сверления станка 2Н55 составляет 50 мм, следовательно он относится ко ІІ группе

Вспомогательное время, не вошедшее в комплексное время, связанное с переходом:

Переход 1, поверхность 1 – сверление Ø8,4 на проход.

à Для II группы станков, вспомогательное время, связанное с переходом при сверлении по разметке с механической подачей, наибольшим диаметром просверливаемого отверстия до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

tПер1 = 0,11 мин (позиция№1).

à Время на изменение числа оборотов шпинделя

tп1 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts1 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 15 мм в быстросменном патроне без выключения вращения шпинделя:

tРИ1 = 0,05 мин (поз. №15).

à Суммарное вспомогательное время, связанное с переходом 1:

tПер1 = 0,11+0,09+0,09+0,05 = 0,34 мин.

Переход 2, поверхность 6 – обработка фаски 1*45º до Ø10,4 на верхней плоскости.

à Для II группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

tПер2 = 0,06 мин (позиция №5).

à Время на изменение числа оборотов шпинделя

tп2 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts2 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

tРИ2 = 0,09 мин (поз. №17).

à Суммарное вспомогательное время, связанное с переходом 2:

tПер2 =0,05+0,08+0,08+0,09 = 0,33 мин.

Переход 3, поверхность 6 – обработка фаски 1*45º до Ø10,4 на нижней плоскости.

à Для IІ группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

tПер3 = 0,38 мин (позиция №6).

à Время на изменение величины или направления подачи

ts3 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

tРИ3 = 0,09 мин (поз. №17).

à Суммарное вспомогательное время, связанное с переходом 3:

tПер3 =0,38+0,09+0,09 = 0,56 мин.

Переход 4, поверхность 5 – нарезание резьбы М10 без реверса:

à Для IІ группы станков, вспомогательное время, связанное с переходом при нарезании резьбы без реверса, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия 0 мм:

tПер4 = 0,06 мин (позиция №7).

à Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя:

à

tРИ4 = 0,09 мин (поз. №17).

à Время на изменение числа оборотов шпинделя

à

tп4 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts4 = 0,09 мин (поз. №12).

à Суммарное вспомогательное время, связанное с переходом 4:

tПер4 = 0,06+0,09+0,09+0,09 = 0,33 мин.

Переход 5, поверхность 1 – сверление Ø8,4 на проход.

à Для II группы станков, вспомогательное время, связанное с переходом при сверлении по разметке с механической подачей, наибольшим диаметром просверливаемого отверстия до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия до 200 мм:

tПер5 = 0,14 мин (позиция№1).

à Время на изменение числа оборотов шпинделя

tп5 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts5 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 15 мм в быстросменном патроне без выключения вращения шпинделя:

à tРИ5 = 0,05 мин (поз. №15).

à

à Суммарное вспомогательное время, связанное с переходом 1:

tПер5 = 0,14+0,09+0,09+0,05 = 0,37 мин.

Переход 6, поверхность 6 – обработка фаски 1*45º до Ø10,4 на верхней плоскости.

à Для II группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

tПер6 = 0,06 мин (позиция №5).

à Время на изменение числа оборотов шпинделя

tп6 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts6 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

à tРИ6 = 0,09 мин (поз. №17).

à Суммарное вспомогательное время, связанное с переходом 2:

tПер6 = 0,05+0,08+0,08+0,09 = 0,33 мин.

Переход 7, поверхность 6 – обработка фаски 1*45º до Ø10,4 на нижней плоскости.

à Для IІ группы станков, вспомогательное время, связанное с переходом при зенковании с ручной подачей, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента 0 мм:

tПер7 = 0,38 мин (позиция №6).

à Время на изменение величины или направления подачи

ts7 = 0,09 мин (поз. №13).

à Время на смену инструмента диаметром до 30 мм в быстросменном патроне с выключением вращения шпинделя

à tРИ7 = 0,09 мин (поз. №17).

à Суммарное вспомогательное время, связанное с переходом 3:

tПер7 =0,38+0,09+0,09 = 0,56 мин.

Переход 8, поверхность 5 – нарезание резьбы М10 без реверса:

à Для IІ группы станков, вспомогательное время, связанное с переходом при нарезании резьбы без реверса, наибольшим диаметром до 50 мм и длиной горизонтального перемещения инструмента для обработки следующего отверстия 0 мм:

tПер8 = 0,06 мин (позиция №7).

à Время на смену инструмента диаметром свыше до 30 мм в быстросменном патроне с выключением вращения шпинделя:

tРИ8 = 0,09 мин (поз. №17).

à Время на изменение числа оборотов шпинделя

tп8 = 0,09 мин (позиция №13).

à Время на изменение величины или направления подачи

ts8 = 0,09 мин (поз. №12).

à Суммарное вспомогательное время, связанное с переходом 4:

tПер8 = 0,06+0,09+0,09+0,09 = 0,33 мин.

Общее вспомогательное время, связанное с переходами для всех переходов всех обрабатываемых поверхностей:

tПер = tПер1+ tПер2+ tПер3+ tПер4+ tПер5+ tПер6+ tПер7+ tПер8 =

= 0,34+0,33+0,56+0,33+0,37+0,33+0,56+0,33 = 3,15 мин.

Вспомогательное время на контрольные измерения

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 86, стр. 185-199, [1], в зависимости от измерительного инструмента, точности и величины контролируемого размера, а также длины измеряемой поверхности.

Контролируемые поверхности: №5 – 2 резьбовых отверстия М10-7Н длиной 10 мм. Контроль выборочный, контролируется одна деталь из десяти. Измерительный инструмент – калибры-пробки резьбовые со вставками двусторонние ГОСТ 17758-72.

Контролируемый размер М10-7Н. Для измерения калибром-пробкой резьбовым двусторонним отверстия точностью 2-3 класса для измеряемого размера до 10 мм и длиной измеряемой поверхности до 10 мм, шаге резьбы до 1,5:

tИзм = 0,22 мин (поз. № 233, стр. 195) - на одно отверстие

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей:

tИзмРасч =2 tИзм = 2*0,22 = 0,44 мин ;

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей в расчете на одну деталь (с учетом частоты контроля):

tИзм = tИзмРасч / 10 = 0,44 / 10 ≈ 0,04 мин

Вспомогательное время (расчетное) на операцию составляет:

tв= tУст + tПер + tИзм = 0,15+3,15+0,04 = 3,34 мин;

Уточняем, ориентировочно, время, в количестве рабочих смен, необходимое для обработки всей партии:

пСмен = N * tОп / (8,2*60),

гдеN = 257 — размер партии, шт;

tОп — расчетное оперативное время на изготовление одной детали, мин.

ТОп = ТО + tВ = 0,4+3,34 = 3,74 мин;

8,2 — продолжительность рабочей смены в часах.

Тогда:

пСменн=N * ТОп / (8,2*60) =257*3,74/(8,2*60) ≈ 1,95 смены.

Принимаем поправочный коэффициент на вспомогательное время по карте 1, стр.31, [1] для обработки деталей повторяющихся конструкций на станках среднего размера и суммарной продолжительности обработки партии деталей по трудоемкости за 1-2 смен КtВ = 1, следовательно предварительно рассчитанное оперативное время не изменится:

(С учетом поправочного коэффициента, уточненное вспомогательное время на операцию составит:

ТВ0= КtВ*tВ0= 1,0*3,34 = 3,34 мин.

Тогда, с учетом уточненного вспомогательного времени, оперативное время составит:

ТОп= ТО + tВ = 0,4+3,34 = 3,74 мин.)

Время на обслуживание рабочего места

Время на обслуживание рабочего места определяется для радиально-сверлильных станков (карта 30, стр. 106) в зависимости от наибольшего диаметра просверливаемого отверстия и состоит из времени на техническое обслуживание и времени организационного обслуживания.

Время на обслуживание рабочего места для наибольшего диаметра просверливаемого отверстия 50 мм составит aОбс = 4% оперативного времени (карта 30, стр. 106, [1]).

tОбс= 0,04*3,74 ≈ 0,15 мин

Время перерывов на отдых и личные надобности

Время перерывов на отдых и личные надобности определяется по карте 88, стр. 203, [1] в зависимости от вида подачи, веса детали и продолжительности оперативного времени

Для механической подачи, веса детали до 5 кг и длительности оперативного времени операции свыше 1 мин время перерывов на отдых и личные надобности составит aОтд= 4% оперативного времени.

tОтд = 0,04*3,74 ≈ 0,15 мин

Подготовительно-заключительное время

Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Тп.з.А), времени на дополнительные приемы (Тп.з.Б), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Тп.з.В).

Подготовительно-заключительное определяется по карте 30, стр. 106, [1] для радиально-сверлильных станков и определяется в зависимости от способа установки детали, количества режущих инструментов в наладке и наибольшего диаметра просверливаемого отверстия.

Для обработки в универсальном приспособлении (самоцентрирующем патроне) и количестве режущих инструментов в наладке до 6 (1. сверло Ø8,4; 2. зенковка коническая прямая; 3. зенковка коническая обратная; 4. метчик Ø10), наибольшем диаметре просверливаемого отверстия до 50 мм Тп.з.Асоставит:

Тп.з.А= 13 мин (поз. №2).

Время на дополнительные приемы не расходуется

Тп.з.Б = 0.

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы принимается в интервале 5-7 мин (позиция №15, стр. 107). Принимаем:

Тп.з.В = 6 мин.

Таким образом:

Тп.з.= Тп.з.А+ Тп.з.Б+Тп.з.В =13+0+6 = 19 мин

Штучное время

Штучное время рассчитывается без учета размера партии и подготовительно-заключительного времени:

Тшт= (ТО + ТВ)*(1 + (aОбс+ aОтд)/100) = (0,4+3,34)*(1+(0,04+0,04)) ≈ 4,04 мин

Штучно-калькуляционное время

Штучное-калькуляционное время является нормой времени на обработку одной детали из партии заданного размера и рассчитывается с учетом всех составляющих:

Тшк.к=Тшт + Тп.з. /N = 4,04+ 19./ 257 ≈ 4,11 мин

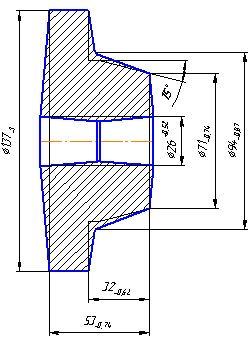

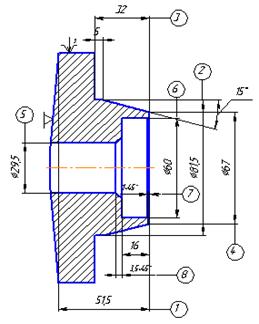

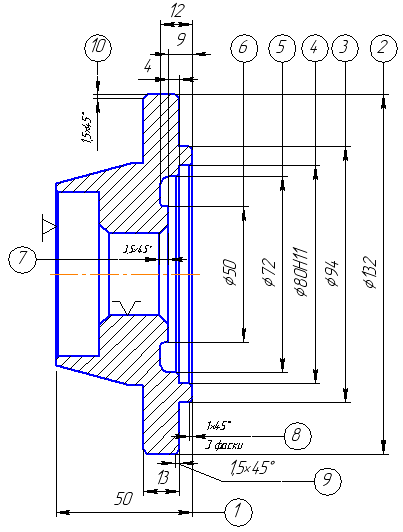

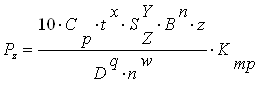

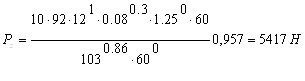

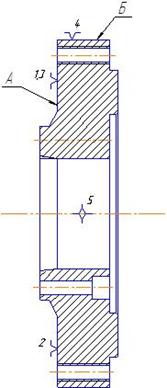

2. Расчёт нормы времени на фрезерной операции

Исходные данные:10. Деталь — шайба

Рис. 1. Эскиз детали

11. Величина партии запуска деталей N= 131 шт.

12. Операция — фрезерная;.

13. Обрабатываемый материал СЧ20, σв=196 МПа = 19,6 кг/мм2; НВ 170…241

14. Характер заготовки — заготовка предварительно обработана, припуск составляет 1,5 мм.

15. Станок — вертикально-фрезерный, мод 6Р12. Частота вращения шпинделя и величины подач станка см. в табл.1-3.

16. Приспособление: самоцентрирующие машинные тиски с ручным зажимом

Таблица 1

Частота вращения шпинделя станка мод. 6Р12, мин-1

| 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 |

| 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 |

Таблица 2

Продольные и поперечные подачи станка мод. 6Р12, мм/мин.

| 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 |

Таблица 3

Вертикальные подачи станка мод. 6Р12, мм/мин.

| 8,3 | 10,5 | 13,3 | 16,7 | 21 | 27,7 | 33,3 | 41,7 | 53,3 |

| 66,7 | 83,3 | 105 | 133 | 167 | 210 | 278 | 333 | 418 |

17. Режущий инструмент :

- фреза торцовая: ГОСТ 9473-80; материал режущей части ВК6, число зубьев z = 12, диаметр D = 125 мм, ширина В = 42 мм;

- фреза концевая ГОСТ 17026-71, длина L = 96 мм, длина режущей части l = 26мм, число зубьев z = 4, материал режущей части - быстрорежущая сталь.

Похожие работы

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

... поршня по конструкции приспособления d0 - диаметр воздухопривода Vc - скорость перемещения сжатого воздуха Тс = ( 300 * 60) / (82 -180) = 1,5 сек 4 ПРОИЗВОДСТВЕННЫЙ РАСЧЕТ И ПЛАНИРОВКА УЧАСТКА 4.1 РАСЧЕТ КОЛИЧЕСТВА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ЕГО ЗАГРУЗКА. Такт выпуска - 6,88мин. Программа выпуска 35000шт В серийном производстве ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

... ГОСТ 4543-71 д, % , % КСИ, HRC HB 490 600 16 45 59 - 212-248 1.2 Технологический процесс изготовления детали (маршрутный) Деталь обрабатывается на операциях: 010 Токарная операция 020 Токарная операция 030 Токарная операция 040 Фрезерная операция 050 Сверлильная операция 1.3 Описание технологической операции 020 Токарная операция ...

0 комментариев