Навигация

Измерительный инструмент — штангенциркуль

18. Измерительный инструмент — штангенциркуль.

19. Приспособление — самоцентрирующие машинные тиски.

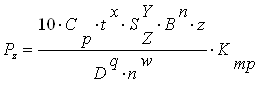

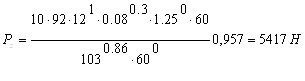

Расчет режимов резания

Для обработки торцовой фрезой

Принимаем, предварительно, по карте 108, стр. 209, [2] для симметричной установки фрезы при ширине фрезерования b = 100 > 0,6*D (0,6*125=75), мощности станка 5-10 кВт, при обработке чугуна твердым сплавом ВК6 подачу на зуб sz= 0,20-0,24 мм/зуб.

Режимы резания, предварительно, определяем по карте 114, стр. 220, [2]. Для обработки серого чугуна при t < 1,5 мм, фрезой из твердого сплава ВК6, в зависимости от диаметра и числа зубьев (диаметр 125 мм с числом зубьев 12):

для Sz= 0,18 мм/зуб:

v = 180 м/мин, n = 380 об/мин, Sм = 830 мм/мин;

а для

Sz= 0,26 мм/зуб:

v = 158 м/мин, n = 335 об/мин, Sм = 1030 мм/мин;

Принимаем частоту вращения шпинделя и минутную подачу по станку:

n = 400 об/мин, Sм = 1000 мм/мин.

Уточняем скорость резания:

![]() м/мин

м/мин

Для обработки концевой фрезой

Глубина паза = 12 мм.

Для фрезерования паза принимаем, предварительно, по карте 161, стр. 293, [2] в зависимости от диаметра и числа зубьев фрезы, обрабатываемого материала (серый чугун), при глубине паза до 15 мм, подачу на зуб: sz= 0,05 - 0,03 мм/зуб.

Режимы резания, предварительно, определяем по карте 166, стр. 298, [2]. Для обработки серого чугуна при глубине паза t < 15 мм, фрезой из быстрорежущей стали, в зависимости от диаметра и числа зубьев:

для Sz= 0,04 мм/зуб:

v = 35 м/мин, n = 700 об/мин, Sм = 96 мм/мин;

а для Sz= 0,05 мм/зуб:

v = 33 м/мин, n = 660 об/мин, Sм = 122 мм/мин;

Принимаем частоту вращения шпинделя и минутную подачу по станку:

n = 630 об/мин, Sм = 100 мм/мин.

Уточняем скорость резания

![]() м/мин

м/мин

Структура операции

1. Установить, закрепить и снять деталь.

2. Переход 1. Обработка поверхности 1:

3. Установить режимы резания;

a. Обработать поверхность 1;

4. Произвести контрольный замер размера 12js12.

5. Сменить инструмент.

6. Переход 2. Обработка паза 3:

6.1. Установить режимы резания;

6.2. Обработать паз 3.

7. Произвести контрольный замер размера 12js12 и 12js14.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

tO= (l +l1+l2) / Sм,

гдеl — длина обрабатываемой поверхности (определяется по чертежу), мм;

l1— длина врезания и перебега, мм;

l2— дополнительная длина на взятие пробной стружки, мм

Sм — минутная подача.

Переход 1. Поверхность 1.

По чертежу принимаем для поверхности 1 :

l= 50 мм

Согласно приложению 1, лист 4, стр. 208, [1], для ширины торцевого фрезерования с симметричным расположением детали 100 мм и диаметра фрезы

D = 125 мм: l1 = 29 мм.

Принимаем для поверхности 1

l1 = 29 мм.

Длина на взятие пробной стружки по приложению 3, стр. 220, [1]

l2 = 8.

Основное время для поверхности 1:

tO1 = (50 + 29 + 8) / 1000 ≈ 0,09 мин

Переход 2. Поверхность 3.

По чертежу принимаем для поверхности 1 :

l= 50 мм

Согласно приложению 1, лист 4, стр. 208, [1], для ширины фрезерования 12 мм и диаметра концевой фрезы D = 12 мм :

l1 = 3 мм

Длина на взятие пробной стружки :

l2 = 0.

Основное время для поверхности 3:

tO2= (50 + 3 + 0) / 100 ≈ 0,53 мин

ТO= tO1 + tO2 = 0,09 + 0,53 = 0,62 мин.

Вспомогательное время на установку и снятие детали

Для определения вспомогательного времени на установку детали предварительно необходимо вычислить ее вес G. Вес заготовки определяем по формуле

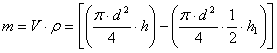

,

,

где V = πd 2/4h — объем заготовки;

d = 100 мм — диаметр заготовки;

h = 25 мм —высота заготовки;

h1 - глубина паза с учётом припуска (12-1,5 = 10,5 мм)

ρ = 7000 кг/м3 — плотность чугуна.

Масса заготовки составит:

m = [(π 0,12 /4∙ 0,025) - (π 0,12 /8∙ 0,0105)] 7000 ≈ 1,08 (кг).

Вспомогательное время на установку и снятие детали весом до 3 кг в самоцентрирующих машинных тисках, с обработанными установочными поверхностями, без выверки, определяем по карте 9, стр. 43, поз. 23, [1]:

TУст= 0,15 мин.

Обработка ведётся с одной установки.

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом устанавливается по карте №31, стр. 108-109, [1] для обработки плоскостей для II группы станков – длина стола св. 750 до 1250 мм.

Переход 1, поверхность 1. Фрезеровать плоскость со взятием пробных стружек, при измеряемом размере до 100 мм, для II группы станков

tПер.1 = 0,65 мин. (поз.6)

Переход 2, поверхность 3. Фрезеровать паз 3 без взятия пробных стружек:

à Изменить число оборотов шпинделя: 0,07 мин

à Изменить величину подачи: 0,07 мин

à Для установки фрезы по лимбу (поз. 3, стр. 108) вспомогательное время, связанное с переходом равно: 0,30 мин.

Суммарное вспомогательное время на этом переходе:

tПер.2 = 0,30 +0,07 + 0,07 = 0,44 мин

Общее вспомогательное время, связанное с переходами, для всех обрабатываемых поверхностей составит:

tПер. = tПер.1+ tПер.2 = 0,65+0,44 = 1,09 мин.

Вспомогательное время на контрольные измерения

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 86, стр. 191, [1], в зависимости от измерительного инструмента (штангенциркуль), точности и величины контролируемого размера, а также длины измеряемой поверхности.

Контролируемый размер 12js12 : (см. обрабатываемая плоскость 1)

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

tИзм 1 = 0,1 мин.

Контролируемый размер 12js12 (см. обрабатываемый паз 3).

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

tИзм 2 = 0,1 мин.

Контролируемый размер 12js14 (см. обрабатываемый паз 3).

Для измерения штангенциркулем с точностью измерения 0,01 мм, измеряемого размера до 50 мм, длиной измеряемой поверхности до 50 мм, время на измерение составит (поз. 158, стр. 191):

tИзм 3 = 0,1 мин.

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей:

tИзм = tИзм 1 + tИзм 2 + tИзм 3 = 0,1+0,1+0,1 = 0,3 мин

Вспомогательное время на операцию составляет:

tВ=tУст + tПер + tИзм = 0,15+1,09+0,3 = 1,54 мин.

Уточняем, ориентировочно, время, в количестве рабочих смен, необходимое для обработки всей партии:

пСмен=N * ТОп / (8,2*60),

гдеN = 131шт — размер партии;

ТОп — оперативное время на изготовление одной детали, мин.

ТОп=ТО + ТВ = 0,62+1,54 = 2,16 мин

8,2 час — продолжительность рабочей смены.

Тогда:

пСменн =131*2,16 / (8,2*60) ≈ 0,6 смены.

Принимаем поправочный коэффициент на вспомогательное время по карте 1, стр.31, [1] для обработки деталей повторяющихся конструкций на станках среднего размера и суммарной продолжительности обработки партии деталей по трудоемкости за 0,6-1 смен КtВ = 1,15.

Тогда, с учетом поправочного коэффициента, уточненное вспомогательное время на операцию составит:

ТВ0= КtВ*tВ04= 1,15*1,54 = 1,77 мин.

Время на обслуживание рабочего места, отдых и личные надобности

Время на обслуживание рабочего места состоит из времени на техническое обслуживание и времени организационного обслуживания (II группа станков).

Время на обслуживание рабочего места составит

aОбс=3,5% оперативного времени (карта 32, стр. 110, [1]).

Время перерывов на отдых и личные надобности для механической подачи составит

aОтд= 4% оперативного времени (карта 88, стр. 202, [1]).

Подготовительно-заключительное время

Подготовительно-заключительное определяется для группы горизонтально-, вертикально- и универсально-фрезерных станков по карте 32, стр. 110, [1]. Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Тп.з.А), времени на дополнительные приемы (Тп.з.Б), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Тп.з.В).

Для обработки в универсальном приспособлении (тиски), без делительной головки, с 2 устанавливаемыми фрезами, II группе станков (стол до 1250 мм):

Тп.з.А= 16 мин (позиция №2).

Время на дополнительные приемы не расходуется

Тп.з.Б = 0.

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы:

Тп.з.В = 7 мин (позиция №24).

Суммарное подготовительно-заключительное время:

Тп.з.= Тп.з.А+ Тп.з.Б+Тп.з.В = 16+0+7 = 23 мин

Штучное время

Штучное время рассчитывается без учета размера партии и подготовительно-заключительного времени:

Тшт = (ТО + ТВ)(1 + (aОбс+ aОтд.Л)/100)= (0,62+1,77)*(1+(3,5+4)/100)) = 2,56 мин

Штучно-калькуляционное время

Штучное-калькуляционное время является нормой времени на обработку одной детали из партии заданного размера и рассчитывается с учетом всех составляющих:

Тшк = Тшт + Тп.з. / N = 2,56+23/131 = 2,73 мин

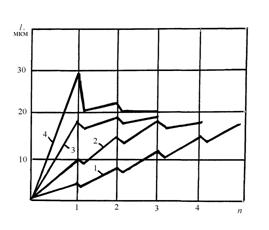

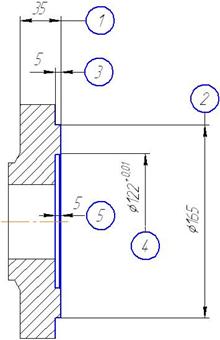

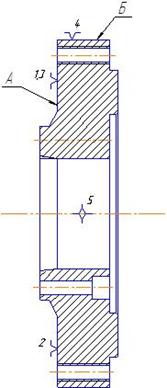

3. Расчет нормы времени на токарной операции

Исходные данные:

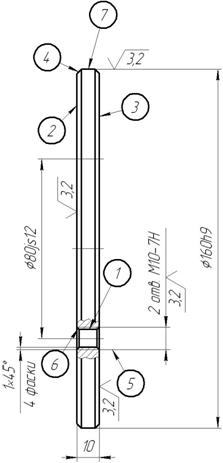

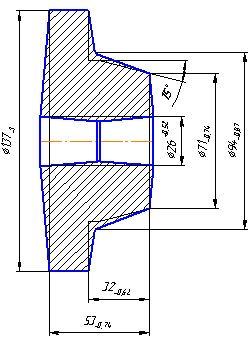

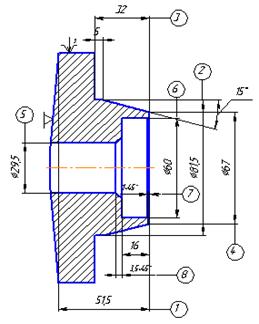

Деталь – шайба

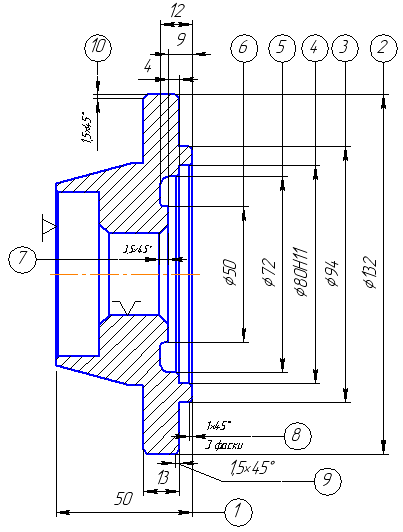

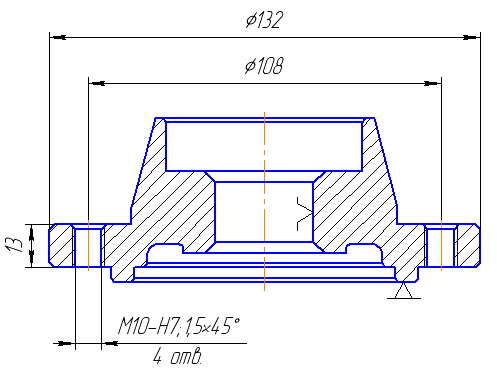

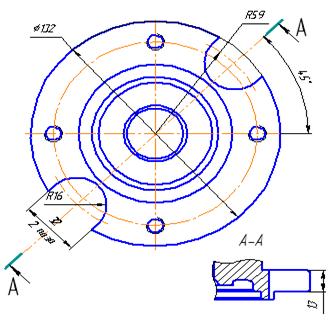

Рис.1. Эскиз детали

8. Величина партии запуска деталей 257 шт.

9. Операция – токарная.

10. Обрабатываемый материал: чугун СЧ20, σв=196 МПа = 19,6 кг/мм2; НВ 170…241

11. Характер заготовки – заготовка предварительно обработана с оставшимся припуском 1,5 мм. Поверхности 7 и 4 обрабатываются за один проход

12. Вес заготовки – 1,4 кг.

13. Станок – токарно-винторезный, мод. 16К20. Частота вращения шпинделя и величины продольных подач станка см. в табл. 1 и 2 (поперечная подача равна ½ продольной подачи).

Таблица 1.

Частота вращения шпинделя станка мод. 16К20, мин-1

| 12,5 | 16 | 20 | 25 | 31,5 | 40 | 50 | 63 | 80 | 100 |

| 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 |

| 1250 | 1600 |

Таблица 2.

Продольные подачи станка мод. 16К20, мм/об.

| 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,1 | 0,125 | 0,15 | 0,175 | 0,2 |

| 0,25 | 0,3 | 0,35 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 1,4 | 1,6 | 2,0 | 2,4 | 2,8 |

14. Режущий инструмент (материал режущей части резцов – твердый сплав Т15К6): резец проходной, φ = 45О , ГОСТ 18878-73.

Похожие работы

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

... поршня по конструкции приспособления d0 - диаметр воздухопривода Vc - скорость перемещения сжатого воздуха Тс = ( 300 * 60) / (82 -180) = 1,5 сек 4 ПРОИЗВОДСТВЕННЫЙ РАСЧЕТ И ПЛАНИРОВКА УЧАСТКА 4.1 РАСЧЕТ КОЛИЧЕСТВА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ЕГО ЗАГРУЗКА. Такт выпуска - 6,88мин. Программа выпуска 35000шт В серийном производстве ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

... ГОСТ 4543-71 д, % , % КСИ, HRC HB 490 600 16 45 59 - 212-248 1.2 Технологический процесс изготовления детали (маршрутный) Деталь обрабатывается на операциях: 010 Токарная операция 020 Токарная операция 030 Токарная операция 040 Фрезерная операция 050 Сверлильная операция 1.3 Описание технологической операции 020 Токарная операция ...

0 комментариев