Навигация

Расчет посадок подшипников качения с поверхностями сопрягаемых деталей

Введение

Целью настоящей курсовой работы является установление оптимальных размерных и качественных параметров, обеспечивающих заданные соединения, расчет и проектирование калибров, выявление размерных взаимосвязей между отдельными поверхностями, выбор соответствующих номинальных размеров.

1. Расчет и выбор посадок с натягом

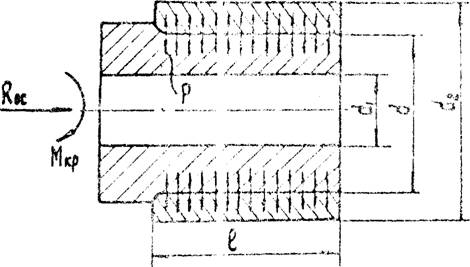

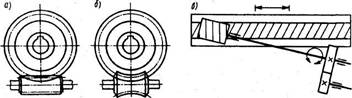

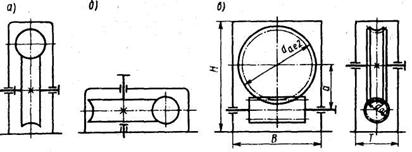

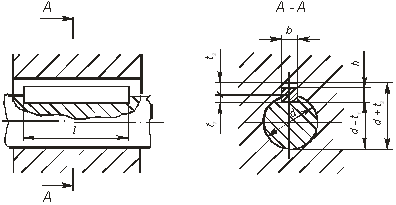

Посадки с натягом предназначены для неподвижных неразъёмных (или разбираемых лишь в отдельных случаях при ремонте) соединений деталей без дополнительного крепления винтами, штифтами, шпонками и т.п. Относительная неподвижность деталей при этих посадках достигается за счёт напряжений, возникающих в материале сопрягаемых деталей, вследствие действия деформаций их контактных поверхностей (рис. 1.1.).

Рис. 1.1. Расчётная схема неподвижного соединения

1.1 Исходные данные для расчета (табл. 3.1 [1]).

d = 0,10 м,d1 = 0,06 м,

l = 0,07 м,d2 = 0,15 м.

Усилие Rос = 3 кН.

Момент Мкр = 16 Нм.

Вал: материал – сталь 50;

шероховатость – ![]() = 1,6 мкм.

= 1,6 мкм.

Втулка: материал – сталь 30;

шероховатость – ![]() = 2,5 мкм.

= 2,5 мкм.

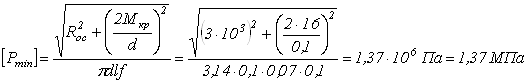

1.2 Определяем требуемое удельное минимальное давление. При одновременном действии продольной осевой силы Rос и крутящего момента Мкр

где f – коэффициент трения при установившемся процессе распрессовки или проворачивания. Для материалов сопрягаемых деталей сталь – сталь f = 0,06 – 0,13 (табл. 3.2. [1]). Принимаем f = 0,1.

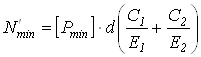

1.3 По полученному значению ![]() определяем необходимую величину наименьшего расчётного натяга

определяем необходимую величину наименьшего расчётного натяга

где Е1 и Е2 – модули упругости материалов вала и втулки соответственно. По табл. 3.3. [1] для вала и втулки, изготовленных из стали Е1 = Е2 = 2·105 МПа.

С1 и С2 – коэффициенты, определяемые по формулам:

здесь ![]() и

и ![]() – коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для стали

– коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для стали ![]() =

= ![]() =0,3 (табл. 3.3. [1]).

=0,3 (табл. 3.3. [1]).

Тогда:

![]()

1.4 Определяем величину допустимого минимального натяга с учётом поправок

![]()

где ![]() – поправка, учитывающая смятие неровностей контактных поверхностей деталей при запрессовке:

– поправка, учитывающая смятие неровностей контактных поверхностей деталей при запрессовке:

![]()

![]() – поправка, учитывающая различие рабочей температуры деталей и температуры сборки, различие коэффициентов линейного расширения материалов соединяемых деталей. В заданиях на курсовую работу приняты близкие температурные условия сборки и работы соединения при эксплуатации, поэтому поправка

– поправка, учитывающая различие рабочей температуры деталей и температуры сборки, различие коэффициентов линейного расширения материалов соединяемых деталей. В заданиях на курсовую работу приняты близкие температурные условия сборки и работы соединения при эксплуатации, поэтому поправка ![]() не учитывается;

не учитывается;

![]() – поправка, учитывающая ослабление натяга под действием центробежных сил (существенная для крупных, быстро вращающихся деталей). Эту поправку для стальных деталей диаметром до 500 мм, вращающихся со скоростью до 30 м/с (как в нашем случае), можно не учитывать;

– поправка, учитывающая ослабление натяга под действием центробежных сил (существенная для крупных, быстро вращающихся деталей). Эту поправку для стальных деталей диаметром до 500 мм, вращающихся со скоростью до 30 м/с (как в нашем случае), можно не учитывать;

![]() – добавка, компенсирующая уменьшение натяга при повторных запрессовках, определяется опытным путем; поскольку заданием повторная запрессовка не предусматривается, то поправку

– добавка, компенсирующая уменьшение натяга при повторных запрессовках, определяется опытным путем; поскольку заданием повторная запрессовка не предусматривается, то поправку ![]() можно не учитывать.

можно не учитывать.

Итак, допустимый минимальный натяг

![]()

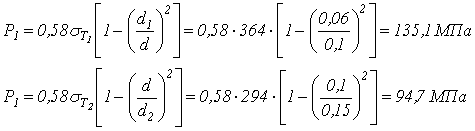

1.5 Для определения допустимого максимального натяга необходимо найти наибольшее удельное давление на контактных поверхностях деталей

На основании теории наибольших касательных напряжений определяем максимальное допустимое удельное давление [Ртах] при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве [Ртах] берем меньшее из двух значений Р1 и Р2.

где ![]() и

и ![]() – пределы текучести охватываемой и охватывающей деталей. По табл. 3.3. [1])

– пределы текучести охватываемой и охватывающей деталей. По табл. 3.3. [1]) ![]() ,

, ![]() .

.

Принимаем [Ртах] = 94,7 МПа.

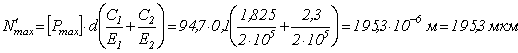

1.6 Определяем величину наибольшего расчетного натяга ![]() :

:

1.7 Определяем величину максимального допустимого натяга с учётом поправок к ![]() :

:

![]()

где ![]() – коэффициент, учитывающий увеличение удельного давления у торцов охватывающей детали. При

– коэффициент, учитывающий увеличение удельного давления у торцов охватывающей детали. При ![]() и

и ![]() по графику (рис. 3.2. [1])

по графику (рис. 3.2. [1]) ![]() = 0,84.

= 0,84.

Следовательно:

![]()

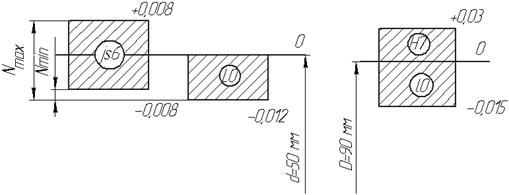

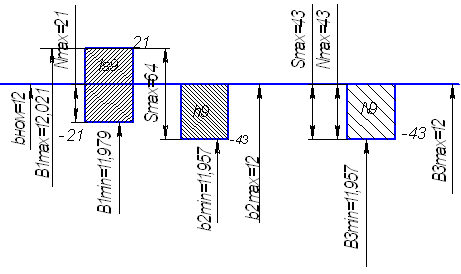

1.8 По табл. 1.49 [4] выбираем посадку. Условия подбора посадки следующие:

максимальный натяг ![]() в подобранной посадке должен быть не более

в подобранной посадке должен быть не более ![]() , т.е.

, т.е.

![]()

минимальный натяг в подобранной посадке с учётом возможных колебаний действующей нагрузки и других факторов должен быть

![]()

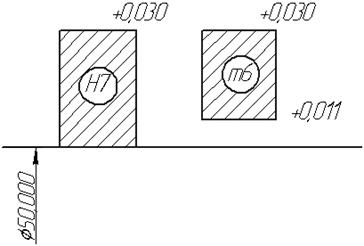

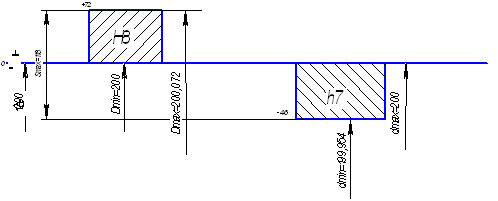

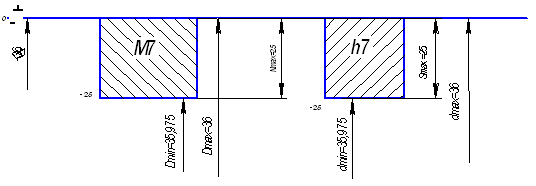

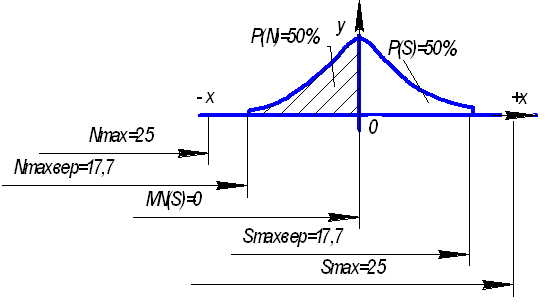

Из рекомендуемых ГОСТ 25347–82 принимаем посадку ![]()

![]() для которой Nmax= 93 мкм, Nmin= 36 мкм.

для которой Nmax= 93 мкм, Nmin= 36 мкм.

Похожие работы

... Конструктивно червячные передачи чаще всего делают в закрытом исполнении. На рис.3 приведены схемы наиболее часто встречающихся червячных редукторов: а — с верхним расположением червяка, б — с боковым расположением червяка, в — с нижним расположением червяка. 2 Расчёт и выбор посадок подшипников качения Исходные данные: Подшипник №7210 Класс точности 0 Радиальная реакция R = 1,6 kH Осевое ...

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев