Навигация

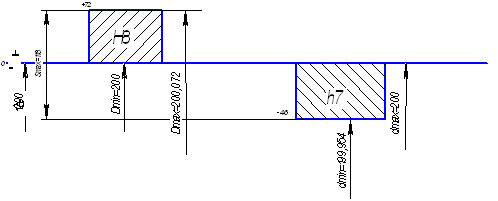

Для выбранной посадки определяем предельные отклонения, предельные размеры и предельные натяги

2.9 Для выбранной посадки определяем предельные отклонения, предельные размеры и предельные натяги

Предельные отклонения определяем по ГОСТ 25347–82.

Отверстие – номинальный размер D = 55 мм.

Нижнее отклонение EI = 0.

Верхнее отклонение ES = +46 мкм.

Dmin = D + EI = 55 + 0 = 55,000 мм.

Dmах = D + ES = 55 + 0,046 = 55,046 мм.

Допуск отверстия:

ТD = Dmах – Dmin = ES – EI = 46 – 0 = 46 мкм.

Вал – номинальный размер D = 55 мм.

Нижнее отклонение ei = –76 мкм.

Верхнее отклонение es = –30 мкм.

dmin = d + ei = 55 + (–0,076) = 54,924 мм.

dmах = d + es = 55 +(– 0,030) = 54,970 мм.

Допуск вала:

Тd = dmах – dmin = es – ei = –30 – (–76) = 46 мкм.

Соединение – номинальный размер – 55 мм.

Максимальный зазор

Smax = Dmах – dmin = ES – ei = 46 – (–76) = 122 мкм.

Минимальный зазор

Smin = Dmin – dmax = EI – es = 0 – (–30) = 30 мкм.

Средний зазор

![]()

Допуск посадки

ТS = Smax – Smin = 122 – 30 = 92 мкм.

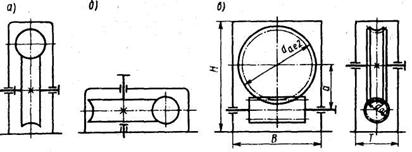

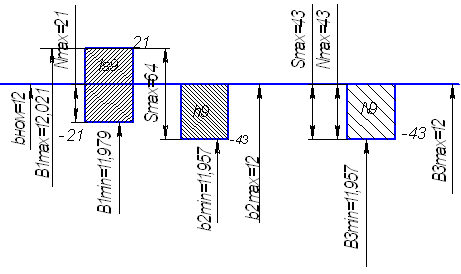

Схема расположения полей допусков выбранной посадки показана на чертеже.

3. Расчет гладких предельных калибров

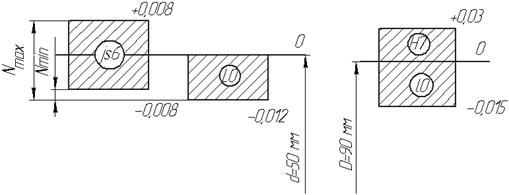

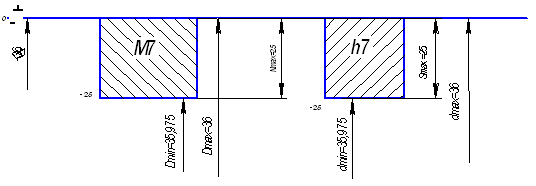

3.1 В соответствие с заданием проектируем калибр-скобу для контроля вала Æ55f8.

3.2 Предельные отклонения и допуски гладких рабочих и контрольных калибров выбираем в соответствие ГОСТ 24853–81. По табл. 2 этого ГОСТа для квалитета 8 и интервала размеров 50–80 находим данные для расчета калибров:

H1 = 8 мкм, Z1 = 7 мкм, Y1 = 5 мкм, Нр = 3 мкм.

Схемы расположения полей допусков калибров показаны на чертеже.

3.3 Размеры рабочих калибров

Наименьший размер нового проходного калибра-скобы

ПРmin = dmах – Z1 –![]() = 54,970 – 0,007 –

= 54,970 – 0,007 – ![]() = 54,959 мм.

= 54,959 мм.

Размер калибра, проставляемый на чертеже: 54,959+0,008 мм. Исполнительные размеры: наименьший – 54,959 мм, наибольший – 54,967 мм.

Наибольший размер изношенного проходного калибра-скобы

ПР изнош. = dmах + Y1 = 54,970 + 0,005 = 54,975 мм.

Наименьший размер нового непроходного калибра-скобы

НЕmin = dmin – ![]() = 54,924 –

= 54,924 – ![]() = 54,920 мм.

= 54,920 мм.

Размер калибра, проставляемый на чертеже: 54,920+0,008 мм. Исполнительные размеры: наименьший – 54,920 мм, наибольший – 54,928 мм.

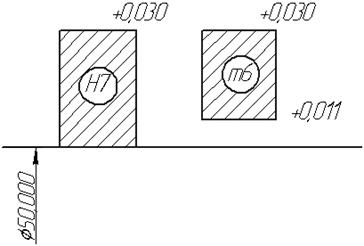

3.4 Размеры контрольных калибров

К–ПРmах = dmах – Z1 +![]() = 54,970 – 0,007 +

= 54,970 – 0,007 + ![]() = 54,9645 мм.

= 54,9645 мм.

Размер калибра К–ПР, проставляемый на чертеже: 54,9345–0,003 мм. Исполнительные размеры: наименьший – 54,959 мм, наибольший – 54,967 мм.

К–НЕmах = dmin + ![]() = 54,924 +

= 54,924 + ![]() = 54,9255 мм.

= 54,9255 мм.

Размер калибра К–НЕ, проставляемый на чертеже: 54,92550–0,003 мм.

К–Иmах = dmах + Y1 +![]() = 54,970 + 0,005 +

= 54,970 + 0,005 + ![]() = 54,9765 мм.

= 54,9765 мм.

Схема расположения полей допусков калибров показана на чертеже калибра-скобы.

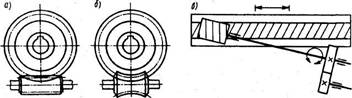

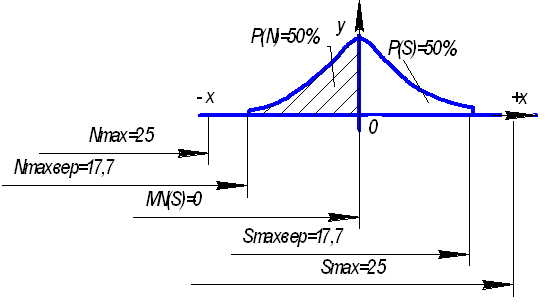

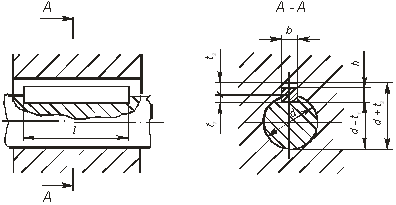

4. Расчет и выбор посадок подшипников качения на валы и в отверстия корпусов

4.1 В соответствие с ГОСТ 333–79 выписываем размеры заданного радиально-упорного конического однорядного роликоподшипника 6–7208.

внутренний диаметр d = 40 мм;

наружный диаметр D = 80 мм;

ширина посадочного места подшипника В = 20 мм;

ширина подшипника Т = 19,75 мм;

радиус закругления кольца подшипника r = 2,0 мм;

4.2 Выбираем посадку для внутреннего кольца подшипника. Внутреннее кольцо имеет местный характер нагружения. В соответствие с табл. 9.6 [3] назначаем посадку для внутреннего кольца на вал ![]() . Отклонения диаметра d подшипника принимаем по ГОСТ 520–89, табл. 24: верхнее ES = 0, нижнее EI = –10 мкм. Отклонения для вала принимаем по ГОСТ 25347–82: верхнее es = 0, нижнее ei= –16 мкм.

. Отклонения диаметра d подшипника принимаем по ГОСТ 520–89, табл. 24: верхнее ES = 0, нижнее EI = –10 мкм. Отклонения для вала принимаем по ГОСТ 25347–82: верхнее es = 0, нижнее ei= –16 мкм.

Наибольший натяг

Nmax = es – Ei = 0 – (–10) = 10 мкм.

Наибольший зазор

Smax = ES – ei = 0 – (–16) = 16 мкм.

Допуск посадки

ТN = Smax + Nmax = 16 + 10 = 26 мкм.

4.3 Наружное кольцо имеет циркуляционный характер нагружения, поэтому посадку назначаем по величине интенсивности радиальной нагрузки на посадочной поверхности кольца: РR, определяемой по формуле:

![]()

где R – радиальная реакция опоры на подшипник. В соответствие с заданием R = 4300Н;

КП – динамический коэффициент посадки, зависящий от характера нагрузки. Принимаем КП = 1,8 (стр. 19[1]);

F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе. В нашем случае при сплошном вале F = 1 (стр. 19[1]);

FА – коэффициент неравномерности распределения нагрузки R между рядами роликов в двухрядных конических роликоподшипниках ипи между сдвоенными шарикоподшипниками. Для радиально-упорных подшипников с одним внутренним или наружным кольцом FА = 1 (стр. 239[3]);

b – ширина посадочного места кольца подшипника:

b = В – 2r = 20 – 2·2 = 16 мм

Тогда:

![]()

4.4 По табл. 9.4 [3] заданным условиям для корпуса соответствуют поля допусков К6 и К7. В соответствие с рекомендациями (стр. 239 [3]) для подшипника класса 6 применяется поле допуска квалитета 7. Поэтому принимаем посадку для наружного кольца подшипника в корпус ![]() . Для этой посадки отклонения диаметра D подшипника принимаем по ГОСТ 520–89, табл. 25: верхнее es = 0, нижнее ei = –11 мкм, а отклонения отверстия корпуса –по ГОСТ 25347–82: верхнее ES = +9 мкм, нижнее EI= –21 мкм.

. Для этой посадки отклонения диаметра D подшипника принимаем по ГОСТ 520–89, табл. 25: верхнее es = 0, нижнее ei = –11 мкм, а отклонения отверстия корпуса –по ГОСТ 25347–82: верхнее ES = +9 мкм, нижнее EI= –21 мкм.

Зазоры и натяги посадки

Nmax = es – Ei = 0 – (–21) = 21 мкм.

Smax = ES – ei = 9 – (–11) = 20 мкм.

Допуск посадки

ТN = Smax + Nmax = 20 + 21 = 41 мкм.

4.5 Обозначение посадок подшипников качения с поверхностями сопрягаемых деталей показаны на сборочном чертеже заданного узла и на чертеже соединения подшипника. На этом же чертеже показана схема расположения полей допусков на размеры колец подшипника.

Похожие работы

... Конструктивно червячные передачи чаще всего делают в закрытом исполнении. На рис.3 приведены схемы наиболее часто встречающихся червячных редукторов: а — с верхним расположением червяка, б — с боковым расположением червяка, в — с нижним расположением червяка. 2 Расчёт и выбор посадок подшипников качения Исходные данные: Подшипник №7210 Класс точности 0 Радиальная реакция R = 1,6 kH Осевое ...

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев