Навигация

Анализ размерной взаимозаменяемости и расчёт размерных цепей

7. Анализ размерной взаимозаменяемости и расчёт размерных цепей

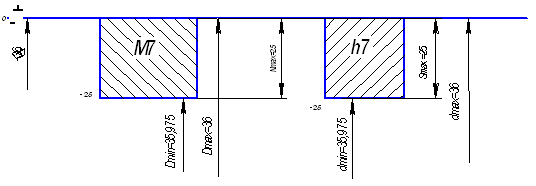

Схемы размерных цепей в осевом направлении показаны на чертеже. Так как размерные цепи имеют общие звенья, то вид связи размерных цепей – параллельная.

На этом же чертеже показана заданная для расчёта цепь, исходное звено которой приведено в заданном чертеже узла с индексом ![]() .

.

Определяем номинальный размер заданной размерной цепи L1 иL3:

L3 = А1 + А2 + А3 + А4 – А5 – ![]() = 22,5 + 30 + 19,75 + 8– 3 – 3 = 74,25 мм

= 22,5 + 30 + 19,75 + 8– 3 – 3 = 74,25 мм

L1 = L3 +![]() + (В6 – А1) + В5 + В4 + В3 + В2 + В1 + В13 – В12 =

+ (В6 – А1) + В5 + В4 + В3 + В2 + В1 + В13 – В12 =

= 74,25 + 3 + 22,5 + 60 + 30 +43 + 35 + 19,75 +8 – 3 = 292,5 мм

7.1 Решение задачи способом максимум-минимум

7.1.1 Решение задачи способом максимум-минимум производим в табл. 1. Для составляющих звеньев в графу 1 вносим номер составляющего звена; в графу 2 – его характер; в графу З – номинальный размер. В графу 4 вносим значения единиц допусков i всех составляющих звеньев, определяемые по табл. 3.10 [1], исходя из номинального размера каждого звена. Графу 4 суммируем и указываем сумму единиц допусков всех составляющих звеньев.

Таблица 1

Решение прямой задачи методом максимум-минимум

| Номер звена | Характеристика звена | Номинальный размер | Единица допуска | К-во единиц допуска | Квалитет | Допуск | Предельные отклонения | Координаты середины допуска | |

| верхнее | нижнее | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Исходное | 3 | – | – | – | 1,0 | 0 | –1,0 | –0,5 | |

| 1 | Увеличивающее | 22,5 | 1,31 | 64 | 10 | 0,084 | +0,042 | –0,042 | 0 |

| 2 | Увеличивающее | 30 | 1,56 | 64 | 10 | 0,084 | +0,06 | –0,084 | –0,048 |

| 3 | Увеличивающее | 19,75 | 0 | – | – | 0,5 | +0,25 | –0,25 | 0 |

| 4 | Увеличивающее | 8 | 0,9 | 64 | 10 | 0,058 | +0,029 | –0,029 | 0 |

| 5 | Уменьшающее | 3 | 0,54 | 64 | 10 | 0,040 | +0,040 | 0 | –0,020 |

| Оставшееся (уменьшающее) | 74,25 | 1,85 | – | – | 0,234 | +0,361 | –0,595 | +0,478 | |

| Σ6,16 | |||||||||

Так как в размерной цепи имеется составляющее звено с заданными номинальными размерами, допусками и предельными отклонениями (подшипник, размеры которого указаны в разделе 4 настоящей работы, а предельные отклонения определены по ГОСТ 520–89), то эти значения заносим в графы 8 и 9.

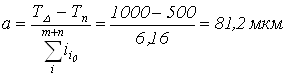

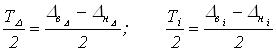

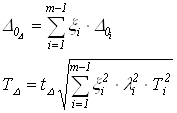

7.1.2 Коэффициент точности (количество единиц допусков) для всей цепи (графа 5) определяем по формуле:

где ![]() – допуск замыкающего звена, определяемый по формуле:

– допуск замыкающего звена, определяемый по формуле:

![]() ;

;

![]() – допуск на ширину подшипника;

– допуск на ширину подшипника;

![]() – единица допуска i – го оставшегося, подлежащего определению составляющего звена.

– единица допуска i – го оставшегося, подлежащего определению составляющего звена.

Округляем полученное значение до табличного и принимаем а = 64 (прил. 2 методички), что соответствует квалитету 10, и записываем все эти значения в графы 5 и 6. Затем значения полей допусков для всех составляющих звеньев, кроме одного, определяем по ГОСТ 25346–82, исходя из номинального размера, согласно квалитету точности (графа 6), и по конструктивным соображениям.

7.1.3 Предельные отклонения заносим в графы 8 и 9, причем(для увеличивающих звеньев с их знаками, для уменьшающих – с обратными: верхнее в графу 9, нижнее – в графу 9.

7.1.4 Координаты середины поля допуска всех звеньев (графа 10) определим по формуле:

![]()

7.1.5 Предельные отклонения оставшегося звена определяем вычитанием из соответствующих значений исходного звена суммы верхних и нижних отклонений поля допуска всех составляющих звеньев, кроме одного по графам 8 и 9.

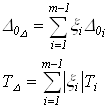

7.1.6 Проверку достоверности полученных результатов осуществляем решением обратной задачи метода максимум-минимум. Для этого в формулы:

(1)

(1)

подставим полученные расчетом значения.

Здесь ![]() – передаточное отношение известных составляющих звеньев размерной цепи.

– передаточное отношение известных составляющих звеньев размерной цепи. ![]() для увеличивающих составляющих звеньев и

для увеличивающих составляющих звеньев и ![]() для уменьшающих.

для уменьшающих.

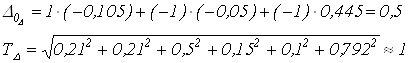

Тогда:

Проверка показывает, что предельные отклонения удовлетворяют уравнению (1). Следовательно размер L3 при расчете методом максимум-минимум имеет такие предельные отклонения ![]() .

.

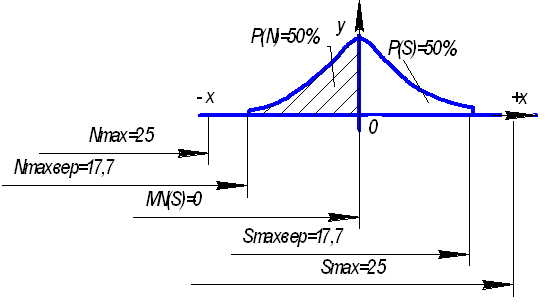

3. Решение прямой задачи вероятностным методом, основанным на теории вероятностей и математической статистики.

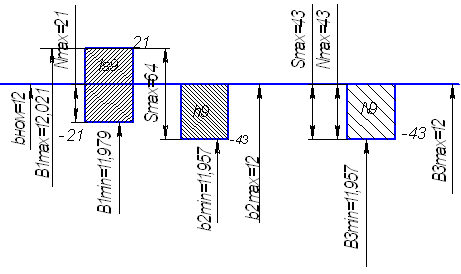

7.2.1 Решение задачи вероятностным методом проводим в табл. 2. Данные строк исходного звена и граф 1-3 заполняем аналогично графам табл. 1.

7.2.2 В графе 4 указываем квадраты единиц допусков i2 всех составляющих звеньев, определяемые по табл. 3.10 [1], исходя из номинального размера каждого звена. Данные суммируем и указываем сумму единиц допусков всех составляющих звеньев.

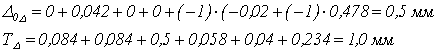

7.2.3 В графе 5 указываем количество единиц допусков для всей размерной цепи, определяемое по формуле:

Принимаем а = 160 (табл. 3.11 [1]), что соответствует квалитету 12, и записываем все эти значения в графы 5 и 6.

7.2.4 Полученные предельные отклонения, согласно ГОСТ 25346–82, с их знаками для увеличивающих и уменьшающих звеньев заносим в графы 7,8 табл. 2.

Половину поля допуска замыкающего звена ![]() и составляющих звеньев

и составляющих звеньев ![]() (кроме одного) определяем по формулам:

(кроме одного) определяем по формулам:

Полученные данные заносим в графу 9 табл. 2, возводим в квадрат и записываем в гр. 10, где в конце суммируем.

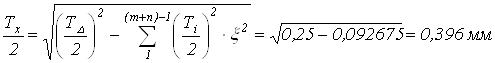

7.2.6 Половину поля допуска оставшегося составляющего звена определяем по формуле:

7.2.7 Затем определяем координаты середины поля допуска замыкающего ![]() и всех составляющих, звеньев

и всех составляющих, звеньев ![]() , кроме одного, по формулам:

, кроме одного, по формулам:

![]()

В этих формулах верхние и нижние отклонения замыкающего и составляющих звеньев принимаются с их знаками. Полученные результаты записываем в гр. 11, где в конце суммируем отдельно координаты середин поля допуска увеличивающих ![]() и уменьшающих

и уменьшающих ![]() звеньев.

звеньев.

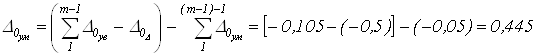

Координату середины поля допуска оставшегося уменьшающего составляющего звена определяем по следующей формуле:

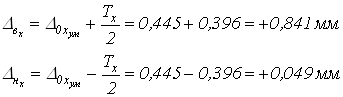

7.2.8 Предельные отклонения оставшегося составляющего (уменьшающего) звена определяем по формуле:

и записываем в графы 6 и 7.

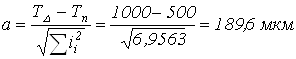

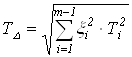

7.2.10 Полученные результаты проверяем решением обратной задачи по формулам:

Учитывая нормальный закон распределения, при котором ![]() и

и ![]() вторая формула примет вид:

вторая формула примет вид:

Тогда:

Результаты совпадают. Таким образом, при расчете размер L3 имеет такие предельные отклонения ![]() .

.

7.3 Анализируем полученные результаты

При решении задачи методом максимум-минимум допуск искомого звена 0,234 мм, а при решении вероятностным методом – 0,792 мм, т.е. более чем в три раза больший. Значительно расширились и допуски составляющих звеньев.

Применение теории вероятности позволило при одном и том же допуске замыкающего звена, значительно расширить допуски составляющих звеньев. При этом только у 0,27% предельные Размеры при нормальном законе распределения, могут быть не выдержаны, т.е. имеется возможность возникновения брака.

Литература

1. Взаимозаменяемость, стандартизация и технические измерения. Методические указания к курсовой работе для студентов машиностроительных специальностей /Сост. Э.А.Пащенко, Н.В.Латышев, Л.Б. Седова – Харьков, ХИПИ, 1990. – 46 с.

2. Е.А. Пащенко. Взаємозамінність стандартизація та технічні вимірювання – Харків, ХІПІ, 2003. – 69 с.

3. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения.– М.: Машиностроение, 1982 – 352 с.

4. Допуски и посадки. /Под ред. В.Д. Мягкова – Л.: Машиностроение, 1982. Часть I – 543 с.

5. Допуски и посадки. /Под ред. В.Д. Мягкова – Л.: Машиностроение, 1983. Часть II – 447 с.

6. Единая система допусков и посадок СЭВ в машиностроении и приборостроении /Справочник в 2-х томах. Т.2 – М.: Изд-во стандартов, 1989.

Похожие работы

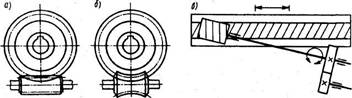

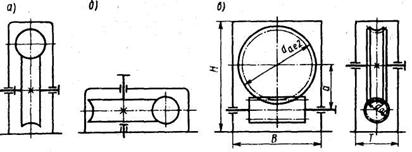

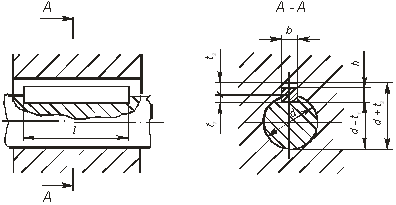

... Конструктивно червячные передачи чаще всего делают в закрытом исполнении. На рис.3 приведены схемы наиболее часто встречающихся червячных редукторов: а — с верхним расположением червяка, б — с боковым расположением червяка, в — с нижним расположением червяка. 2 Расчёт и выбор посадок подшипников качения Исходные данные: Подшипник №7210 Класс точности 0 Радиальная реакция R = 1,6 kH Осевое ...

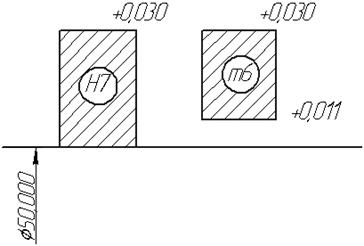

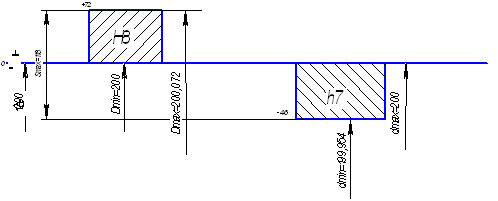

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

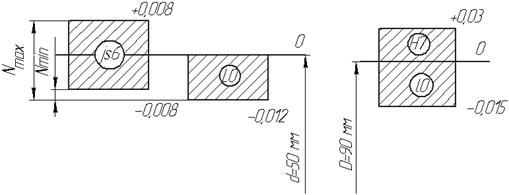

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев