Навигация

Расчет шлицевого прямобочного соединения и проектирование калибров

5. Расчет шлицевого прямобочного соединения и проектирование калибров

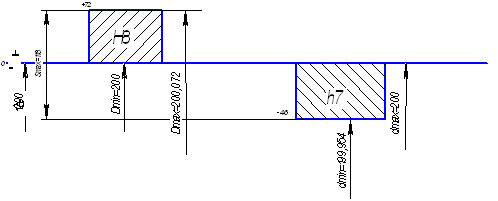

5.1 По ГОСТ 1139–80 выбираем основные размеры заданного шлицевого соединения, а по ГОСТ 25347–82 – допуски и основные отклонения размеров d, D и b. Центрирование шлицевого соединения осуществляется по поверхности наружного диаметра D.

5.2 Для нецентрирующего диаметра d в соответствие с табл. 6 ГОСТ 1139–80 выбираем поле допуска для втулки – Н11. Для вала диаметр должен быть не меньше диаметра d1 = 49,7 мм.

Втулка – номинальный размер – 52 мм.

Нижнее отклонение EI = 0.

Верхнее отклонение ES = +190 мкм.

dmin = 52 + 0 = 52,000 мм.

dmах = 52 + 0,19 = 52,19 мм.

Допуск втулки:

Тd = ES – EI = 190 – 0 = 190 мкм.

5.3 Центрирующий диаметр ![]()

Втулка – номинальный размер – 60 мм.

Нижнее отклонение EI = 0.

Верхнее отклонение ES = +46 мкм.

Dmin = 60 + 0 = 60,000 мм.

Dmах = 60 + 0,046 = 60,046 мм.

Допуск втулки:

ТD = ES – EI = 46 – 0 = 46 мкм.

Вал – номинальный размер D = 60 мм.

Нижнее отклонение ei = –30 мкм.

Верхнее отклонение es = 0.

Dmin = 60 + (–0,030) = 59,970 мм.

Dmах = 60 + 0 = 60,000 мм.

Допуск вала:

ТD = es – ei = 0 – (–30) = 30 мкм.

5.4 Для ширины зуба ![]()

Втулка – номинальный размер – 10 мм.

Нижнее отклонение EI = +13 мкм.

Верхнее отклонение ES = +71 мкм.

bmin = 10 + 0,013 = 10,013 мм.

bmах = 10 + 0,071 = 10,071 мм.

Допуск втулки:

Тb = ES – EI = 71 – 13 = 58 мкм.

Вал – номинальный размер D = 10 мм.

Нижнее отклонение ei = –61 мкм.

Верхнее отклонение es = –25 мкм.

bmin = 10 + (–0,061) = 9,929 мм.

bmах = 10 + (–0,025) = 9,975 мм.

Допуск вала:

Тb = es – ei = –25 – (–61) = 36 мкм.

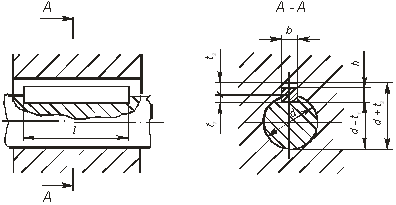

5.5 Согласно задания проектируем шлицевой калибр-пробку. Исходные данные величин, определяющих положение полей допусков нецентрирующего dк выбираем в соответствие с рис. 7 ГОСТ 7951–80. Эти размеры показаны на рабочем чертеже калибра.

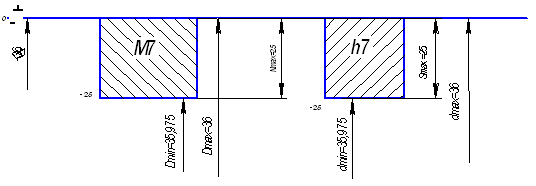

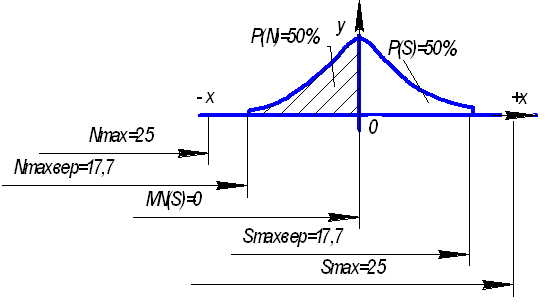

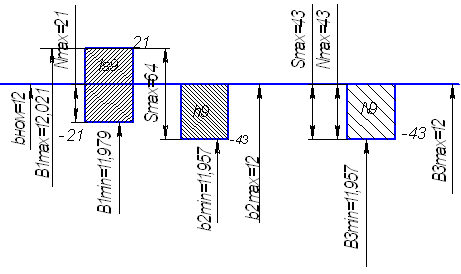

5.6 Размеры калибра-пробки определяем в соответствие с табл. 1 ГОСТ 7951–80.

Наибольший внутренний диаметр калибра-пробки

d к = dmin – 0,1 = 52 – 0,1 = 51,9 мм.

Размер калибра, проставляемый на чертеже: 51,9–0,046 мм. Исполнительные размеры: наибольший – 51,9 мм наименьший – 51,854 мм.

5.7 Исходные данные величин, определяющих положение полей допусков центрирующего диаметра Dк выбираем по табл. 2, согласно ГОСТ 7951–80.

ZD= 7,5 мкм, НD= 5,0 мкм, YD= 15,0 мкм.

Наибольший наружный диаметр калибра-пробки

![]() .

.

Размер калибра, проставляемый на чертеже: 59,995–0,005 мм. Исполнительные размеры: наибольший – 59,995 мм наименьший – 59,990 мм.

Предельные размеры изношенного калибра-пробки

Dк–w = Dmin – YD = 60 – 0,015 = 59,985 мм.

5.8 Исходные данные величин, определяющих положение полей допусков толщины зуба b выбираем по табл. 6, согласно ГОСТ 7951–80.

Zb= 12,0 мкм, Нb= 4,0 мкм, Yb= 18,0 мкм.

Наибольший размер толщины зуба калибра-пробки

![]() .

.

Размер калибра, проставляемый на чертеже: 10,003–0,004 мм. Исполнительные размеры: наибольший – 10,003 мм наименьший – 9,999 мм.

Предельные размеры изношенной толщины зуба калибра-пробки

bк–w = bmin – Yb = 10,013 – 0,018 = 9,995 мм.

6. Выбор измерительных средств при линейных измерениях

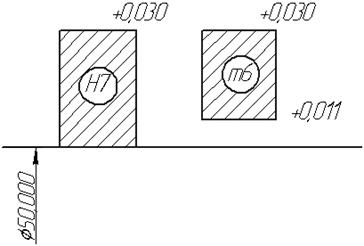

6.1 По допуску IТ и величине номинального контролируемого размера Æ![]() по ГОСТ 8.051–81 определяем допускаемую погрешность измерений для отверстия и вала 8-го квалитета: δ=12 мкм.

по ГОСТ 8.051–81 определяем допускаемую погрешность измерений для отверстия и вала 8-го квалитета: δ=12 мкм.

6.2 Учитывая, что для измерений необходимы накладные измерительные средства, выбираем их номера (отдельно для вала и отверстия) по табл. 1.20, 1.21 [6].

для отверстия – 4а, 5б, 11;

для вала – 4а, 5а, 6а.

6.3 Выписываем наименования двух измерительных средств и величины предельных погрешностей измерения.

4а (табл. 1.16.3 [6]): Микрометр гладкий с величиной отсчёта 0,01 мм при настройке на нуль по установочной мере. Предельная погрешность измерений – 10 мкм.

6а (табл. 1.16.5 [6]): Микрометр рычажный с ценой деления 0,002 и 0,01 мм при установке на нуль по установочной мере и скоба рычажная с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всём пределе измерений. Предельная погрешность измерений – 14 мкм.

Похожие работы

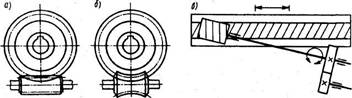

... Конструктивно червячные передачи чаще всего делают в закрытом исполнении. На рис.3 приведены схемы наиболее часто встречающихся червячных редукторов: а — с верхним расположением червяка, б — с боковым расположением червяка, в — с нижним расположением червяка. 2 Расчёт и выбор посадок подшипников качения Исходные данные: Подшипник №7210 Класс точности 0 Радиальная реакция R = 1,6 kH Осевое ...

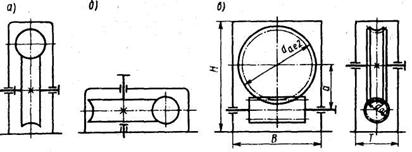

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

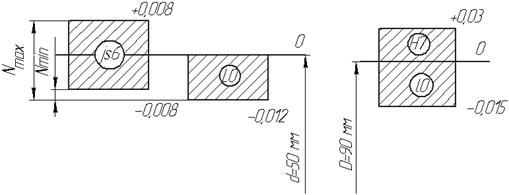

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев