Навигация

Расчет закрытой ортогональной конической передачи

2.2 Расчет закрытой ортогональной конической передачи

Исходные данные

T1 =8.9 T2 = 21,36 n1 = 1122мин-1

n2 = 448,8мин-1 u = 2,5 L = 5лет

Kc = 0.33 Kг = 0.5

Выбор материала и термической обработки колес

Шестерня -Сталь 40, Н = 45-50- НRC-улучшение и закалка т.в.ч.

Колесо - Сталь 40, Н = 45-50- НRC -улучшение и закалка т.в.ч

Определение допускаемых напряжений

Определяем срок службы передачи

Срок службы передачи tΣ, ч, определяют по формуле:

tΣ = L × 365 × Kг × 24 × Кс = 5×365×0,5×24×0,33 = 7227 часов

Определение допускаемых напряжений на контактную прочность

[σ]H = [σ]HO × ZN

[σ]HO =σHlim × ZR× ZV/SH,

где σHlim - длительный предел контактной выносливости, определяемый в зависимости от термообработки и группы материалов, МПа;

ZR - коэффициент, учитывающий шероховатость сопряженных поверхностей ZR= 0,95[1] ;

ZV - коэффициент, учитывающий влияние скорости,ZV = 1 [1]

SH - коэффициент запаса прочности, SH =1,2 - при однородной структуре материала;

Коэффициент долговечности ZN определяется по формуле:

ZN = Ö NHO/NHE>1,

где NHO- базовое число циклов нагружения;

NHE- эквивалентное число циклов нагружения;

т - показатель степени кривой усталости поверхностныхслоев зубьев, т=6.

Базовое число циклов нагружения NHO принимается равным

NHO=(10×HRC)3<12×107

NHO=(10×47.5)3<1.07×108

Шестерня

NHO=(10×HRC)3 < 12×107

NHO =(10×47.5)3 = 1.07×108

NHE = 60× n × tS S(a1b13 + a2b23 + a3b33+ a4b44) =

60×1122×7227(0,25×13+0,25×0,73+0,25×0,53+0,25×0,33)= 1,8×108

ZN = 1 т.к. NНE > NНO [1]

[σ]HO = (17×47.5+200)×1×1/1.3 = 775МПа

[σ]H1 = 775×1 = 755МПа

[σ]HO = (17×47.5+200)×1×1/1.3 = 775МПа

Колесо

NHE= 60×448,8×7227(0,25×13+0,25×0,73+0,25×0,53+0,25×0,33)= 7,5×107

ZN = √10.7/7,2=1,21

[σ]H2 = 775×1,21 = 944,8МПа

[σ]HР = 775МПа

Определение допускаемых напряжений при расчёте зуба на изгиб допускаемое напряжение на изгиб [σ]F, МПа, определяется по формуле

[σ]F = [σ]FО × YA× YN

[σ]FО = σFim×YR×YX×Yб/SF= 550×1,2×1×1/1,7 = 388,28МПа

YN= ÖNFO/NFE>1

где NFO - базовое число циклов нагружения, NFO =4×106 [1]

NFЕ - эквивалентное число циклов нагружения;

т ~ показатель степени кривой выносливости:т=9;

NFЕ = 60× n × tS (a1b1m+ a2b2m+ a3b3m+a4b4m)

Шестерня

NFЕ =60×1122×7227(0,25×19+0,25×0,79+0,25×0,59+0,25×0,39)=1.26×108

YN=1,т.к. NFO<NFE

[σ]F1 = 388.2×1×1 = 388.2 МПа

Колесо

NFЕ =60×448,8×7227(0,25×19+0,25×0,79+0,25×0,59+0,25×0,39)=5,06×107

YN=1,т.к. NFO<NFE

[σ]F2 = 388.2×1×1 = 388.2 МПа

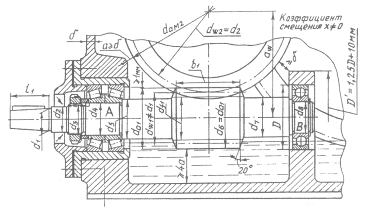

Расчет закрытой ортогональной конической передачи

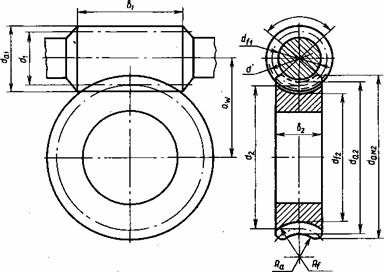

Определение диаметра внешней делительной окружности колеса

de2= 1650*![]() ,

,

где de2 - диаметр внешней делительной окружности колеса, мм;

KH - коэффициент нагрузки;

Т2 - крутящий момент на колесе, Н • м;

[σ]H2- допускаемые напряжения на контактную прочность МПа;

VH - коэффициент понижения контактной прочности конической передачи.

Коэффициент нагрузки KH определяют как произведение коэффициентов

KH = KHβ× KHV

kbe×u/(2- kbe) = 0.28×2.5/(2-0.285) = 0.42 = KHβ = 1.27

kbe= 0.285

de2 = 1650![]() = 84,5мм

= 84,5мм

Согласуем со стандартными значениями

de2ст = 80мм

Назначение числа зубьев шестерни

zmin = 13

z1/ = 21

z1 = z1/ = 21

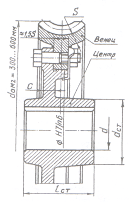

de1 = de2/u = 80/2.5 = 32

Определение числа зубьев колеса

Z2 =Z1×и = 21×2,5 = 52,5

Полученное число зубьев округляем до целого числа - Z2 = 53

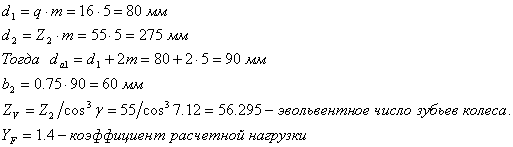

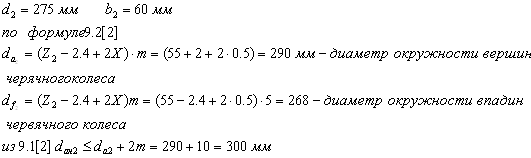

Определение торцевого модуля

mte = de2ст./Z2 = 80/53 = 1.5мм

Согласуем со стандартными значениями

mteст = 1.5мм

Уточнение диаметра делительной окружности колеса

de2 = mteст×Z2 = 1,5×53 = 79,5мм

∆de2 =│ de2 - de2ст/ de2ст│×100% = 0,61% < 4%

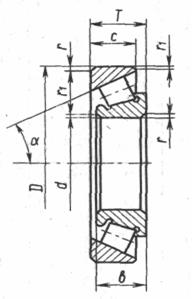

Определение внешнего конусного расстояния

Re = 0.5×mte ×√z12+z22,

где z 1и z2 - фактические числа зубьев шестерни и колеса.

Re = 0.5×1,5×√212×532 = 42,8мм

Определение ширины колес

b = kbe×Rbe

и = 0,285×42,8 = 12,2мм

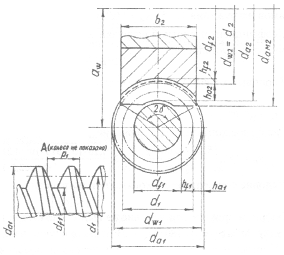

Определение углов наклона образующих делительных конусов

δ2 = arctg uфакт. = arctg 2,5 = 680

δ1= 900- δ2 = 900-680 = 220

Определение диаметров колес

шестерня

колесо

Делительные диаметры

de1 = mte × z1 = 1.5×21 =31.5mm

de2 = mte × z2 = 1.5×53 = 79.5mm

Внешние диаметры

dae1 = de1+2(1+x1)×mte×cos δ1 =31.5+2×(1+0)×1.5cos220 = 34.3mm

dae2 = de2+2(1+x2)×mte×cos δ2 =79.5+2(1+0)1.5cos680 = 80.5mm

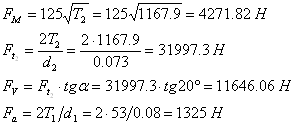

Определение усилий в зацеплении

Окружные усилия на шестерне и колесе

Ft1 = Ft2 = 2×T1/de1(1-0.5kbe)

где Ft1, Ft2 - окружные усилия, кН;

T1- крутящий момент на шестерне, Н • м ;

de1- делительный диаметр шестерни, мм .

Ft1 = Ft2 = 2×8,9/31,5(1-0.5×0.285) =0,66кН

Осевое усилие на шестерне

Fa1 = Ft×tgα× sinδ1 = 6,6×tg200×sin220 = 0,09кН

Радиальное усилие на шестерне

Fr1 = Fttgα cos δ1 = 0,66tg200 cos δ1 = 0,22 кН

Осевое усилие на колесе

Fa2 = Fr1 =0,22 кН

Радиальное усилие на колесе

Fr2 = Fa1 = 0.09 кН

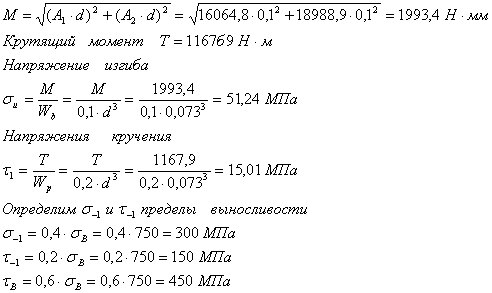

Проверка прочности зубьев на изгиб

zv1 = z1/cos δ1 = 21/cos220 = 22.6 = YF1 = 4.86

zv = z2/cos δ2=53/cos680 = 141.5 = YF2 = 4.45

Далее производят оценку изгибной прочности, т.е. находят отношения

σF1 / YF1 < [σ]F2/ YF2

388.2/4.86 < 388.2/4.46

Расчёт ведём по шестерне

σF = 2.7×103× YF×KFβ× KFV ×T/(b× KFV ×mte×VF) <[σ]F

где VF- коэффициент понижения изгибной прочности конической передачи по сравнению с цилиндрической:

VF = 0,85; KFβ = 1+ (KHβ-1)×1.5 = 1+(1.27-1)×1.5 = 1.41

V = π× de2(1-0.5× kbe) ×n2/6×104

где n2 – частота вращения колеса, мин-1.

V =3,14×79,5×(1-0.5×0.285)×448,8/6×104 = 1.6м/с.

Похожие работы

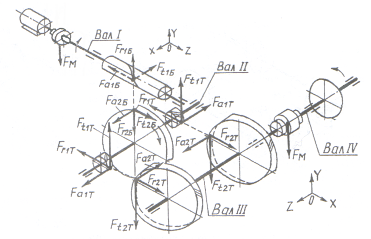

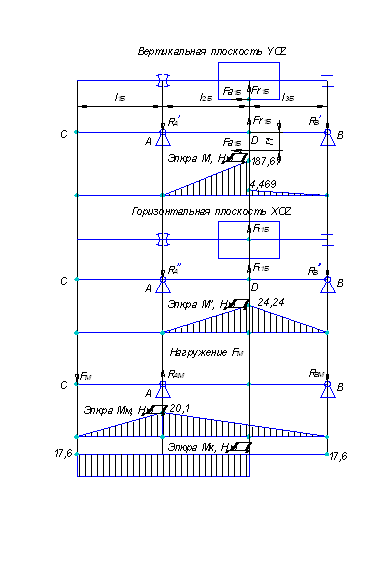

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

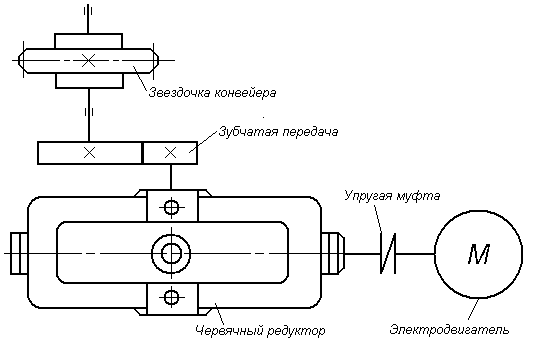

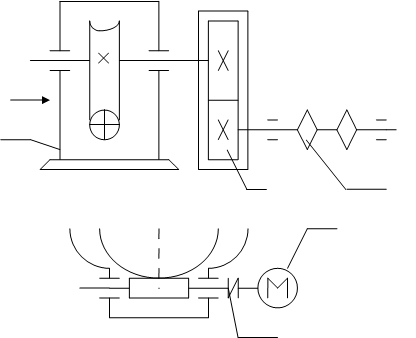

... валиками (индекс М), шаг : д)конструктивные особенности: на валу установлена одна звёздочка для тяговой пластинчатой цепи; приводной вал конвейера соединён с выходным валом редуктора посредством горизонтально расположенной цепной передачи; е) расчётный срок службы; ж) кратковременная перегрузка ; з) номер типового режима нагружения - 2. 10.1 Предварительная разработка конструкции ...

... – КПД зубчатой цилиндрической прямозубой передачи; η3 = 0,99 – КПД пары подшипников качения, η4 = 0,8 – КПД цепной передачи Потребная мощность электродвигателя Частота вращения вала двигателя nЭ = n3 ∙ uРЕД ∙ uЦИЛ Где: – частота вращения вала конвейера; uРЕД = 16…50 – интервал передаточных чисел редуктора; uЦИЛ = 2,5…5 – интервал передаточных ...

... проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, те

0 комментариев