Навигация

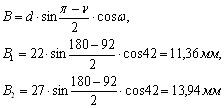

1.5 Расчет глубины профиля

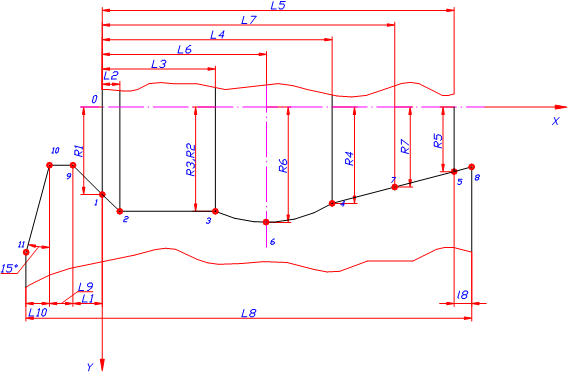

Расчет глубины профиля на резце от режущей кромки на детали выполнен по соответствующим аналитическим зависимостям:

А4 = r1 · cosγ = 7,4725 · cos25° = 6,7724;

В4 = R4 · cos (α+γ) = 30 · cos(25°+9,594°) = 24,6959,

где R4 = R0;

A4+B4 = 6,7724+24,6959 = 31,4683;

Н = R0 · sin(α+γ) = 30 · sin(25°+9,594°) = 17,0327.

Для всех остальных режущих кромок аналогичные расстояния определяем по формулам:

Аi = ri · cosγi;

Bi = A1+B1-Ai.

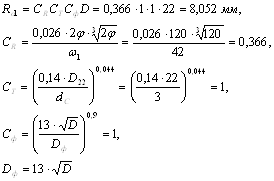

Радиусы окружностей, на которых лежат соответствующие кромки резца определяются по формуле: ![]() ,

,

тогда глубина профиля на резце относительно режущей кромки, обрабатывающей минимальный диаметр на детали, определим как

![]() .

.

Допуск положения для всех режущих кромок принимается равным 0,2 от поля допуска на соответствующий радиус обрабатываемой цилиндрической поверхности.

Результаты сведены в таблицу 2.

Таблица 2: Глубина профиля от режущей кромки, обрабатывающий минимальный диаметр детали

| Номер точки на профиле | Среднеисполнительный радиус, мм. | Радиус на резце, мм. | Глубина профиля, мм. | Половина симметричного поля допуска |

| 1,9,10 | 11,4675 | 26,6625 | 3,3375 | 0,0065 |

| 2,3,5,13 | 12,4675 | 25,8597 | 4,1403 | 0,0065 |

| 4 | 7,4725 | 30 | 0 | 0,0055 |

| 6 | 16,46 | 22,9179 | 7,0821 | 0,008 |

| 7,8 | 17,46 | 22,2476 | 7,7524 | 0,008 |

| 11,12 | 13,4675 | 25,0842 | 4,9158 | 0,0065 |

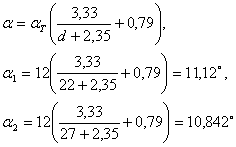

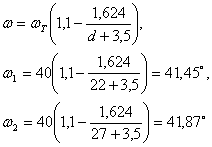

1.6 Расчет задних углов

Расчет производим для наклонных участков профиля 1-2, 3-5, 6-7, 12-13 в точках 4, 1, 2, 3, 5, 6, 7, 12, 13.

Углы между касательными к профилю резца и радиальным сечением принимаем такими, какими они имеют место на детали. Результаты расчетов сведены в таблицу 3.

Таблица 3: Задние углы на наклонных режущих кромках

| Номер точки на профиле | Среднеисполнительный радиус, мм. | Размер Аi, мм. | Глубина профиля резца по передней поверхности резца, мм. | Радиус Ri, мм. | Задний угол в сечении, град. | |

| диаметральном | нормальном | |||||

| 4 | 7,4675 | 6,7724 | - | 30 | 9,594 | 5,447 |

| 1 | 11,468 | 10,9555 | 4,1831 | 26,6625 | 19,1917 | 11,383 |

| 2, 3, 5 | 12,468 | 12,0104 | 5,238 | 25,8597 | 21,7399 | 13,175 |

| 6 | 16,46 | 16,1347 | 9,3623 | 22,9179 | 36,5946 | 27,197 |

| 7 | 17,46 | 17,1559 | 10,3835 | 22,2476 | 39,2511 | 30,05 |

| 12 | 13,4675 | 13,0536 | 6,2812 | 25,0841 | 28,5248 | 19,369 |

| 13 | 12,4765 | 12,0104 | 5,238 | 25,8597 | 25,6353 | 16,885 |

Похожие работы

... классификация многослойных покрытий, наносимых на инструментальный материал, приведена в табл.4. Таблица 4 Классификация многослойных покрытий для режущего инструмента. Многослойные Одноэлементные Многоэлементные Многокомпонентные Композиционные На основе Соединения одного Тугоплавкого металла Пример: ...

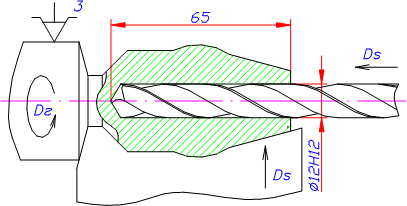

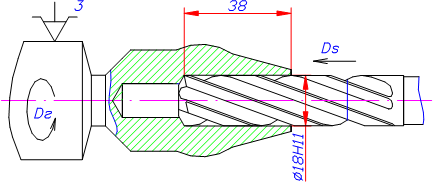

... стружки при полностью сточенном сверле; lр – длина режущей части сверла lр = 0.3·dсв = 0.3·12 = 3,6 мм; lк – длина стружечной канавки; D = 10 мм; lо = 130-30-10-3,6=86,4 мм. Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка. Dl – величина стачивания за одну переточку. 6. Проектирования зенкера. Обоснование использования инструмента. Зенкер предназначен для обработки отверстия в литых ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

... инструмента скорее важно знать не только среднюю температуру на его площадках контакта, но также значение температур в каждой точке кромки. В настоящей работе исследования законов распределения температур на передней поверхности кромки осуществляются в зависимости от параметров инструмента Для решения указанной задачи используется один из самых широко распространенных аналитических методов - ...

0 комментариев