Навигация

3. Проектирование долбяка

Исходные данные:

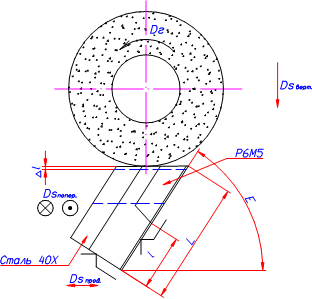

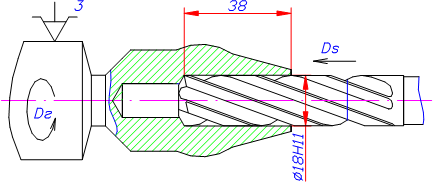

Долбяк дисковый наружного зацепления, чашечного типа

Модуль нормальный – mn=2;

Число зубьев нарезаемого колеса z1=20;

Число зубьев сопряженного колеса zк=38;

Коэффициент смещения исходного контура нарезаемого колеса x1=0,36;

Коэффициент смещения исходного контура сопряженного колеса хк=0,25;

Ст=8В

3.1 Размеры зубчатых колес

По ГОСТ 1643-72 выбираем значение наименьшего отклонения толщины зуба в зависимости от вида сопряжения и степени точности по нормам плавности. Для этого определяем диаметр делительной окружности нарезаемого колеса

d1=mn·z1= 2·20=40 мм

dк=mn·zк= 2·38= 76 мм

Наименьшее отклонение толщины зуба

Асе=0,11 мм

Допуск на толщину зуба Tc устанавливается по табл. 16 (ГОСТ 1643-72). Для этого предварительно определяем допуск на радиальное биение зубчатого венца Fr нарезаемого колеса по табл. 3 (ГОСТ 1643-72)

Fr=0,042 мм

Тс=0,1 мм

Код нарезаемого зубчатого венца

K1=1

В связи с тем, что зубчатые колеса имеют угол β=0, то mt=mn, αt=αn

Диаметр основной окружности

dв1=d1·сosαn= 40·сos20= 37,5877 мм

dвк=mn· zк· сosαn= 2·38· сos20= 71,4166 мм

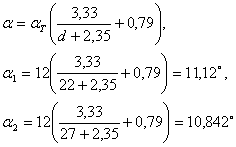

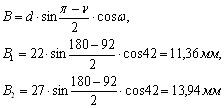

Угол зацепленная в передаче

inv αtw=inv αt + 2(x1+k1·xo) ·tg αn/(z1+k1·zo)

inv αtw=inv αt + 2(0,25+1·0,36) ·tg 20/(38+1·20)

inv αtw=inv αt +0,007656 рад

inv αt = tg αt -αt=0,014904 рад

inv αtw=0,007656+0,014904=0,0225603 рад

αtw=22,85°

Коэффициент уравнительного смещения

Δy=х1+k1·хк - 0,5(z1+k·zк)(сosαn/cosαtw - 1) =

= 0,25+1·0,36- 0,5(20+1·38)(сos20/cos22,85 - 1) =0,038261 мм

Диаметр окружности выступов

da1=d1+2k1mn[f+k1(x1-Δy)]

da1=40+2·1·2[1+1(0,4-0,038261)]=45,287 мм

daк=76+2·1·2[1+1(0,4-0,038261)]= 80,847 мм

Межосевое расстояние в передаче

atw=(dвк+k1dв1)/2 cosαtw

atw=(71,4166+1·37,5877)/2 cos22,85= 59,1435мм

Диаметр впадин

d'f1=2atw-k1(daк+0,6mn), где dвк - диаметр основной окружности,

d'f1=2·59,1435-1(80,84696+0,6·2) =36 мм

dак - диаметр окружности выступов сопряженного колеса.

Допуск на диаметр впадин

δf1=Тс/tgαт + 0,3

δf1= 0,1/tg20+0,3=0,57 мм

Расчетный диаметр впадин

df1=(d'f1-0,2k1δf1),

df1=(36-0,2·1·0,57) = 35,886 ![]() мм

мм

df1max =35,886+0,114= 36 мм

df1min = 35,886-0,456=35,43 мм

Радиус кривизны в начале активного участка профиля зуба

ρр=atw sin αtw-0,5k1![]()

ρр=59,1435 sin 22,85-0,5·1·![]() =4,02 мм

=4,02 мм

Радиус кривизны в конце активного участка профиля зуба

ρа=0,5k1![]()

ρа=0,5·1 ![]() =12,63 мм

=12,63 мм

Коэффициент смещение исходного долбяка контура зуба детали в станочном зацеплении с долбяком

х1=-Асе+0,25Тс)/2mn tgαn

х1=-(0,11+0,25·0,1)/2·2 tg20 =-0,0927274 мм

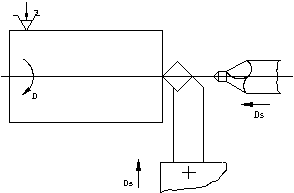

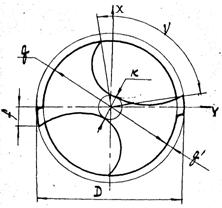

3.2 Проектирование инструмента

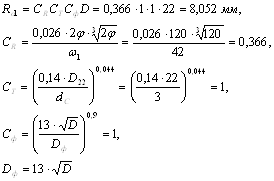

Выбираем с минимальным делительным диаметром dо=80 мм

Число зубьев долбяка zо=80/2=40 мм

Диаметр основной окружности dво= 80·сos20=75,1754 мм

Станочное зацепления нового долбяка с деталью из условия обработки впадин и активного участка профиля

А=1+((d2f1-d2во-(2ρp)2)/(dв1+dво)2

А=1+((35,8862-75,17542-(2·4,0199)2)/(37,5877+75,1754)2 = 0,65175

В=2·2ρр/(dв1+dво)

В=2·2·4,01994/(37,5877+75,175)=0,1426

С=2·df1/(dв1+dво)

С=2·35,886/(37,5877+75,175)=0,6365

Сумма коэффициентов под радикалом

У=А2+В2 - С2= 0,65175+0,1426+0,6365=0,03999961

Z= А·С=0,65175·0,6365=0,415

Х=А2+В2= 0,651752+0,14262=0,445

D=В√У= 0,1426√0,3999961= 0,0285

αtw=arccos((Z±D)/X)

α'twн=arccos((0,415±,0285)/0,445) = 29,785

invαtwн= 0,0525 рад

α'twс= 5,103 °

Коэффициент смещения исходного контура для нового долбяка

xон=(invαtwn-invαn)(z1+zo)/2 tgαn -x1

xон=(0,052514-0,0149)(20+40)/2 tg20 +-0,0927=3,1926 мм

Станочный угол зацепления из условия отсутствия в процессе обработки среза головки зуба детали неэвольвентой частью зуба инструмента

α''twc=arctg(2ρa/(dв1+dвo)

α''twc=arctg(2·12,6301/(37,5877+74,175)= 12,62641

Так как df1<db1, не нужно рассчитывать еще один угол зацепления

Выбираем угол зацепления

αtwc=12,626º

invαtwc=0,003823

Размеры нового долбяка по передней поверхности при станочном угле зацепления, равным αtw

межосевое расстояние в зацеплении

atw=(dв1+k1·dво)/2cosαtw

atw=(37,5877+1·74,1754)/2cos29,79 = 64,9638 мм

диаметр окружности выступов

dаон=k1(2atwн-df1)

dаон=1 (2·64,96377-35,886)= 94,0415 мм

Для определения окружной толщины зуба по верху долбяка рассчитываем размеры долбяка в исходном сечении:

окружная толщина зуба по делительному диаметру

S'по=П·mn/2=3,14·2/2=3,142 мм

толщина зуба по делительному диаметру для нового долбяка

Sно=S'по+2·хон mn tgαn= 3,14159+2·2,86245· 2 tg20=7,7897 мм

станочный угол зацепления

invα'tw=invαn+2х1/(z1+k1zo) tgαn=0,0149-2·0,09273/(20+40) tg20=0,013779 рад α'tw= 20,76º

межосевое расстояние в зацеплении:

a'tw=(dв1+k1·dво)/2cosα'tw=(37,5877+1·74,1754)/2cos20,76=60,296 мм

диаметр окружности выступов

d'ao=2a'tw- k1df1=2·60,296 - 35,886=84,707 мм

угол давления на головке зуба

α'tао=arccos dво/dао= arccos 75,1754/84,70678= 27,442º

inv α'tао= 0,04033 рад

Окружная толщина зуба по верху долбяка в торцовом сечении

S'tao=84,9239(3,14159/80+0,0149-0,0403)= 1,1729 мм

Минимально допустимая окружная толщина зуба по верху

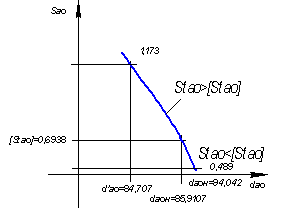

[Stао]=√ 0,2594·2-0,0375=0,6938 мм

Угол давления на головке зуба нового долбяка

α'tаон=arccos dво/dаон= arccos 75,1754/94,04154= 36,9286

inv α'tаон= 0,107076 рад

Окружная толщина зуба по верху долбяка в торцовом сечении

Stao= 94,0415(7,7897/80+0,0149-0,1071)=0,48896 мм

При dаон= 94,041536 долбяк имеет Stao<[Stao]

Таким образом, необходимо рассчитывать максимально допустимое положительное исходное расстояние из условия отсутствия заострения зубьев долбяка

Определение диаметра инструмента по условию отсутствия заострения зубьев:

расчетное значение dао=85,9107 мм;

толщина зуба по передней поверхности

Sно =3,5 мм;

Stao =1,04 мм;

α'tаон = 28,70275 мм;

inv α'tаон=0,04659 мм .

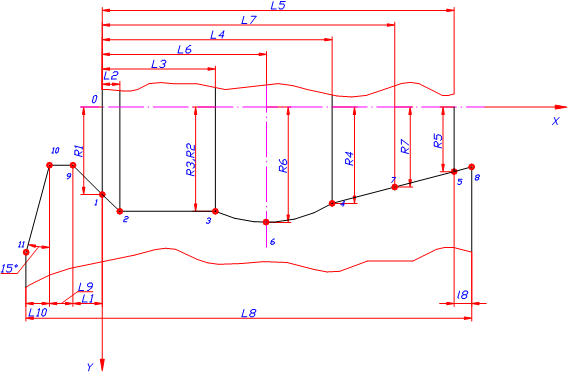

Рис.3.1 – Определение диаметра инструмента в зависимости от [Stao]

Максимально допустимый диаметр долбяка из условия отсутствия заострения зубьев

dаон= 85,9107 мм

Максимально допустимое положительное исходное расстояние для нового долбяка

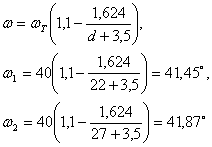

а'н=(85,9107-84,70678)/2tg6=5,727 мм

хон=(85,9107-84,70678)/4=0,30099 мм

Максимально допустимое отрицательное исходное расстояние определяем при подстановке в них значения угла αtwc и αtwн

хос=(0,00364-0,014904)(40+20)/(2·tg20) + 0,093 =-0,83589 мм

ас= -0,8359·2/tg6 =-15,906мм

Максимальная величина стачивания

H=5,7274+15,9059=21,633 мм

Полученная максимально допустимая величина стачивания Н>В'р, поэтому принимаем:

а=0,5В'р=5,00 мм

ас= -5,00 мм

хон= 5,00·tg6/7=0,2628 мм

Уточняем диаметры инструмента нового, сточенного и задний угол по верху из условия обработки впадин между зубьями детали

станочный угол зацепления нового долбяка

invαtwn=0,0149+2·tg20(0,262761-0,093)/(20+40)=0,01698,

αtwn= 20,833

межосевое расстояние

аtwн= (37,5877+75,1754)/2cos20,833=60,33 мм

наружный диаметр нового долбяка

dаон= 2·60,33-35,886=84,766 мм

Коэффициент смещения исходного контура для предельно сточенного долбяка

хос=-5,00 tg6/7 = -0,2628 мм

станочный угол зацепления

invαtwс=0,0149+2·tg20(-0,26276-0,093)/(20+40) =0,01059,

αtwс= 17,9167 º

межосевое расстояние

аtwс=(37,5877+75,1754)/2cos17,9167=82,624 мм

Диаметр долбяка dаос=2·60,0267-35,886= 84,167 мм

Задний угол по верху долбяка

δ= arctg((84,7652-82,62428)/20) =6,109875 = 6º6' 36''

Радиус кривизны в начале активного участка профиля зуба нарезаемого колеса, обеспечиваемый рассчитанным инструментом

новым долбяком ρн=аtwн sinαtwн-0,5![]()

ρн =60,33 sin20,833-0,5![]() =1,873 мм

=1,873 мм

сточенным долбяком ρс=аtwс sinαtwс - 0,5![]()

ρс=59,2551 sin17,92- 0,5![]() = 1,0866 мм

= 1,0866 мм

Нормальная толщина зуба по делительному диаметру нового долбяка

Sно=3,14159+2·0,262761·2·tg20=3,524 мм

Высота головки зуба h'=0,5(dаон-do)= 0,5(84,7652-80)=2,385 мм

Диаметр впадин

dfo=daон-dа1+df1-0,6mn= 84,7652-45,28696+35,886-0,6·2= 74,164 мм

Корригированный профильный угол инструмента

α'n=arctg(1+tg6·tg5)tg20= 20,169147 = 20º 10' 9''

Диметр основной окружности при шлифовании бокового профиля зубьев долбяка

d'во=dо cosα'n=80cos20,16915=75,094 мм

Радиус кривизны в начале активного участка профиля зуба долбяка

ρр=аtwн sinαtwн-0,5![]()

ρр = 60,33 sin20,833-0,5![]() =8,82445 мм

=8,82445 мм

СПИСОК ЛИТЕРАТУРЫ

1. Металлорежущие инструменты: Учебник для вузов по специальности «Технология машиностроения», «Металлорежущие станки и инструмент»/ Т.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др.-М.: Машиностроение, 1989.-328 с.: ил.

2. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учебное пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент».-5-е изд. -М.:Машиностроение, 1990.-448 с.: ил.

3. Васькин В.А. «Режущий инструмент». Учебное пособие по курсовому проектированию. – Челябинск: ЮУрГУ, 1998, – 215с.:ил.

4. Справочник конструктора-инструментальщика: Под общ. ред. В. И. Баранчикова. -М.:Машиностроение, 1994.-560 с.:ил.

5. Черемисов А.В., Ивлев С.Б. Проектирование червячных зуборезных фрез: Учебное пособие для курсового проетирования.-Челябинск:ЧГТУ, 1993.-11 с., ил.

6. Справочник инструментальщика/ И. А. Ординарцев, Г. В. Филиппов, А.Н. Шевченко и др.; Под общ. ред. И.А. Ординарцева.-Л.: Машиностроение, 1987.-846 с.:ил.

7. Справочник технолога–машиностроителя. В 2-х т.–4-е издание /под ред. А.Г. Косиловой и Р.К. Мещерякова.– М.: Машиностроение, 1985.–Т.2.

8. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – 7-е изд., перераб. и доп. –М.: Машиностроение, 1992

Похожие работы

... классификация многослойных покрытий, наносимых на инструментальный материал, приведена в табл.4. Таблица 4 Классификация многослойных покрытий для режущего инструмента. Многослойные Одноэлементные Многоэлементные Многокомпонентные Композиционные На основе Соединения одного Тугоплавкого металла Пример: ...

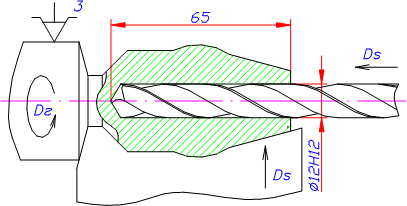

... стружки при полностью сточенном сверле; lр – длина режущей части сверла lр = 0.3·dсв = 0.3·12 = 3,6 мм; lк – длина стружечной канавки; D = 10 мм; lо = 130-30-10-3,6=86,4 мм. Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка. Dl – величина стачивания за одну переточку. 6. Проектирования зенкера. Обоснование использования инструмента. Зенкер предназначен для обработки отверстия в литых ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

... инструмента скорее важно знать не только среднюю температуру на его площадках контакта, но также значение температур в каждой точке кромки. В настоящей работе исследования законов распределения температур на передней поверхности кромки осуществляются в зависимости от параметров инструмента Для решения указанной задачи используется один из самых широко распространенных аналитических методов - ...

0 комментариев