Навигация

Проектування шпоночної протяжки

2 Проектування шпоночної протяжки

Вихідні дані

- матеріал деталі – Сталь 45;

- діаметер вала – 110 мм;

- розмір шпонки – 28х16;

- довжина втулки – 40 мм;

- зєднання – щільне.

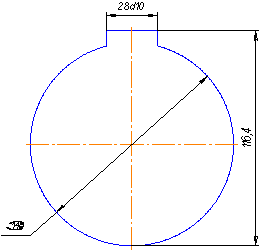

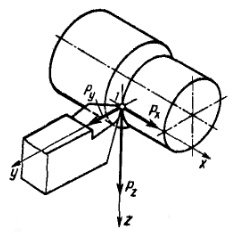

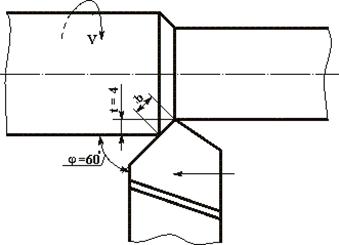

Ескіз оброблюваної поверхні поданий на рисунку 2.1.

Рисунок 2.1 – Ескіз оброблюваної поверхні

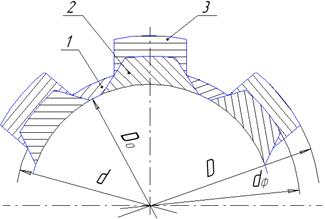

Аналіз протяжки

Робоча частина протяжки складається з секції чорнових зубів, з секції чистових зубів та з секціїї калібрувальних зубів.

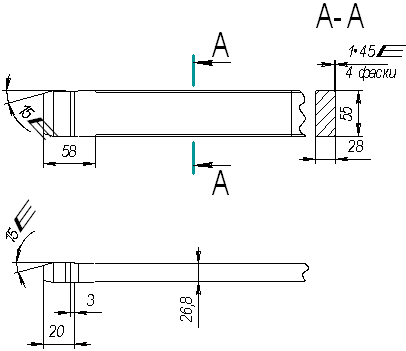

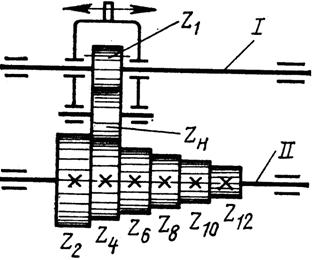

Вибираємо конструкцію протяжки – плоска протяжка з тонким тілом. Ескіз вибраної протяжки наведений на рисунку 2.2.

Рисунок 2.2 – Ескіз шпоночної протяжки з плоским тілом

Схема різання – одинарна. Метод формоутворення поверхні – генераторний.

Розрахунок протяжки

Призначаємо підйом на зуб: ![]() мм.

мм.

Визначаемо кількість зубів чорнової секції:

![]() ,

,

де ![]() - підйом на зуб;

- підйом на зуб;

![]() - припуск на чистову секцію, приймаємо

- припуск на чистову секцію, приймаємо ![]() ;

;

А – загальній припуск, який визначаємо за формулою

![]() ,

,

де ![]() - розмір, отриманий після обробки,

- розмір, отриманий після обробки, ![]() мм;

мм;

![]() - найменший розмір до обробки,

- найменший розмір до обробки,

![]() мм.

мм.

Отже

![]() мм;

мм;

Визначаємо крок зубів чорнової секції:

![]() ,

,

де ![]() - довжина обробливаної деталі,

- довжина обробливаної деталі, ![]() мм.

мм.

Тоді

![]() мм.

мм.

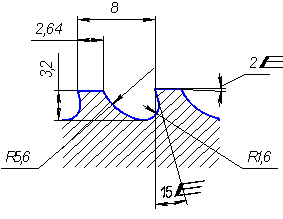

Округляємо отримане значення кроку до найближчого рекомендованого значення ![]() мм. В залежності від кроку визначаємо конструктивні параметри стружкової канавки:

мм. В залежності від кроку визначаємо конструктивні параметри стружкової канавки:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Рисунок 2.3 – Ескіз стружкової канавки

Перевіряємо глибину стружкової канавки за коефіцієнтом заповнення. Дана перевірка полягає у виконанні наступної умови:

![]() ,

,

де ![]() - розрахункова висота канавки, яку визначаємо за формулою:

- розрахункова висота канавки, яку визначаємо за формулою:

![]()

де ![]() - коефіцієнт заповнення стружкової канавки протяжки, приймаемо

- коефіцієнт заповнення стружкової канавки протяжки, приймаемо ![]() .

.

Отже:

![]() мм,

мм,

тоді маємо ![]() . Очевидно, дана нерівність виконується. Відповідно, умови розміщення стружки в спроектованій стружковій канавці – нормальні, і не потрібно додаткового конструкторського доопрацювання канавки.

. Очевидно, дана нерівність виконується. Відповідно, умови розміщення стружки в спроектованій стружковій канавці – нормальні, і не потрібно додаткового конструкторського доопрацювання канавки.

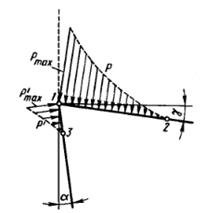

Перевіряємо протяжку на міцність, виходячи з умови:

де ![]() - зусилля протягування, визначаємо за формулою

- зусилля протягування, визначаємо за формулою

![]()

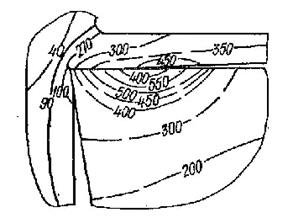

де ![]() - питома сила різання при протягуванні,

- питома сила різання при протягуванні, ![]() кгс/мм2;

кгс/мм2;

![]() - максимальна кількість зібів, одночасно працюючих під стружкою визначаємо за формулою

- максимальна кількість зібів, одночасно працюючих під стружкою визначаємо за формулою

![]() ;

;

![]() - площа небезпечного перерізу, приймається за розміром першої впадини, мм2.

- площа небезпечного перерізу, приймається за розміром першої впадини, мм2.

Виконуємо розрахунки за наведеними вище формулами:

![]() , приймаємо

, приймаємо ![]()

![]() кгс.

кгс.

Визначаємо розмір першої западини та її площу:

![]()

де ![]() - висота протяжки за першим зубом,

- висота протяжки за першим зубом, ![]() мм,

мм,

![]() мм2.

мм2.

Перевіряємо умову міцності протяжки згідно наведеної вище формули:

кгс/мм2

кгс/мм2![]() ,

,

Де ![]() - допустиме навантаження, для шпоночних протяжок

- допустиме навантаження, для шпоночних протяжок ![]() кгс/мм2.

кгс/мм2.

Очевидно, умова міцності виконується для прийнятих параметрів.

Призначаємо геометрію різальної частини протяжки:

- величину переднього кута в залежності від оброблюваного матеріалу приймаємо ![]()

- величину заднього кута в залежності від виду протягування приймаємо ![]() для зубів чорнової секціі та

для зубів чорнової секціі та ![]() для зубів чистової та калібрувальнох секції.

для зубів чистової та калібрувальнох секції.

Визначаємо довжину робочої частини протяжки:

![]() мм.

мм.

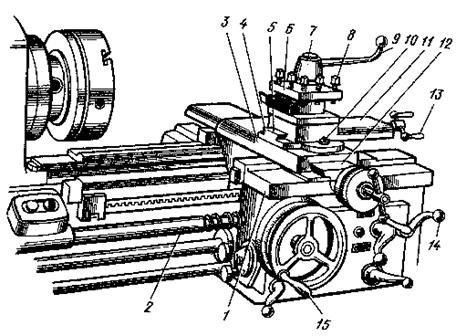

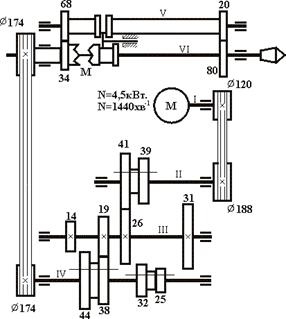

Підбираємо станок для протяжки – станок моделі 7Б55:

1. Номінальна тягова сила, кН – 100.

2. Найбільша довжина ходу, мм – 1250.

3. Розмір робочої поверхні опорної плити, мм2 – 450х450.

4. Швидкість робочого ходу протяжки, м/хв – 1,5-11,5.

5. Рекомендована швидкічть зворотньного ходу протяжки, м/хв – 20-25.

6. Потужність єлектродвигуна, кВт – 18,5.

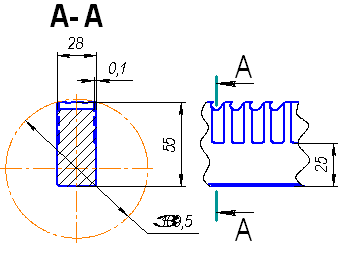

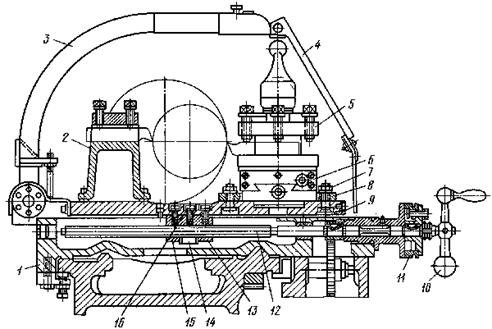

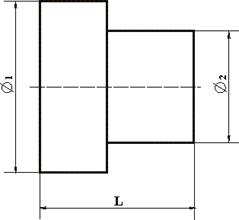

Вибираємо плоских хвостовик для протяжки згідно ГОСТ 4043-70. Ескіз хвостовика протяжки поданий на рисунку 2.4.

Рисунок 2.4 – Ескіз хвостовика протяжки

Загальна довжина гладких частин:

![]()

де ![]() - довжина хвостовика,

- довжина хвостовика, ![]() мм;

мм;

![]() - довжина входу патрона в отвір станка,

- довжина входу патрона в отвір станка, ![]() мм;

мм;

![]() - товщина опарної плити станка,

- товщина опарної плити станка, ![]() мм;

мм;

![]() - довжина виступаючої частини опорго кільця,

- довжина виступаючої частини опорго кільця, ![]() мм;

мм;

![]() - довжина фланця направляючої оправки,

- довжина фланця направляючої оправки, ![]() мм;

мм;

![]() - довжина посадочної частини оправки,

- довжина посадочної частини оправки, ![]() мм;

мм;

![]() - довжина, необхідна для безпроблемного насадження виробу,

- довжина, необхідна для безпроблемного насадження виробу, ![]() мм.

мм.

Отже:

![]() мм.

мм.

Загальна довжина протяжки:

![]() мм;

мм;

Приймаємо ![]() мм; допуск

мм; допуск ![]() мм.

мм.

Матеріал протяжки – інструментальна легована сталь ХВГ (ГОСТ 5950-51).

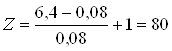

Визначимо допуски на розміри калібрувальної частини

Рисунок 2.5 Допуск калібрувальної частини

![]()

![]()

Приймаємо ![]() мкм.

мкм.

![]() мкм.

мкм.

Похожие работы

... Верхні знаки відносяться до правозаходних фрез, а нижні – до лівозаходних. Основні розміри стандартних черв’ячних фрез за ГОСТ 9324–80 наведені у табл. 2 додатку 2. Допуски на виготовлення фрез вибирають по ГОСТ 10331–81 і 9324–80, або по довіднику [6].2. Розрахунок комбінованої розвертки 2.1 Вихідні дані Розвертка комбінована для обробки отворів d1=20Н7, d2=22Н8, l1=40 мм, l2=60 мм, Rа ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... або А3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки відповідно до заданого креслення і виду виробництва. Вибрати типи верстатів, інструменти і пристрої для виготовлення деталі. Розрахувати режими різання для однієї операції. Матеріал заготовки: сталь 45, виробництво дрібносерійне. Вибір заготовки Так як виробництво дрібносерійне, то економічно вигідно ...

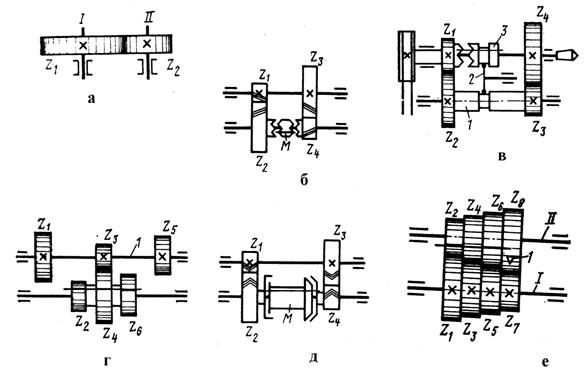

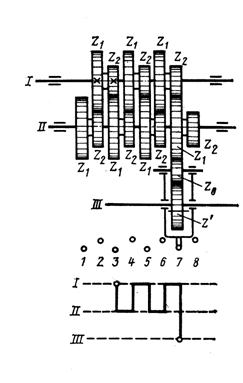

... сть до перевантаження, особливо на низьких частотах обертання шпинделя, тому необхідна редукція (спрощена коробка швидкостей з електромагнітним приводом переключення). 3.2.3 Гідравлічні приводи. У сучасних металорізальних верстатах ці приводи одержання досить широке застосування і використовуються головним чином для здійснення прямолінійних рухів і в меншій мірі для обертових рухів. Гідроприводи ...

0 комментариев