Навигация

Кількість стружкових канавок – 4

6. Кількість стружкових канавок – 4.

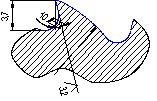

7. Ширина пера та діаметр серцевини

![]() мм;

мм;

![]() мм.

мм.

8. Довжина різальної частини ![]() мм.

мм.

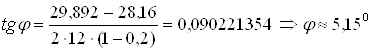

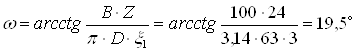

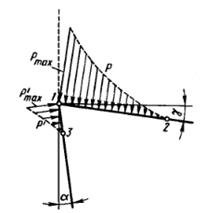

9. Кут ![]()

![]() ,

,

де ![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

.

.

10. Довжина мітчика ![]() мм.

мм.

11. Довжина калібрувальної частини ![]() мм.

мм.

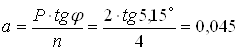

12. Товщина зрізування  мм.

мм.

13. Діаметр торця ![]()

14. Призначаємо геометрію лез

o передній кут ![]() ;

;

o задній кут ![]() .

.

15. Коефіцієнт затилування ![]() .

.

16. Параметри профілю стружкової канавки

![]() ;

;

![]() ;

;

![]() ;

;

17. Кут нахилу стружкової канавки дорівнює нулю, оскільки отвір наскрізній.

18. Відхилення половини кута профілю мітчика ![]() ; допуск кроку різі приймаємо

; допуск кроку різі приймаємо ![]() .

.

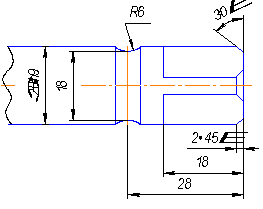

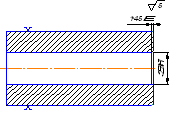

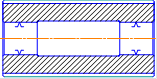

19. Приєднувальна частина по ГОСТ 3266-81

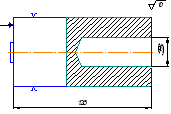

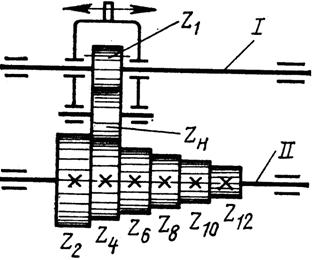

Рисунок 5.2 – Приєднувальна частина

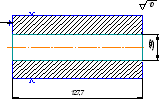

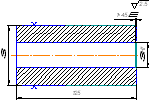

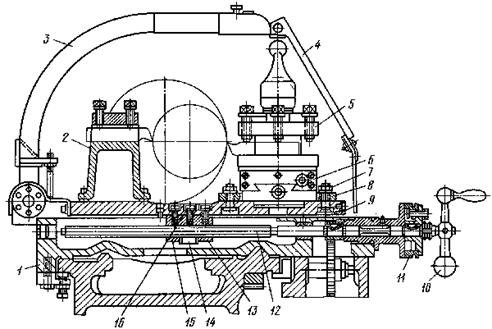

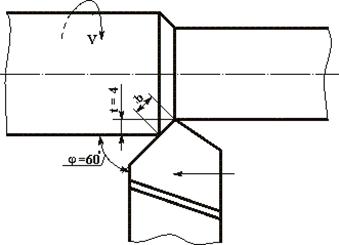

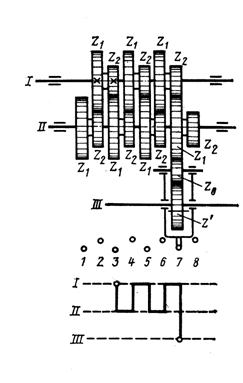

6 Проектування циліндричної фрези

Вихідні дані:

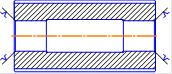

- тип фрези – циліндрична;

- ширина фрезерування ![]() мм;

мм;

- припуск ![]() мм;

мм;

- оброблюваний матеріал – Сталь 15Г.

Послідовність розрахунків:

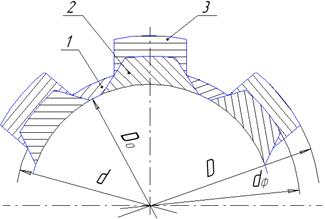

1. Зовнішній діаметр фрези

![]()

![]() мм.

мм.

Приймаємо стандартне значення ![]() мм.

мм.

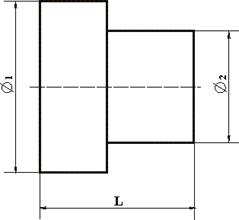

2. Діаметр приєднувальної частини

мм.

мм.

Приймаємо стандартне значення ![]() мм.

мм.

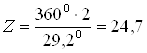

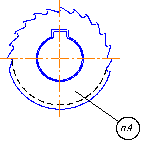

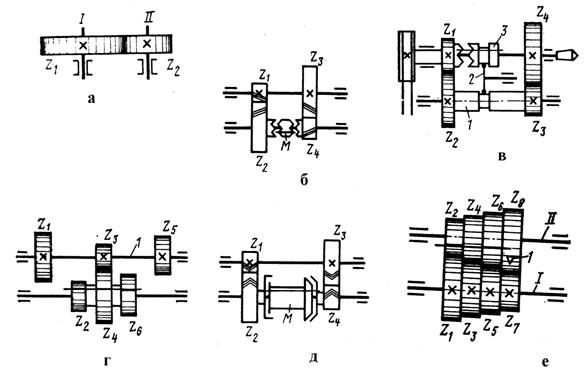

3. Розраховуємо кількість зубів

,

,

де ![]() тоді

тоді

Округлюємо до цілого парного числа ![]() .

.

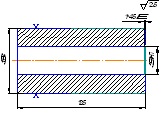

4. Кут нахилу зубів

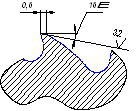

5. Форма зуба та його параметри

- призначаємо зуб з заокругленою спинкою;

- крок по колу ![]() мм;

мм;

- кут кроку ![]() ;

;

- висота зуба ![]() мм;

мм;

- радіус заокруглення ![]() мм;

мм;

- радіус дуги кола ![]() мм

мм

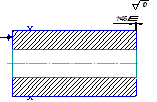

6. Довжина фрези.

Відповідно до стандартного ряду та залежно від ширини фрезерування призначаємо ![]() мм.

мм.

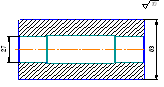

7. Довжина приєднувальної частини та діаметр виточки:

- довжина приєднувальної частини ![]() мм. Округлимо до 29 мм;

мм. Округлимо до 29 мм;

- діаметр виточки ![]() мм.

мм.

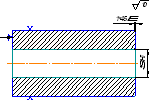

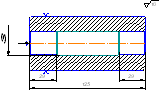

8. Геометрія зуба

- задній кут ![]()

- передній кут ![]()

9. Отвір фрези та шпоночний паз виконуємо згідно ГОСТ 9472-83.

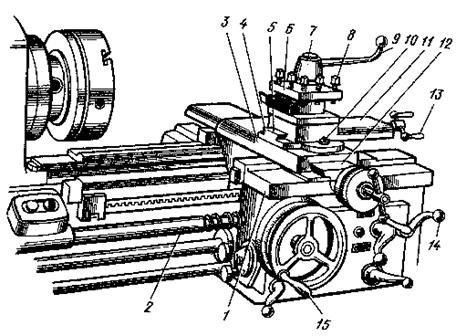

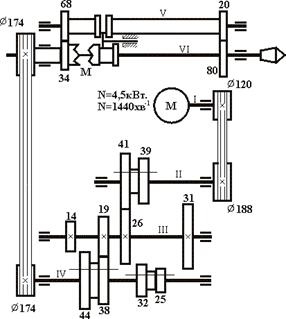

7 Технологія виготовлення циліндричної фрези

| № | Назва та зміст операції | Ескіз та технічні вимоги | Назва станка та інструменту | Режим обробки | Операційний час | |

|

м/хв |

мм/об | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Відрізна. Відрізати заготовку |

| Токарно-відрізний напівавтомат моделі МК-244. Різець відрізний b=4 мм. | 20 | 0,2 | 0,28-0,6 |

| 2 | Шліфувальна. Зняти залишки після відрізки з однієї сторони |

| Точильно-шліфувальний станок. Шліфувальний круг ПП500х63х127-2А -24-СТ1-5-К-20 м/с-Б, ГОСТ 2424-67 | 20 | Ручна | 0,1 |

| 3 | Токарна. Обробити отвір і перший торець Позиція VI: зняти деталь, встановити заготівку. Позиція I: центрувати, підрізати торець попередньо Позиція II: свердлити проточити по зовнішньому діаметру попередньо Позиція III: свердлити наскрізь, підрізати торець в розмір 127,7 |

| Токарний напівавтомат моделі 1А240П-6 Свердло спіральне Різець підрізний Т15К6 Свердло спіральне Різець прохідний Т15К6 Свердло спіральне Різець підрізний Т15К6 | 15 35 15 35 15 35 5 | 0,13 0,09 0,13 0,09 0,13 0,09 6 | 1,1-1,7 7 |

| Позиція IV: розвернути отвір, зняти фаску Позиція V: розвернути отвір кінцево |

| Розвертка чорнова Різець фасонний Розвертка чистова | 8 35 8 | 0,2 0,04 0,2 | 1,1-1,47 | |

| 4 1 | Токарна. Обробити другий торець і зовнішній діаметр Позиція IV: зняти деталь, установити заготовку Позиція I: підрізати торець попередньо Позиція II: проточити по зовнішньому діаметру попередньо Позиція III: підрізати торець начисто Позиція IV: проточити по зовнішньому діаметру остаточно, проточити фаску 2 |

3 | Токарний напівавтомат 1А240П-6 Різець підрізний Т15К6 Різець прохідний Т15К6 Різець підрізний Т15К6 Різець Різець прохідний Т15К6 4 | 47 47 47 47 47 5 | 0,09 0,14 0,09 0,14 0,14 6 | 0,8-1,05 7 |

| Позиція V: зенкерувати фаску в отворі |

| Зенкеровка | 20 | 0,14 | 0,8-1,05 | |

| 5 | Токарна. Обточити по зовнішньому діаметру остаточно Підрізати торець приєднувальної частини і підправити фаску |

| Токарно-револьверний станок моделі 1341 Різець прохідний прямий Т15К6 | 120 120 | 0,2 0,1 | 0,79-1,23 |

| 6 | Токарна. Підрізати другий торець і підправити фаску |

| Токарно-револьверний станок моделі 1341 Різець прохідний прямий Т15К6 | 120 | 0,1 | 0,79-1,23 |

| 7 | Розточка. Розточити виточку |

| Спеціальний токарний модернізований напівавтомат на базі автомата моделі КТ-60 Різець розточний Т15К6 | 80 | 0,1 | 0,94-1,0 |

| 8 | Потягування. Протягнути шпоночний паз | Горизонтально-протяжний напівавтомат 7А510 | 4 | 0,02 | 0,12-0,4 | |

| 9 | Фрезерна. Фрезерувати стружкові канавки |

| Фрезерний напівавтомат моделі 6В-2МР | 44 | 20 мм/хв | 0,43-0,41 |

| 10 | Столярна. Зачистити заустенці після фрезерування. Зняти фаску на ребрах шпоночного пазу. | Столярний верстак. Напильник №1-2 | 0,65-0,73 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 11 | Маркувальна. Клеймувати. |

| Прес П472А. Клеймо твердосплавне ВК20 | 0,2-0,26 | ||

| 12 | Термічна. Закалити Відпустити Виварити Травити Промити | Напівавтоматичний агрегат для комплексної термообробки | Т, С 1260-1280 560 80-90 25-40 15-20 | 0,5-1,0 | ||

| 13 | Шліфувальна. Шліфувати отвір. |

| Круглошліфувальний станок моделі 3А225. Шліфувальний круг ПП32х10х10-2А-16-СТ1-5-Б-18 м/с А, ГОСТ 2424-67 | 18 25 | 4 0,01 | 1,87-2,08 |

| 14 | Шліфувальна. Шліфувати по зовнішньому діаметру попередньо |

| Круглошліфувальний станок моделі 3Б153. Шліфувальний круг ПП350х40х127-2А-25/40-СМ1/СМ2-5-К-25 м/с А, ГОСТ 2424-67 | 35 25 | 1 | 0,76-0,98 |

| 15 | Шліфувальна. Шліфувати по зовнішньому діаметру з припуском під кінцеву обробку |

| Круглошліфувальний станок моделі 3Б153. Шліфувальний круг ПП350х40х127-6С-50-СТ1-5-К-35 м/с А, ГОСТ 2424-67 | 35 20 | 4 | 0,85-1,22 |

| 16 | Заточка. Заточити передні поверхні зубів |

| Заточний станок моделі 3А64Д. Шліфувальний круг. | 40 | 10 | 1,5-2,07 |

| 17 | Заточка. Заточити задні поверхні зубів. |

| Заточний станок моделі 3А64Д. Шліфувальний круг. | 25 | 4 0,04 | 1,0-1,1 |

| 18 | Шліфувальна. Шліфувати зуби по зовнішньому діаметру остаточно |

| Круглошліфувальний станок моделі 3Б153. Шліфувальний круг 2720-0150 А63/50 100К ГОСТ 161-67 | 35 | 1 глибина різання 0,03мм | 1,13-1,54 |

| 19 | Хіміко-термічна Промити Сушити Цианувати Охолодити Виварити Промити Пасивіровать | Т, С 85-90 300-350 555 20 85-95 85-95 60-70 | 0,05-0,4 | |||

| 20 | Контрольна. Протестувати на працездатність | Фрезерний станок | ||||

| 21 | Упаковочна. Провести антикорозійну обробку і упакувати | Ванна, стіл | 0,4-1,0 | |||

Список використаної літератури

1. Руководство по курсовому проектированию металлорежущих инструментов: Учеб. пособие для вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты»/Под общ. ред. Г.Н. Кирсанова – М.: Машиностроение, 1986. – 228с.: ил.

2. Швець С.В. Металорізальні інструменти: Навчальний посібник. – Суми: Вид-во СумДУ, 2007. – 185 с.

3. Справочник технолога – машиностроителя. В2-х т. Т2/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: «Машиностроение»,1986.

4. Семенченко И.И. и др. Проектирование металлорежущих инструментов. – М.: Машгиз, 1963.

5. Общемашиностроительные нормативы времени и режимов времени для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. II часть – М.: «Экономика», 1990, с.473

6. Справочник инструментальщика И.А Ординарцев, Г.В. Филлипов, А.Н. Шевченко и др.; Под общей ред. И.А. Ординарцева. – Л.: Машиностроение. Ленинград отд-ние, 1987 – 846с.: ил.

Похожие работы

... Верхні знаки відносяться до правозаходних фрез, а нижні – до лівозаходних. Основні розміри стандартних черв’ячних фрез за ГОСТ 9324–80 наведені у табл. 2 додатку 2. Допуски на виготовлення фрез вибирають по ГОСТ 10331–81 і 9324–80, або по довіднику [6].2. Розрахунок комбінованої розвертки 2.1 Вихідні дані Розвертка комбінована для обробки отворів d1=20Н7, d2=22Н8, l1=40 мм, l2=60 мм, Rа ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... або А3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки відповідно до заданого креслення і виду виробництва. Вибрати типи верстатів, інструменти і пристрої для виготовлення деталі. Розрахувати режими різання для однієї операції. Матеріал заготовки: сталь 45, виробництво дрібносерійне. Вибір заготовки Так як виробництво дрібносерійне, то економічно вигідно ...

... сть до перевантаження, особливо на низьких частотах обертання шпинделя, тому необхідна редукція (спрощена коробка швидкостей з електромагнітним приводом переключення). 3.2.3 Гідравлічні приводи. У сучасних металорізальних верстатах ці приводи одержання досить широке застосування і використовуються головним чином для здійснення прямолінійних рухів і в меншій мірі для обертових рухів. Гідроприводи ...

0 комментариев