Навигация

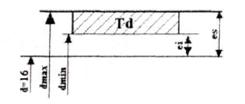

Розмір і граничні відхилення товщини зубів

4. Розмір і граничні відхилення товщини зубів.

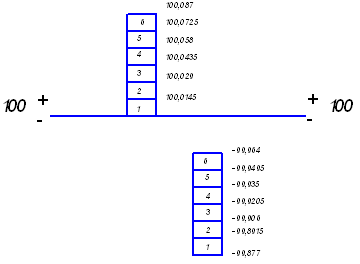

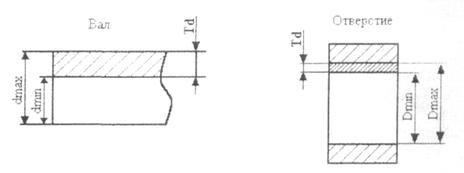

Вала Æ 6 е8 ( ![]() )

)

Втулки Æ 6 F8 ( ![]() )

)

Smaxb = ES - ei = 0,028 - ( - 0,038 ) = 0,066 мм.

Sminb = EI - es = 0,010 - ( - 0.,02 ) = 0,03 мм.

ITSb = Smaxb - Sminb = 0,066 - 0,03 = 0,036 мм.

5. Розмір і граничні відхилення центруючого внутрішнього діаметра Æ 32

Втулки Æ 32 H11 ( ![]() )

)

Вала Æ 32 а11 ( ![]() )

)

Smaxd = ES - ei = 0,16 - ( - 0,47 ) = 0,63 мм.

Smind = EI - es = 0 - ( - 0,31 ) = 0,31 мм.

ITSd = Smaxd - Smind = 0,63 - 0,31 = 0,32 мм.

6. Розраховуємо граничні розміри величини зазорів шліцьового з’єднання і результати розрахунків заносимо в таблицю.

| Розмір | Втулка | Вал | Зазор | |||

| max | min | max | min | max | min | |

| Зовнішній діаметр D | 38,25 | 38 | 37,75 | 37,53 | 0,72 | 0,31 |

| Внутрішній діаметр d | 32,16 | 32 | 31,69 | 31,53 | 0,066 | 0,03 |

| Ширина шліца b | 6,028 | 6,010 | 5,98 | 5,962 | 0,63 | 0,31 |

2.7 Вибір посадок та відхилень на геометричні параметри різьбових з’єднань

Умова:

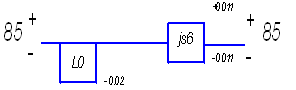

Задано з’єднання: М16 ´ 1,5 ![]()

Розв’язок:

1. Буква М показує, що різьба метрична, число16 відповідає значенню номіналу зовнішнього параметру різьби, число 1,5 означає величину кроку різьби.

Чисельник дробу 5Н являється позначенням поля допуску гайки, 5 - ступінь точності, Н - основне відхилення; знаменник 6g - поле допуску болта; 6 - ступінь точності, g - основне відхилення.

2. Визначаємо номінальні розміри параметрів різьби. Із позначення різьби слідує:

a = 60 °; D = d = 16 мм; Р = 1,5 мм.

По відомим залежностям розраховуємо:

D2 = d2 = D - 0,65 × 1,5 = 16 - 0,65 × 1,5 = 15,025 мм.

D1 = d1 = d - 1,082 × 1,5 = 16 - 1,082 × 1,5 = 14,3 мм.

3. Визначаємо відхилення розміру різьби та їх граничні розміри. Підготовляємо форму таблиці та заповнюємо її даними із позначенням різьби та значенням відхилень, та допусків, визначених по довідниковим таблицям, недостатні дані підраховуємо по відомим залежностям:

ES = EI + ITD

es = ei + ITd

EI = ES - ITD

ei = es – Itd

| Гайка | Болт | ||||||||

| М16 ´ 1,5 5H | М16 ´ 1,5 g6 | ||||||||

| Параметр | Поле | ES | EI | ITD | Параметр | Поле | es | ei | ITd |

| D2 | 5Н | 0,150 | 0 | 0,150 | d | 6g | -0,032 | -0,268 | 0,236 |

| D1 | 5Н | 0,236 | 0 | 0,236 | d2 | 6g | -0,032 | -0,172 | 0,14 |

Для болта:

ITd = es - ei = -0,032 - ( - 0,268 ) = 0,236 мм.

ITd2 = es - ei = -0,032 - ( - 0,172 ) = 0,14 мм.

Для гайки:

ITD2 = ES - EI = 0,150 - 0 = 0,150 мм.

ITD1 = ES - EI = 0,236 - 0 = 0,236 мм.

2.8 Калібри

Умова:

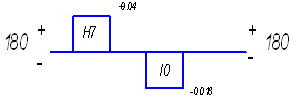

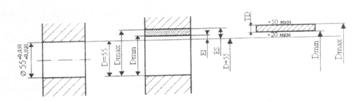

Розрахувати калібри для контролю циліндричного з’єднання

Æ 28 ![]()

Роз’язок:

1. Визначаємо граничні розміри отвору і вала з’єднання:

Dmax = 28 + 0,021 = 28,021 мм.

Dmin = 28 + 0 = 28 мм.

dmax = 28 + 0,035 = 28,035 мм.

dmin = 28 + 0,022 = 28,022 мм.

2. Із таблиць стандарту визначаємо параметри точності калібрів:

Для отвору:

H = 4 мкм; Нр = 1,5 мкм;

z = 3 мкм; y1 = 3 мкм.

Для вала:

H1 = 4мкм; Нр = 1,5 мкм;

z1 = 3 мкм; y1 = 3 мкм.

3. Визначаємо номінальні розміри калібрів:

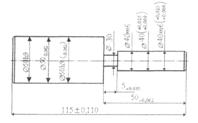

Для отвору ( калібр - пробка ):

ПР = Dmin + z = 28 + 0,003 = 28,003 мм.

НЕ = Dmax = 28,021 мм.

Для вала ( калібр - скоба ):

ПР = dmax - z1 = 28,035 - 0,003 = 28,032 мм.

НЕ = dmin = 28,022 мм.

4. Визначаємо виконавчі розміри:

Для отвору ( калібр - пробка ):

ПР = Dmin + z + ![]() = 28 + 0,003 +

= 28 + 0,003 + ![]() = 28,005- 0,002 мм.

= 28,005- 0,002 мм.

НЕ = Dmax + ![]() = 28,021 +

= 28,021 + ![]() = 28,023 - 0,002 мм.

= 28,023 - 0,002 мм.

Для вала ( калібр - скоба ):

ПР = dmax - z1 - ![]() = 28,035 - 0,003 -

= 28,035 - 0,003 - ![]() = 28,03 +0,002 мм.

= 28,03 +0,002 мм.

НЕ = dmin - ![]() = 28,022 -

= 28,022 - ![]() = 28,02 +0,002 мм.

= 28,02 +0,002 мм.

Література

1. Авсиевич Е. А., Санишков В. И. Государственный надзор за стандартами и средствами измерений: Учебное пособие. - М.: Изд - во стандартов, 1987. - 264 с.

2. Зенкин А. С., Петко И. В. Допуски и посадки в машиностроении: Справочник. - К.: Изд - во “Техника ”, 1990. - 320 с.

3. Купряков Е. М. Стандартизация и качество промышленной продукции: Учебное пособие. - М.: Изд - во “Высшая школа ”1985. - 285с.

4. Серый И. С. Взаимозаменяемость, стандартизация и техническое измерение: Учебное пособие. - М.: Изд - во “Колос ”, 1981. - 351 с.

5. Сірий І. С., Колісник В. С. Взаємозамінність, стандартизація і технічні вимірювання: Навчальний посібник. - К.: Вид - во “Урожай ”1995. - 264 с.

6. Таныгин В. А. Основы стандартизации и управление качеством продукции: Учебное пособие. - М.: Изд - во стандартов, 1989. - 208 с.

Похожие работы

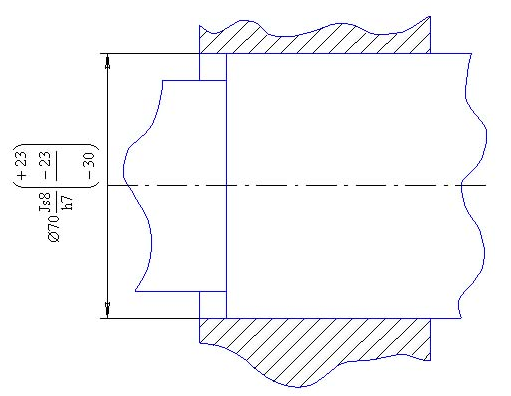

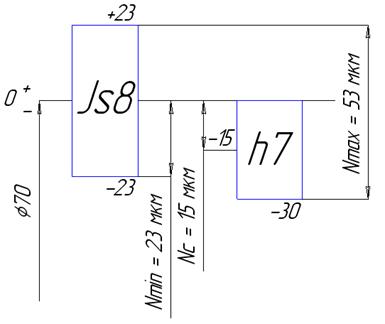

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

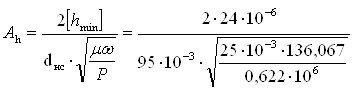

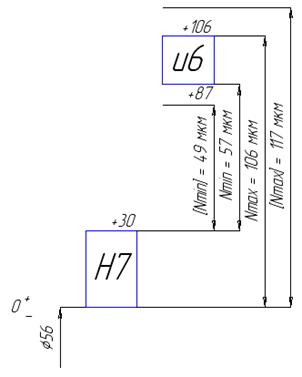

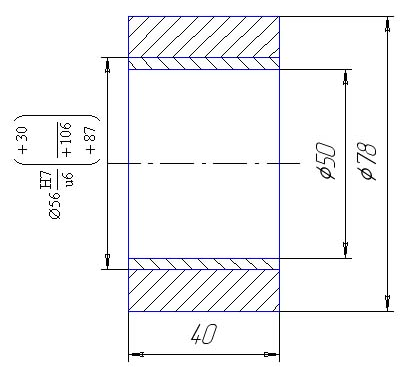

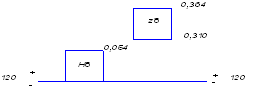

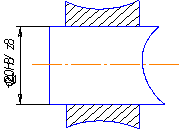

... коефіцієнт питомого тиску в торців деталі, що охоплює. Приймається значення γуд = 0,93 (за графіком мал. 1.68, стор. 336, Мягков тім 1). Вибирається посадка з таблиць системи допусків і посадок (табл.1.49, стор. 156, Мягков тім 1) , для якого Nmax = 106 мкм < [Nmax], Nmin = 57 мкм > [Nmin]. мал.1.1 мал.1.2 мал.1.3 2. Для з'єднання 16-17 визначити імовірнісні ...

... +0,021 0 -0,036 -0,018 -0,036 0 -0,110 0 0 0,008 -0,210 8,00 8,018 8 8,3 11 3,5 30,013 30,013 28,210 7,964 7,988 7,964 8 10,890 3,3 30 29,992 21,790 5. Допуски й посадки шліцевих з'єднань Вихідні дані 1. Умовна позначка прямоточного шліцевого з'єднання – . Виконання роботи 1. Установити спосіб центрування заданого шліцевого з'єднання. ...

... (кульками, роликами) і кільцями. Внаслідок малих допусків зазорів і малої допустимої різнорозмірності комплекту тіл кочення кільця підшипників і тіла кочення підбирають селективним методом. Повна взаємозамінність по приєднувальних поверхнях дозволяє організувати їх малосерійний випуск на спеціалізованих заводах, а отже, зробити більш дешевим їхнє виробництво, а також швидко монтувати і заміняти ...

0 комментариев