Навигация

Сырье и материалы

4.1 Сырье и материалы

Понятие «сырье». Краткая характеристика и классификация природного и искусственного сырья. Основное и вспомогательное сырье и материалы. Понятие «полуфабрикаты».

Классификация сырья в зависимости от источника происхождения.

Минеральное ископаемое сырье: рудное, нерудное, горючее. Понятия «полезные ископаемые», «промышленные металлические руды». Классификация металлических руд по числу содержащихся в них металлов, химическому составу минерала, химическому составу пустой породы, по назначению.

Нерудное сырье - источник получения неметаллов, солей, минеральных удобрений, строительных материалов. Важнейшие виды нерудного сырья. Характеристика горных пород и их классификация.

Горючее сырье, топливо. Классификация топлива по агрегатному состоянию, происхождению. Состав топлива: горючая и негорючая массы. Твердое топливо, его характеристика. Нефть: ее классификация и свойства. Попутные газы нефтедобычи, значение их как топлива и сырья для химической промышленности. Природные газы. Состав и свойства газообразного топлива.

Добыча полезных ископаемых. Разведка полезных ископаемых: оценка месторождений полезных ископаемых; разработка полезных ископаемых. Подземная (шахтная) и открытая добыча полезных ископаемых. Выбор способа и добычи полезных ископаемых. Новые методы геотехнологии.

Разработка нефтяных и газовых месторождений.

Характеристика и источники растительного и природного сырья. Особенности этих видов сырья. Замена растительного и животного сырья продуктами химической промышленности.

Предварительная подготовка сырья. Процессы подготовки. Обогащение сырья. Цель обогащения. Методы обогащения сырья: механические, физико-химические, химические.

Понятие «качество сырья». Влияние качества сырья на технологию. Качество основного сырья, вспомогательных материалов -материальная основа качества продукции.

Комплексное использование сырья. Влияние характера использования сырья на технико-экономические показатели производства, методы рационального использования сырья. Влияние правильного выбора сырья на снижение себестоимости продукции, повышение его качества. Комплексная переработка сырья - один из путей интенсификации производства. Комплексные месторождения полезных ископаемых. Связь комплексного использования сырья с системами технологий.

4.2 Вода и энергия

Вода, ее значение для системы технологий. Питьевая и промышленная вода. Характеристики качества воды. Жесткость воды (временная, постоянная, общая). Классификация природных вод в зависимости от содержания ионов кальция, магния и по происхождению. Требования к питьевой и промышленной воде.

Промышленная водоподготовка, ее назначение. Методы водоподготовки. Умягчение, обессоливание - основные методы водоподготовки. Физические, физико-химические, химические способы умягчения воды.

Производственные и бытовые сточные воды. Способы очищения сточных вод: механические, физико-химические, химические, биохимические. Сущность методов. 11рименение комбинации методов.

Рациональное использование воды. Необходимость уменьшения удельного потребления воды. Организация повторного и оборотного водоснабжения на предприятиях, их значение для системы технологий.

Энергия. Источники энергии Земли. Неистощимые, невосполнимые источники. Виды энергии, применяемые в промышленности: электрическая, ядерная, тепловая, химическая.

Световая энергия Солнца, ее использование в системе технологий. Геотермальная энергия, пути применения в промышленности. Энергия морских приливов.

Энергоемкость технологических процессов. Расход энергии -показатель энергоемкости системы технологий. Примеры энергоемких технологий и малоэнергоемких производств.

Показатели технического роста производства и экономного использования: снижение энергоемкости и материалоемкости. Коэффициент использования энергии.

Вторичные энергетические ресурсы (ВЭР). Виды ВЭР и направления их использования. Экономия топлива за счет ВЭР. Примеры технологических процессов, в которых расход топлива полностью компенсируется за счет утилизации ВЭР.

Загрязнение окружающей среды в результате выработки энергии. Направления снижение выбросов в атмосферу, водоемы. Организация очистки вод после энергоустановок. Пути использования твердых отходов, образующихся при работе энергоустановок. Экологически чистые установки.

Тема 5. ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Роль химико-технологических процессов в системе технологий. Определение химико-технологического процесса (ХТП). Химические превращения, физические, физико-химические процессы, лежащие в основе современных химических производств.

Стадии ХТП. Технологический режим - важный фактор функционирования ХТП. Технологическая классификация ХТП. Факторы, имеющие значение для ХТП.

Классификация ХТП по способу организации процессов. Характеристика и принципиальные схемы периодических, непрерывных и комбинированных ХТП.

Деление процессов по направлению движения материальных и тепловых потоков, характеристика прямоточных, противоточных, с перекрестным и смешанными потоками.

Классификация ХТП по агрегатному состоянию системы реагирующих веществ. Понятия «фаза», «гомогенная система», «гетерогенная система». Сведение гетерогенных процессов к гомогенным - путь интенсификации химического производства.

Деление ХТП по виду используемого сырья. Их характеристика и особенности.

Химические реакции, составляющие основу ХТП: простые, сложные, обратимые, необратимые, идущие с выделением (поглощением) теплоты.

Эндотермические и экзотермические ХТП. Примеры этих процессов. Совмещение эндотермических и экзотермических эффектов в одном технологическом процессе - направление экономии топлива, электроэнергии. Понятие «автотермичный режим». Примеры промышленных ХТП, в которых используется автотермичный режим.

Понятие «суммарной скорости» и определяющей стадии ХТП. Повышение скорости медленной стадии - путь ускорения ХТП. Диффузные, кинетические, переходный режимы протекания реакций.

Определение скорости гомогенных и гетерогенных реакций, лежащих в основе ХТП. Принципы интенсификации ХТП.

Равновесие обратимых процессов. Влияние условий процесса на равновесие. Принцип Ле-Шателье. Количественное определение подвижного равновесия. Константа равновесия.

Понятия «выход продукта», «равновесный выход продукта», «фактический выход продукта». Факторы, влияющие на выход продуктов. Обоснование выбора рациональных путей ускорения ХТП. Перспективные направления развития ХТП.

Тема 6. ВЫСОКОТЕМПЕРАТУРНЫЕ ПРОЦЕССЫ В

ПРОИЗВОДСТВЕ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Характеристика высокотемпературных процессов (ВТП). Причины распространения ВТП в промышленности. Примеры ВТП. Эндотермические и экзотермические обратимые процессы, их применение в отраслях промышленности.

Понятие «гетерогенные процессы». Факторы, влияющие на скорость диффузии, коэффициент диффузии для газов, жидкостей, твердых тел. Зависимость скорости диффузии от температуры.

Технологические и экономические требования, ограничивающие увеличение температуры при проведении процессов.

Типовое оборудование современных ВТП. Характеристика промышленных печей, их классификация но отраслям, технологическому назначению, способу нагрева, тепловой энергии, загрузке. Принципы сравнительной оценки печей.

Недостатки ВТП. Тенденции совершенствования BTП.

ВТП в черной металлургии. Доменный процесс. Исходные материалы для производства чугуна. Зависимость технологического режима, качества продукта от подготовки руды к плавке. Сущность процесса доменной плавки и схема принципа работы доменной печи.

Характеристика и классификация чугуна по назначению, химическому составу.

Показатели работы доменной печи: производительность, коэффициент использования объема печи, экономичность. Факторы, влияющие на технико-экономические показатели работы доменной печи.

Производство стали. Характеристика и классификация стали. Оборудование для выплавки стали. Сущность процесса производства стали. Кислородно-конверторный способ выплавки стали. Стадии получения стали в конверторах. Понятия «кипящая», «спокойная», «полуспокойная» сталь, «низколегированная» сталь. Показатели работы конверторов: продолжительность плавки, удельный расход кислорода.

Мартеновский способ получения стали из чугуна. Характеристика технологических и технико-экономических показателей процесса. Причины перестройки мартеновских печей в двухванные.

Основной и кислый мартеновские процессы. Скрап-процесс и скрап-рудный процесс. Достоинства мартеновского процесса.

Выплавка стали в электрических печах. Преимущества и недостатки электрометаллургии. Дуговые, индукционные печи, их назначение, характеристики, принцип работы.

Производство стали особо высокой чистоты. Электронно-лучевой переплав, его характеристика. Пути улучшения качества стали.

Внедоменные способы получения стали. Восстановление железа в кипящем слое, получение губчатого железа. Металлизация рудно-угольных флюсовых окатышей. Сущность методов, их преимущества, недостатки. Характеристика оборудования.

Направления интенсификации процессов в черной металлургии.

Способы разливки стали. Разливка сверху и сифоном. Непрерывный метод разливки стали. Преимущества непрерывной разливки стали.

ВТП в производстве цветных металлов. Зависимость ведущих отраслей промышленности от совершенствования технологии производства цветных металлов. Пирометаллургический и гидрометаллургический способы извлечения меди из руд. Основные стадии пирометаллургического процесса. Понятие «черная медь». Способы рафинирования меди. Пути совершенствования пирометаллургических процессов: обжиг в кипящем слое.

Магниетермия. Сущность метода, краткая характеристика оборудования для его осуществления.

Тема 8. ЭЛЕКТРОХИМИЧЕСКИЕ ПРОЦЕССЫ

Сущность электрохимических процессов. Основные задачи в области применения этих процессов. Преимущества и недостатки электрохимических процессов по сравнению с химическими.

Количественная характеристика электролиза. Законы Фарадея. Число Фарадея. Выход по току. Напряжение разложения.

Производство хлора и едкого натра. Сырье для их получения. Два способа производства хлора, едкого натра, их сущность и особенности. Технологическая схема методов, характеристика оборудования. Продукция производства хлора, едкого натра области применения.

Электролиз воды. Продукты электролиза. Методы получения водорода и кислорода. Преимущества электрохимического получения водорода и кислорода из воды.

Электрохимическое производство продуктов окисления. Типы окислительно-восстановительных процессов. Производство гипо-хлорита натрия, хлорной и надсерной кислот, перманганата калия.

Гидроэлектрометаллургия. Электролиз растворов с растворимыми и нерастворимыми анодами. Стадии гидроэлектрометаллургии.

Электролитическое рафинирование меди. Характеристика процесса и оборудование. Товарный медный купорос.

Электролитическое получение цинка. Характеристика исходных веществ, технологии, оборудования. Степень чистоты продукции.

Электролиз расплавленных руд. Металлы, получаемые таким путем. Роль температуры в процессе электролиза расплавов. Причины использования смеси солей в качестве сырья. Факторы, которые учитывают при электролизе. Технологические особенности электролиза расплавов.

Электролитическое получение алюминия. Характеристика сырья и подготовка его к электролизу. Сущность электролиза глинозема. Операции технологического процесса, их характеристика. Анодные газы, их состав и переработка. Характеристика электролитического алюминия и способы его рафинирования.

Тема 9. КАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ

Определение катализа. Преимущества каталитических процессов, способствующих распространению их в технологии. Особенности каталитических процессов.

Основы теории катализа. Гомогенный, гетерогенный, микрогетерогенный катализ. Положительный и отрицательный катализ. Ингибиторы. Классификация каталитических процессов по механизму взаимодействия катализатора с реагентами. Механизм окислительно-восстановительного и кислотно-основного катализа. Вещества, применяемые как катализаторы.

Гомогенный жидкофазный и газофазный катализы. Факторы, влияющие на скорость гомогенных каталитических процессов. Преимущества и недостатки гомогенного катализа.

Гетерогенный катализ, его преимущества. Твердые катализаторы-контакты. Механизм электронного и ионного гетерогенного катализа. Скорость гетерогенного катализа. Лимитирующие стадии процесса. Влияние температуры, давления, концентрации реагентов, времени контактирования, перемешивания на скорость процессов, выход продукта. Твердые катализаторы, состав, формы зерен. Вещества, используемые как катализаторы. Характеристика активаторов, промоторов, носителей. Технологические характеристики катализаторов. Понятие «каталитические яды».

Аппараты для проведения гомогенных, гетерогенных каталитических процессов. Классификация аппаратов для гетерогенных процессов по агрегатному состоянию реагента, катализатора, способу контакта катализатора и реагента, способу отвода тепла. Контактные аппараты с неподвижным слоем катализатора, кипящим слоем, движущимся слоем катализатора; принцип их работы; преимущества и недостатки.

Производство серной кислоты. Контактный и нитрозный способы получения серной кислоты. Характеристика продукции. Сырье для производства серной кислоты, его характеристика. Стадии контактного метода получения кислоты, их особенности. Технологическая схема производства серной кислоты. Пути интенсификации этого производства.

Двойное контактирование, его сущность и этапы. Утилизация газовых выбросов и твердых отходов производства серной кислоты.

Каталитические процессы нефтепереработки. Контактные, комп-лексообразующие катализаторы, типы реакций, идущих в их присутствии. Каталитический крекинг нефтепродуктов, условия, характеристика продуктов. Недостатки каталитического крекинга.

Каталитический реформинг, его назначение. Условия процесса. Варианты реформинга. Платформинг. Продукты реформинга, их состав, области применения.

Тема 10. ПРОЦЕССЫ, ИДУЩИЕ ПОД ДАВЛЕНИЕМ

Значение использования давления в технологии отраслей промышленности. Влияние давления на структуру, форму, свойства веществ. Связь между использованием давления в технологических процессах и энергетическими и эксплуатационными затратами. Факторы, влияющие на выбор давления для проведения процессов. Комбинированное использование давления, температуры, катализатора в технологических процессах.

Влияние давления на протекание газообразных процессов. Изменение скорости гомогенных газовых процессов, идущих с уменьшением или с увеличением объема. Связь между использованием давления в технологических процессах и энергетическими затратами, выходом продукта. Влияние давления на скорость процессов абсорбции, адсорбции, растворения.

Применение вакуума в технологии. Примеры процессов, основанных на использовании вакуума. Роль вакуума при получении материалов с заданными свойствами.

Влияние давления на протекание жидкофазных процессов. Пределы использования давления для жидкофазных процессов. Фазовое состояние реагентов в гомогенных и гетерогенных системах. Использование давления при жидкофазных процессах получения пористых материалов.

Применение сверхвысоких давлений для процессов, идущих в твердой фазе. Характер изменения структуры веществ при влиянии давления. Получение сверхтвердых веществ.

Зависимость процесса совершенствования технологии от развития техники высоких давлений. Перспективные направления получения материалов с ценными свойствами.

Тема 11. БИОХИМИЧЕСКИЕ, ФОТОХИМИЧЕСКИЕ,

РАДИАЦИОННО-ХИМИЧЕСКИЕ, ПЛАЗМОХИМИЧЕСКИЕ

ПРОЦЕССЫ

Понятие «биотехнологические процессы». Биологические катализаторы, особенности их применения. Характер протекания биологических процессов.

Микробиологические процессы, их преимущества в сравнении с химическими и физико-химическими процессами. Источники сырья для микробиологического синтеза. Развитие отраслей микробиологии. Классификация микробиологических процессов.

Направления использования биотехнологических процессов в промышленности. Процессы брожения, характеристика исходного сырья, готовой продукции. Виды брожения, области их применения.

Стадии процесса микробиологического синтеза. Ферментация - важнейшая стадия процесса. Оборудование для ферментации, его характеристика. Роль автоматического регулирования и управления в повышении эффективности работы ферментатора.

Микробиологическая трансформация, ее сущность. Типы реакций, протекающих с помощью микроорганизмов. Перспективные направления развития биотехнологии.

Биохимическая очистка производственных сточных вод, ее механизм и условия протекания. Использование биохимического очищения вместе с механическими, физико-химическими, химическими методами очищения.

Характеристика и механизм фотохимических процессов. Источники излучения и виды излучения. Стадии фотохимических процессов. Классификация фотохимических процессов, цепные реакции, процессы, идущие при непрерывном подводе световой энергии, фотокаталитические процессы. Преимущества фотохимических процессов перед термическими процессами.

Радиационно-химические процессы, их сущность и назначение. Механизм и стадии этих процессов. Преимущества радиационно-химических процессов в сравнении с процессами, ионизируемыми другими источниками энергии.

Направления промышленного использования радиационно-химических процессов.

Радиационная полимеризация, условия ее проведения. Полимеры высокой чистоты, продукты полимеризации мономеров в гетерогенных системах. Области их применения.

Радиационное сшивание полимеров, его влияние на структуру, свойства продуктов. Модификация полимеров с целью получения материалов с заданными свойствами. Прививка полимеров. Получение модифицированных натуральных и синтетических волокон. Модификация древесины.

Радиационно-химический синтез. Процессы сульфохлорирова-ния, сульфоокисления парафинов, получения хлорсиланов, теломеризации. Области применения продуктов этих процессов.

Радиационная модификация неорганических материалов. Группы веществ, подвергаемых модификации. Изменение свойств веществ при модификации. Практическое значение радиационной модификации.

Радиационное очищение сточных вод, газов; твердых отходов, ее преимущества. Комплексные химико-энергетические установки, их характеристика и назначение.

Недостатки радиационно-химических процессов, пути их устранения.

Понятие «плазма». Виды плазмы. Естественные источники плазмы. Получение плазмы в искусственных условиях. Преимущества и недостатки плазмохимических процессов. Области применения этих процессов. Причины распространения плазмохимических процессов в химической технологии. Краткая характеристика и технико-экономическая оценка работы плазмохимической установки.

Классификация плазмохимических процессов по фазовому состоянию реагентов, по отношению к температуре. Неравновесные и квазиравновесные процессы, их характеристика, преимущества и недостатки.

Гомогенные и гетерогенные процессы, направления их использования в промышленности. Краткая характеристика стадий промышленных плазмохимических процессов. Значение технико-экономических показателей этих процессов.

Тема 12. ФИЗИЧЕСКИЕ ПРОЦЕССЫ СИСТЕМ ТЕХНОЛОГИЙ

Основные физические процессы, их роль в технологии. Примеры использования физических процессов в промышленности. Классификация физических процессов химической технологии.

Физико-механические процессы, их значение для гетерогенных твердофазных технологических процессов. Измельчение: способы его осуществления. Классификация, характеристика и циклы работы измельчающих машин.

Тепловые процессы. Сущность и движущая сила теплообмена. Определение теплопроводности. Теплопроводность твердых тел, жидкостей, газов. Факторы, влияющие на значение коэффициента теплопроводности.

Понятие «конвекция». Естественная и вынужденная конвекция. Тепловое излучение, его сущность. Комбинированная передачу тепла в реальных условиях. Теплопередача. Способы осуществления теплообмена в непрерывно и периодически работающих аппаратах. Определение коэффициента теплопередачи. Влияние выбора направления тепловых потоков на эффективность процесса теплопередачи. Важнейшие промышленные тепловые процессы.

Массообменные процессы, их сущность и роль в технологии. Виды массообменных процессов. Скорость и движущая сила массопередачи. Пути ускорения процессов массопередачи. Краткая характеристика процессов абсорбции и адсорбции. Физическая, химическая абсорбция, области применения. Типы адсорбентов. Направления использования адсорбентов в технологии.

Понятие «перегонка (дистилляция)». Значение перегонки для технологии. Виды перегонки. Ректификация, ее содержание и важность для химико-технологических процессов. Ректификационные колонны, классификация, принцип действия и применение.

Сущность кристаллизации. Влияние температуры перемешивания на скорость кристаллизации. Виды кристаллизации, области их применения.

Содержание процесса сушения. Контактное и конвективное сушение, их расхождения. Скорость сушения. Факторы, влияющие на скорость сушения. Типы сушилок, которые получили распространение в технологии.

Тема 13. ЭЛЕКТРОФИЗИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

Значение электрофизических методов для системы технологий.

Ультразвуковые колебания, их характеристика. Понятие «кавитация». Отрицательные последствия кавитации.

Промышленные источники ультразвука. Сущность процессов, лежащих в основе механических, электромеханических источников ультразвука. Применение ультразвуковых колебаний для интенсификации процессов химической технологии, для очищения деталей, сборочных единиц, размерной обработки.

Электроэрозионные методы обработки, их содержание и классификация. Разновидности и области применения электроискровой обработки. Принцип действия установки для электроискровой обработки.

Анодно-механическая обработка. Характеристика установки. Условия соединения с образивной обработкой.

Метод электроискрового упрочнения. Сущность его и стадии технологического процесса. Область применения электроискрового укрепления.

Электронно-лучевая обработка, ее содержание и назначение. Электронно-лучевая сварка. Характеристика установки для электронно-лучевой сварки. Применение электронного луча в микроэлектронике.

Плазменная обработка материалов. Плазмотроны, принцип их работы, классификация. Плазмотроны с независимой и зависимой дугой. Способы нагревания изделий. Технологические достоинства и недостатки плазменной обработки материалов. Использование плазмотронов как источника энергии, заряженных частиц. Сварка плазменной струей, ее сущность, область применения. Плазменно-дуговая резка. Особенности разделительной и поверхностной плазменно-дуговой резки. Плазменная наплавка и легирование поверхностных слоев изделий. Группы порошковых композиций наплавочных материалов.

Лазерная обработка. Характеристика и основные элементы лазеров. Классификация лазеров в зависимости от материала активного элемента. Типы лазеров, применяемых в технологических процессах. Направления использования лазерного луча в отраслях промышленности.

Тема 14. ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ.

ПОДГОТОВКА ПРОИЗВОДСТВА

Определение машиностроения как комплексной отрасли. Влияние уровня развития машиностроения на технический прогресс: Структура машиностроения и общность отраслей машиностроения. Роль технологии машиностроения в машиностроении.

Структура машиностроительного предприятия. Назначение и классификация основных цехов и служб. Технологический, предметный и смешанный принципы организации производства. Производственные службы и хозяйства машиностроительного предприятия, их деление и назначение. Органы управления. Структура и функции органов управления.

Понятие «изделие». Изделия основного и вспомогательного производств. Классификация изделий в зависимости от степени их сложности. Понятия «деталь», «сборочная единица», «комплекс», «комплект», «хмеханизм», «машина». Группы машин. Основные механизмы рабочих машин. Типы рабочих машин.

Стадии технологического процесса машиностроительного предприятия. Понятие «свойства и качества машин». Характеристика важнейших качеств машин: производительности, экономичности, надежности, безотказности, ремонтопригодности, сохраняемости, технологичности. Себестоимость - критерий технологичности конструкции машины.

Понятие о подготовке производства. Конструкторская и технологическая подготовка производства.

Проектирование и конструирование. Общие сведения. Виды погрузок. Методы расчета изделий.

Понятие о технологичности и правила отрабатывания конструкции на технологичность. Методика оценки технологичности конструкции. Требования к технологичности конструкции деталей.

Основные задачи проектирования технологических процессов. Этапы проектирования технологических процессов изготовления деталей и сборки изделий.

Классификационные признаки станков. Основные правила выбора оборудования при разработке процесса изготовления детали.

Назначение и виды технологического оснащения для закрепления деталей, инструмента. Технико-экономическое обоснование выбора технологического оснащения.

Резальные инструменты для станков разных классов. Выбор, обоснование и расчет режущего инструмента.

Инструменты и приспособления для контроля размеров обработки.

Тема 15. ПРОИЗВОДСТВО ЗАГОТОВОК МЕТОДАМИ ЛИТЬЯ,

ОБРАБОТКА ИХ В ДЕТАЛИ

Литье, его характеристика, преимущества и недостатки. Литье в песчано-глинистые формы. Операции технологического процесса литья в песчано-глинистые формы. Зависимость качества отливки от формовочных и стержневых смесей. Классификация формовочных смесей в зависимости от назначения. Значение комплексной механизации и автоматизации для литейного производства.

Специальные способы литья. Литье в постоянные металлические формы (кокили). Операции технологического процесса литья в песчано-глинистые формы. Преимущества и недостатки литья в кокили в сравнении с литьем в песчано-глинистые формы.

Центробежное литье, его сущность и назначение. Типы машин для центробежного литья, их краткая характеристика. Достоинства центробежного литья.

Точные методы литья. Литье под давлением, его сущность и область применения. Принцип работы машин для литья под давлением. Литье в оболочковые формы, его назначение и преимущества.

Краткая характеристика машин для литья в оболочковые формы. Сущность и назначение литья по выплавляемым моделям. Стадии технологического процесса. Преимущества и недостатки литья по выплавляемым моделям.

Классификация методов обработки заготовок и деталей.

Сущность процесса резания металла. Понятие о припуске. Качество обработки деталей. Основные виды обработки резанием; элементы режима резания. Схемы обработки металла: точение, сверление, строгание, фрезерование, шлифование.

Виды абразивной обработки. Оборудование и оснащение. Абразивные материалы и их маркирование. Шлифование, хонингирование, суперфиниширование, доведение, полирование.

Назначение и виды термической обработки. Технико-экономические показатели процессов термической обработки.

Тема 16. МЕТОДЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Назначение методов пластической деформации. Факторы, влияющие на формообразование заготовок из конструкционных материалов. Оборудование для нагревания заготовок. Классификация печей в зависимости от источника теплоты, по методу работы, технологическому признаку. Электронагрев металлических заготовок, его характеристика. Основные способы электронагрева.

Сущность методов обработки металлов давлением. Прокатка. Основные способы прокатки. Стандартизация прокатных изделий. Понятие «сортамент проката». Прокатные станы, их характеристика и признаки классификации. Блюминги, слябинги.

Волочение, его назначение и содержание. Материал для волочения. Краткая характеристика оборудования. Достоинства метода волочения.

Прессование. Исходный материал для прессования. Два способа прессования. Преимущества прессования в сравнении с прокаткой.

Ковка. Способы ковки. Материал, применяемый для ковки. Понятие «поковки». Особенности технологического режима ковки. Оборудование для ковки: молоты, прессы. Их типы и принцип работы.

Сущность и назначение штампования. Объемная и листовая штамповка. Материал для объемной штамповки. Безоблойная штамповка, ее достоинства. Назначение холодной высадки. Оборудование для холодной высадки.

Преимущества листовой штамповки. Исходный материал и основные операции листовой штамповки. Листовая штамповка взрывом, электрогидравлическая штамповка. Их сущность и назначение.

Методы получения заготовок из неметаллических материалов. Способы изготовления древесностружечных плит, стекла.

Формообразование заготовок, изделий из пластмасс, резины. Характеристика полимеров по отношению к температуре, давлению и особенности их свойств.

Компрессионное прессование. Полимеры, используемые как исходные материалы и типы слоистых пластиков, получаемых этим методом. Содержание технологического процесса прессованием.

Литье под давлением. Исходные полимеры, применяемые в этом методе. Принцип действия машин для литья под давлением.

Экструзия. Типы полимеров, перерабатываемых экструзией. Экструдеры, принцип их действия, отличие от литьевых машин.

Вальцевание, каландирование. Назначение и сущность методов. Характеристика исходных полимеров и оборудования для проведения вальцевания и каландирования.

Вакуум-формирование и формирование сжатым воздухом. Полимеры, которые перерабатываются этими способами. Особенности и содержание технологии формования.

Обработка пластмасс в твердом состоянии. Разделительные операции, штамповка.

Формование изделий из резины методами пластической деформации. Назначение и принципы осуществления экструзии, горячего и холодного прессования, литья под давлением резиновых смесей. Изделия, полученные этими методами.

Методы порошковой металлургии, их преимущества. Свойства материалов, получаемых этими способами. Операции технологических процессов. Способы приготовления металлических порошков. Оборудование для формования изделий, спекания. Типы изделий, получаемых методами порошковой металлургии.

Тема 17. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Понятия «разъемные соединения» и «неразъемные соединения». Группы неразъемных соединений, их назначение.

Сварка, ее сущность, достоинства. Сочетание сварки и штамповки. Методы сварки, лежащие в основе современного сварочного производства. Роботы-сварщики, их характеристика.

Методы получения сварных соединений. Сварка плавлением и давлением. Процессы, идущие при сварке плавлением, давлением. Классификация методов сварки по физическим признакам, способу образования сварного соединения, виду используемой энергии, степени автоматизации. Понятие «свариваемость материала». Изменение свойств металлов при сварке. Свариваемость сталей, чугунов, сплавов металлов.

Методы сварки плавлением. Электродуговая сварка. Технология и оборудование электродуговой сварки на постоянном и переменном токе. Сварка по способу Славянова и способу Бенардоса. Электроды для сварки: их состав и назначение. Виды электродуговой сварки.

Атомно-водородная, аргоно-дуговая, электрошлаковая сварка. Содержание технологических процессов, характеристика установок. Области применения этих методов сварки.

Аргоно-дуговая сварка, ее сущность. Стали и сплавы металлов, свариваемые аргоно-дуговой сваркой.

Назначение сварки в среде углекислого газа. Технология проведения сварки в среде диоксида углерода.

Электрошлаковая сварка. Содержание технологического процесса и характеристика установки. Расширение области применения этого метода сварки. Электрошлаковый переплав.

Газовая сварка. Технология, оборудование для газовой сварки. Сварочные горелки, их классификация по принципу действия. Область применения и недостатки газовой сварки.

Специальные методы сваривания плавлением: электронно-лучевая, лазерная, плазменная.

Способы огневой резки материалов. Требования к металлам, сплавам при огневой резке. Типы сталей, подвергаемые газовой резке. Области применения газовой резки металлов. Виды резки. Оборудование для газовой резки.

Кислородно-флюсовая резка. Характеристика технологического процесса. Материалы, которые поддаются кислородно-флюсовой резке.

Электродуговая (воздушно-дуговая, кислородно-дуговая) резка, ее сущность. Электроды для электродуговой резки. Производительность и качество поверхности при электродуговой резке по сравнению с газовой резкой.

Способы сварки давлением. Электрическая контактная сварка. Причины широкого распространения метода. Сущность и виды электрической контактной сварки. Стыковая сварка, характеристика установки для ее проведения. Разновидности стыковой сварки. Сварка плавлением и сопротивлением. Назначение этих способов и содержание технологии.

Точечная сварка, принцип действия установки для точечной сварки. Факторы, влияющие на качество точечной сварки. Область применения точечной сварки.

Шовная сварка, се назначение. Установка для шовной сварки. Сходство и отличие шовной сварки по сравнению с точечной сваркой.

Газопрессовая сварка. Область применения, технология, недостатки.

Специальные методы сварки. Диффузная сварка в вакууме. Сущность метода и характеристика технологического процесса. Отличительные свойства сварных швов, получаемых диффузной сваркой. Область применения диффузной сварки.

Ультразвуковая сварка. Материалы, для которых наиболее эффективна ультразвуковая сварка. Качество сварных швов, получаемых этим способом.

Сварка трением. Особенности технологического процесса. Типы материалов, подвергаемых сварке трением. Характеристика сварных швов. Область применения сварки трением.

Сварка сжатием. Содержание технологии. Материалы, подвергаемые сварке этим методом. Преимущества и недостатки сварки сжатием.

Сварка взрывом, термитная сварка, индукционная сварка. Область их применения.

Распространенные дефекты при сварке. Методы контроля сварных швов. Магнитная, рентгено-гамма-дефектоскопия.

Пайка, ее определение и сущность. Материалы, подвергаемые пайке. Технологические операции процесса пайки. Классификация припоев в зависимости от температуры плавления. Влияние флюсов на качество пайки. Характеристика соединений, получаемых с помощью пайки.

Склеивание. Стадии технологического процесса. Металлы и неметаллические материалы, которые поддаются склеиванию. Преимущества склеивания.

Тема 18. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ

ДЕТАЛЕЙ В ГОТОВЫЕ ИЗДЕЛИЯ

Технологии сборки изделий. Организация сборки при единичном и серийном производствах. Узловая и общая сборка. Организация сборки в массовом производстве. Классификация видов сборки. Технологическая схема сборки. Стационарная сборка, сборка по принципу дифференцирования операций. Подвижная сборка. Поточная подвижная сборка и факторы, ее характеризующие. Поточная сборка с неподвижным изделием. Определение трудоемкости сборки. Сборка типичных соединений.

Исходные данные для разработки технологического процесса сборки. Нормирование сборочных операций. Механизация и автоматизация сборочных операций. Виды приспособлений, используемых при сборке. Критерии технико-экономической оценки процессов сборки. Основные направления развития сборочного производства.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Раскрыть сущность понятия «технология». Какие существуют трактовки этого понятия? В чем преимущество системного подхода к рассмотрению понятия «технология»?

2. Дать определение технологии как науки. Охарактеризовать наиболее распространенные виды технологий.

3. В чем заключается взаимное влияние экономических отношений и технологии? Почему экономисты должны владеть знаниями систем технологий?

4. Охарактеризовать общие понятия, термины, используемые в разных областях систем технологий.

5. Раскрыть содержание понятий «производственный процесс», «технологический процесс». Какие принципы их классификации?

6. Что такое технологический баланс? Какова его структура? При составлении какой технико-экономической документации используют данные технологического баланса?

7. Сформулировать понятие «качество продукции». Какие факторы влияют на качество продукции?

8. Какие типы производств существуют? Привести их сравнительную технико-экономическую характеристику.

9. Раскрыть сущность технического и научного прогресса. В чем состоит двустороннее взаимодействие науки и технологии?

10.Охарактеризовать понятия «изобретение», «нововведение». В чем отличие между этими понятиями? Что понимают под инновационной деятельностью?

11.Дать определение сырью и материалам. Какова их роль в технологических процессах? Указать методы классификации сырья и материалов.

12.Коротко охарактеризовать предварительную подготовку и способы обогащения сырья. Какова их роль в повышении качества сырья?

13. Какую роль играет вода в системах технологий? В чем сущность промышленной водоподготовки?

14. Охарактеризовать источники энергии Земли. Какова роль энергии в технологических процессах?

15. Что понимают под энергоемкостью технологических процессов? Привести примеры энергоемких и малоэнергоемких технологий.

16. Указать особенности химико-технологических процессов. Перечислить принципы классификации и стадии этих процессов. Почему они играют важную роль в системах технологий?

17. Дать краткую характеристику высокотемпературных процессов. Отметить основные направления их совершенствования.

18. Раскрыть сущность доменного процесса. По каким признакам классифицируют чугуны?

19. Указать методы производства стали. Привести их сравнительную технико-экономическую оценку.

20. Охарактеризовать высокотемпературные процессы в производстве строительных материалов. В чем общность и различие этих процессов при производстве керамики, вяжущих веществ, стекла?

21. Какие особенности высокотемпературных процессов при переработке топлива и в химической промышленности?

22. В чем сущность электрохимических процессов? Почему они получили распространение при производстве цветных металлов, химических продуктов?

23. Что такое катализ? Какие существуют виды катализа? Назвать преимущества каталитических процессов.

24. Охарактеризовать влияние давления на структуру, свойства и форму веществ. Какая связь между использованием давления и энергетическими, эксплуатационными затратами?

25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения.

26. Какие основные группы физических процессов используют в системах технологий?

27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия?

28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица», «комплекс», «комплект», «механизм», «машина».

29. Дать определение литью. Какие методы литья металлов используют в системах технологий? Привести их сравнительную характеристику.

30. В чем сущность методов обработки металлов давлением? Охарактеризовать прокатку и ее основные способы.

31. Что такое волочение? Какие материалы и оборудование применяют в этом процессе?

32. Охарактеризовать способы прессования. Какие преимущества прессования металлов в сравнении с прокаткой?

33. Раскрыть содержание процесса ковки металлов. В чем особенности технологического режима ковки? Какие методы ковки используют в системах технологий?

34. Разновидностью какого способа обработки металлов давлением является штампование? Охарактеризовать объемное и листовое штампование.

35. В чем сущность методов получения заготовок из неметаллических материалов?

36. Дать определение сварке. Указать ее достоинства.

37. Охарактеризовать методы сварки плавлением. Указать области применения любого из этих методов.

38. Какие способы относят к специальным методам сварки плавлением?

39. Дать характеристику методам сварки давлением. Какие преимущества и недостатки этих методов?

40. В чем сущность пайки? Перечислить технологические операции пайки.

41. Указать преимущества метода склеивания. Какие материалы подвергаются склеиванию?

42. Коротко охарактеризовать электрофизические методы обработки материалов. Каково их значение для систем технологий?

43. Какие основные виды продукции получают в системах технологий? Указать области их применения.

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ

1. РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ЭНЕРГИИ В

СИСТЕМАХ ТЕХНОЛОГИЙ

1.1 Основные направления рационального использования

электроэнергии

При рациональном использовании электроэнергии важное значение принадлежит модернизации оборудования, автоматизации процессов в энергоустановках предприятий.

Можно выделить следующие направления рационального использования электроэнергии при осуществлении технологических процессов. Одним из них является выбор энергоносителей. Имеется в виду выбор для отдельной технологии каждого предприятия энергоносителя: электроэнергии, газа, жидкого топлива и др.

Большим резервом экономии электроэнергии являются вторичные энергетические ресурсы. Сюда относят: тепло отходящих газов промышленных печей, котлов; горячие отходы технологических процессов, тепло паровых машин; электрическую и механическую энергию, полученную в качестве побочного продукта.

Рациональное использование электроэнергии может быть достигнуто и за счет интенсификации технологических процессов путем совершенствования действующей, внедрения новой технологии; автоматизации вспомогательных процессов; совершенствования организации производства.

Сокращение потерь энергии в оборудовании и сетях образует следующее направление рационального использования электроэнергии. Оно достигается за счет рациональных схем энергоснабжения, содержания энергетического и технологического оборудования на высоком техническом уровне, использования экономичных режимов работы трансформаторов, двигателей, нагревателей.

Важным мероприятием, направленным на рациональное использование энергии всех видов, является энергетическое нормирование.

Удельной нормой расхода электрознергии называется величина затрат энергии на производство единицы продукции. Различают технологические, цеховые, общезаводские удельные нормы расхода электроэнергии.

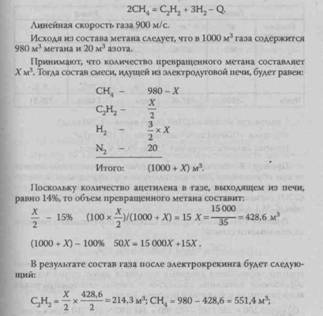

Энергия, потребляемая заводом, цехом, станком, состоит из двух частей: постоянной составляющей (я), не зависящей от количества выпускаемой продукции, и переменной составляющей (Ь), зависящей от количества выпускаемой продукции. Тогда общий расход электроэнергии (W) будет![]() равен:

равен:

где Л - количество выпускаемой продукции.

Постоянная составляющая расхода энергии (потребление электроэнергии водонасосными, котельными, компрессорными установками, электротранспортом и т. д.) в среднем включает 50 - 60%, а переменная - 50 - 40% от общего расхода энергии.

При увеличении выпуска продукции снижается удельный расход электроэнергии. Это подтверждается выражением:

![]()

Вот почему интенсификация процессов систем технологий обусловливает экономию электроэнергии.

Известно, что для рационального использования энергии важное значение имеет выбор энергоносителей.

Широкие возможности для взаимозаменяемости различных энергоносителей и видов топлива (электроэнергия, пар, горячая вода, мазут, газ, уголь) вытекают из централизации электротеплоснабжения в сочетании с газификацией.

Существенная экономия электроэнергии достигается при переводе процессов термообработки, нагрева, сушки на газ, жидкое топливо.

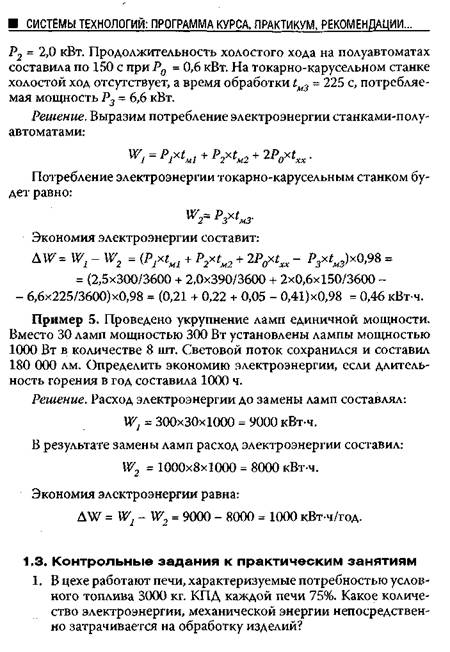

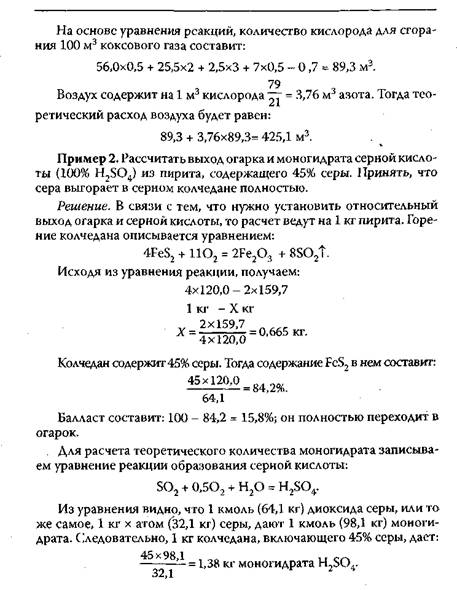

При сравнении различных энергоносителей применяют переводные коэффициенты (эквиваленты) энергии, которые представлены в табл. 1.

Таблица 1

Переводные коэффициенты (эквиваленты) энергии

| Вид энергии | Обозначение | Размерность | Эквивалент для перевода в | ||||

| электроэнергию | Тепловую энергию | механическую энергию | условное топливо | нормальный пар | |||

| Электроэнергия | W | кВт-ч | 1 | 860 | 1,36 | 0,123 | 1,344 |

| Механическая энергия | L | л-с-ч | 0,735 | 632,3 | 1 | 90,4-Ю"3 | 0,989 |

| Расходу условного топлива | В | кг | 8,141 | 7000 | 11,06 | 1 | 10,13 |

| Расход нормального пара | DH | кг | 0,744 | 640 | 1,011 | 91,5-Ю"3 | 1 |

Рассмотрим рациональное использование электроэнергии при обработке металлов резанием.

Технологические и энергетические процессы работы станков взаимосвязаны. Ускорение процессов увеличивает загрузку станков и создается лучший энергетический режим работы оборудования.

В процессе совершенствования технологии на машиностроительном предприятии одним из путей рационального использования электроэнергии является сокращение машинного (tM) и вспомогательного (t ) времени при обработке металла на станке.

Машинным временем считают, например, время снятия стружки режущим инструментом, вспомогательным - время работы станка на холостом ходу. Сокращение машинного и вспомогательного времени может достигаться за счет изменения оснастки, путем передачи изделия на другой станок, совмещением операций на станке, одновременной обработкой нескольких изделий, повышением качества инструмента. Кроме этого, к сокращению вспомогательного времени ведет автоматизация вспомогательных операций (перевод крепления деталей с ручного на пневматический привод), внедрение рациональных методов обработки.

Расчет экономии электроэнергии ведут при внедрении нового способа обработки детали на прежнем станке либо при передаче обработки на другой станок.

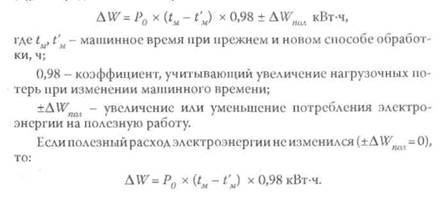

При изменении способа обработки детали на прежнем станке экономия электроэнергии (AW) достигается за счет уменьшения машинного времени обработки при постоянной мощности потерь (Рп) и определяется по выражению:

1.2 Примеры выполнения заданий

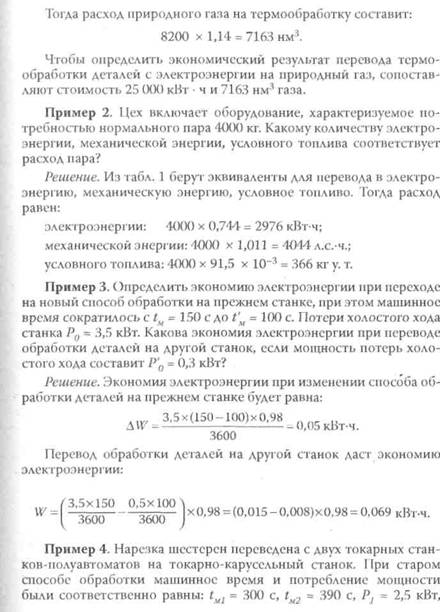

Пример 1. Электрическая печь термического цеха завода характеризуется потреблением электроэнергии 25 000 кВт-ч. На непосредственный нагрев деталей в печи идет 80% электроэнергии. Перевести термообработку деталей на природный газ, если эквивалент для перевода в природный газ равен 1,14. КПД газовой печи - 30%.

Решение: Сначала определяют количество электроэнергии на непосредственный нагрев деталей в электропечи: 25000 х 0,8 = = 20 000 (кВт-ч). Используя табл. 1, переводят полученный расход электроэнергии в эквивалентное количество условного топлива (у. т.):

20 000 х 0,123 = 2460 кг у. т.

Если учесть КПД газовой печи, то потребность в условном топливе составит:= 8200 кг у. т.

2. Электрические печи термического цеха завода потребляют 30 000 кВт-ч электроэнергии. Какому количеству условного топлива, механической энергии, нормального пара эквивалентен расход электроэнергии, если КПД печей 85%, а длительность работы 1000 ч?

3.Для термообработки деталей используют газовые печи, имею-щие КПД - 35% и потребляющие 6000 нм3 природного газа. Перевести термообработку деталей на электрические печи, если КПД одной электропечи 80%.

4. В цехе работает оборудование, характеризуемое потребностью нормального пара 5000 нм3. Какому количеству электроэнергии, механической энергии, условного топлива эквивалентен расход пара, если КПД оборудования 30%?

5. Оборудование цеха обеспечивает выработку механической энергии 250 л. с.ч. Какое количество электроэнергии, условного топлива непосредственно затрачивается на обработку изделий, если оборудование имеет КПД 70%?

6. Определить экономию электроэнергии при переходе на новый способ обработки изделий на прежнем станке, если при этом машинное время сократилось с 220 с до 150 с. Мощность потерь холостого хода равна 0,30 кВт.

7. Определить время обработки изделий на станке при прежнем способе, если время обработки изделий при новом способе равно 100 с. Экономия электроэнергии составляет 0,25 кВт-ч, а мощность потерь холостого хода 0,15 кВт.

8. Какую экономию электроэнергии можно получить при переводе обработки изделий с двух токарных станков на станок-полуавтомат? На токарных станках время обработки изделий соответственно равно 230 с, 240 с, потребляемые мощности 3 кВт и 4 кВт, время холостого хода - 100 с и 120 с, мощности потерь холостого хода - 0,25 кВт и 0,30 кВт. Время обработки изделий на станке-полуавтомате составило 160 с, а потребляемая мощность 5 кВт.

9. Какова мощность потерь холостого хода станка, на который переведена обработка изделий с другого станка, имеющего мощность потерь холостого хода 0,35 кВт? Время обработки изделий на прежнем и новом станках соответственно равно 180 с и 150 с, потребляемые мощности 3 кВт и 2,5 кВт, а время холостого хода 120 с и 100 с. Экономия электроэнергии составила 0,045 кВтч.

10. Провести укрупнение ламп единичной мощности с целью получения экономии электроэнергии 1200 кВт-ч. Вместо 20 ламп мощностью 200 Вт нужно установить лампы мощностью 800 Вт. Сколько нужно взять ламп большей мощности, если длительность горения ламп равна 1000 ч?

11. При укрупнении ламп единичной мощности использовано 6 ламп мощностью 1000 Вт. Получена экономия электроэнергии 1200 кВт-ч. Сколько ламп мощностью 300 Вт заменено, если длительность горения составляет 1000 ч?

12. Определить экономию электроэнергии в результате замены 25 ламп мощностью 300 Вт 8 лампами мощностью 1000 Вт. Световой поток остается прежним. Длительность горения ламп принять равной 1100 ч.

2. МАТЕРИАЛЬНЫЙ И ЭНЕРГЕТИЧЕСКИЙ БАЛАНСЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1 Технологический баланс, его структура

Материальный и энергетический балансы технологических процессов

В основе любого промышленного производства лежит технологический процесс, представляющий собой совокупность операций, непосредственно связанных с добычей, переработкой сырья в полуфабрикаты или готовую продукцию.

Для осуществления процесса составляют технологический баланс. Он представляет собой результаты расчетов, содержащие количество введенных и полученных в производственном процессе материалов, энергии, то есть приход и расход. Технологический баланс выражают в виде уравнений, таблиц, диаграмм.

Из определения технологического баланса следует, что он включает материальный и энергетический балансы. При их составлении используют законы сохранения материи и энергии. В каждом материальном балансе количество введенных в технологический процесс сырьевых продуктов должно быть равно количеству основных и промежуточных продуктов, а также отходов производства. Аналогично количество введенного с исходными веществами тепла, электроэнергии должно равняться количеству энергии, уходящей с продуктами и отходами.

При составлении технологических балансов используют стехиометрические, термохимические расчеты, физико-химические закономерности.

Материальный и энергетический балансы нужны не только для эффективного проведения процессов, но и для их анализа. По балансам определяют фактический выход продукции, коэффициенты полезного использования энергии, расход сырья, потери сырья, топлива, энергии.

Сначала составляют материальный, а затем энергетический (тепловой) балансы.

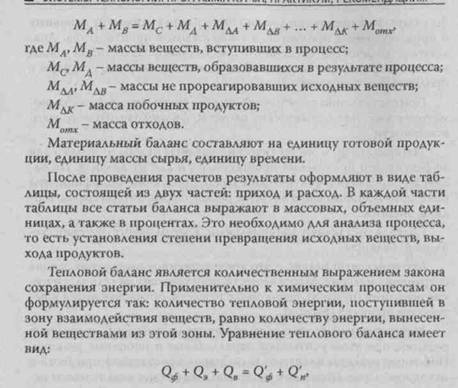

Материальный баланс - это количественное выражение закона сохранения материи. Масса веществ, поступивших на технологические операции (приход), равна массе веществ, образовавшихся в результате процесса (расход).

Материальный баланс составляют по уравнениям химических реакций, при этом учитывают параллельные и побочные реакции. Побочные реакции являются следствием присутствия примесей в исходном сырье. Поэтому в материальный баланс входят массы исходных веществ, примесей, а также массы основных, побочных продуктов, отходов.

Неточность технико-химического анализа, неточность учета всех протекающих реакций свидетельствует о наличии погрешности в расчете материального баланса.

Массы веществ отдельно находят для твердой (Мт), жидкой (Мж) и газообразной (Ме) фаз. Тогда можно записать:

Мт + Мж + Ме=М'м + М'ж + М'г,

где М'т , М'ж , М'г - массы продуктов, получившихся в результате технологического процесса (расход).

В реальных технологических процессах не всегда участвуют все фазы. Кроме того, часть продуктов остается не прореагировавшей. Тогда уравнение материального баланса будет иметь вид:

где ц г - фактическая теплота, поступившая в зону взаимодействия с исходными веществами;

Qa - теплота экзотермических реакций и физических переходов из одного агрегатного состояния в другое (плавление, испарение, кристаллизация, растворение).

-Если тепловой эффект взаимодействия отрицательный, то Q3 помещают в расходную часть баланса;

Qe - теплота, введенная в зону процесса и не принимающая участия в химических превращениях (обогрев, охлаждение за счет использования газа, топлива, горячей воды, хладоагента и т. д.);

Q'ti ~ физическая теплота, выходящая из процесса с продуктами реакции;

Q'n - потери тепла в окружающую среду.

Расход воздуха, необходимый для окисления аммиака, будет равен:

![]()

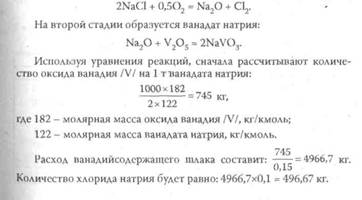

Пример 6. Составить материальный баланс печи окислительного обжига ванадийсодержащего сырья производства ванадата аммония (NaV03) в расчете на 1 т готового продукта. Исходное сырье: ванадиевый шлак, содержащий .15% (масс.) оксида ванадия /V/ (V2Os); хлорид натрия (NaCl), расходуемый в количестве 10% от массы шлака; воздух.

Решение. Ванадий, широко применяемый для изготовления твердых сплавов, чугуна, сталей специального назначения, а также как катализатор при производстве серной кислоты, нафталина, анилиновых красителей, получают из ванадийсодержащего сырья (шлаков, концентратов, руды). Такие шлаки образуются при выплавке стали из чугуна, предварительно полученного из железных и ванадиевых руд. Ванадийсодержащие шлаки включают до 18% оксида ванадия /V/.

Сырье смешивают с NaCl, измельчают и подвергают окислительному обжигу во вращающихся печах при температуре 800 - 900°С.

На первой стадии идет окисление хлорида натрия по уравнению:

На основе проведенного расчета составляют таблицу материального баланса (табл. 2).

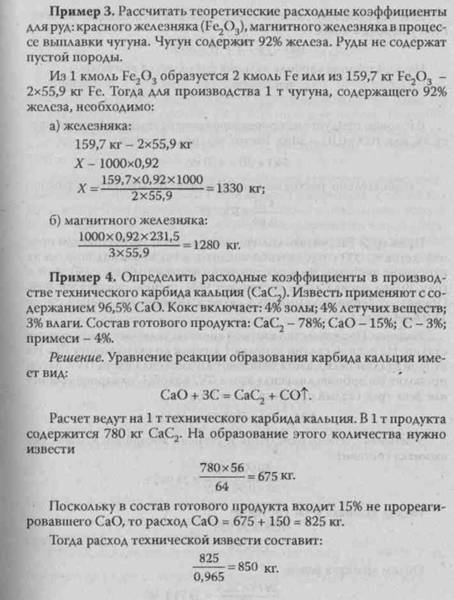

Таблица 2

Материальный баланс ванадийсодержащего сырья

| Приход | Расход | ||

| Исходное вещество | кг | Полученное вещество | кг |

| Ванадиевый шлак | 4966,70 | Шлам (4966,7 - 745) | 4221,70 |

| Хлорид натрия | 496,67 | Ванадат натрия | 1000,00 |

| Воздух | Хлорид натрия | 16,67 | |

| в том числе: | Хлор | 290,00 | |

| Кислород | 65,50 | Азот | 214,00 |

| Азот | 214,00 | ||

| Итого | 5742,87 | Итого | 5742,37 |

Невязка баланса 0,50 кг (9ДЗх10~3 %)

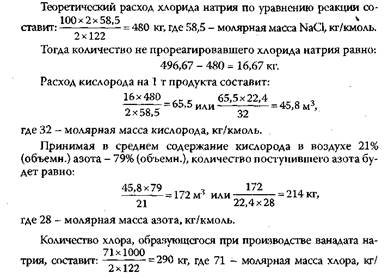

Пример 7. Рассчитать материальный баланс процесса электрокрекинга природного газа имеющего состав 98% (объемн.) метана (СН4), 2% (объемн.) азота (N2). В газе, выходящем из аппарата, содержится 14% ацетилена. Побочные реакции не учитывать. Расчет вести на 1000 м3 исходного природного газа.

Решение. Ацетилен получают из метана в газовой фазе при температуре 1200 - 1600°С в электродуговых печах. Процесс описывается уравнением:

Полученные данные используют для составления таблицы материального баланса (табл. 3).

Таблица 3

Материальный баланс процесса электрокрекинга метана

| Приход | Расход | ||||

| Исходное вещество | и» | кг | Продукты | и» | кг |

| сн4 N2 | 980 20 | 702,46 25,00 | С2Н2 сн4 н2 N2 | 214,3 551,4 642,9 20,0 | 247,19 395,24 57,78 25,00 |

| Итого | 1000 | 727,46 | Итого | 1428,6 | 725,21 |

* плотность метана - 0,7168 кг/м3; азота - 1,250 кг/м3; водорода - 0,08988 кг/м3; ацетилена - 1,1535 кг/м3. Невязка баланса составляет 2,25 кг (0,31 % масс).

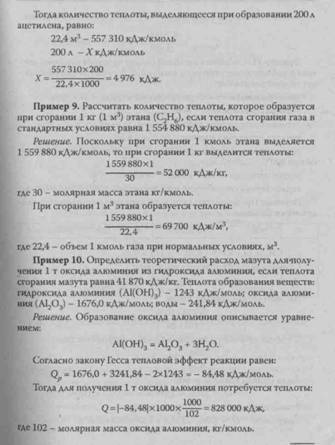

Пример 8. Рассчитать количество теплоты, выделяющейся при образовании 200 л ацетилена из карбида кальция, если теплота образования (кДж/кмоль) равна: карбида кальция (СаС2) -62 700; оксида кальция (СаО) - 635 100; воды (НаО) - 241 840; ацетилена (С2Н2) - 226 750.

Решение. Разложение карбида кальция с образованием ацетилена описывается схемой:

СаС2 + Н20 = СаО + С2Н2 + Qp.

Согласно закону Гесса тепловой эффект реакции равен сумме теплоты образования конечных продуктов минус сумма теплоты образования начальных продуктов с учетом стехиометрических коэффициентов в уравнении реакции. Тогда:

Qp = (635 100 + 226 750) - (62 700 + 241 840) = 557 310 кДж/кмоль.

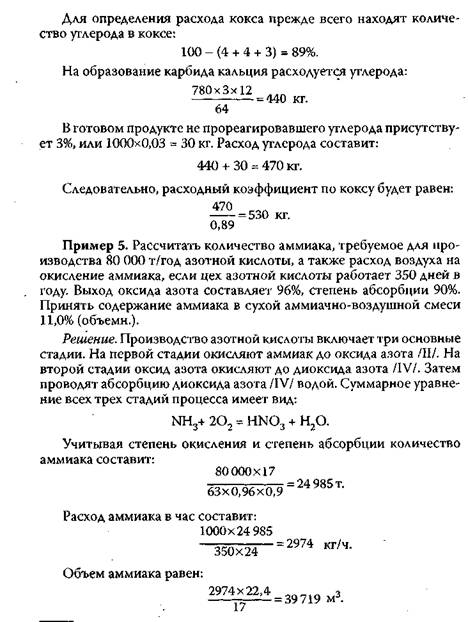

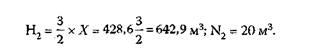

Результаты расчета сводят в табл. 4.

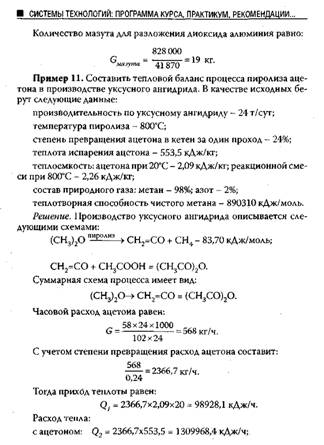

Таблица 4 Тепловой баланс процесса пиролиза ацетона

| Приход тепла | кДж | % | Расход тепла | кДж | % |

| С ацетоном При сжигании природного газа | 98928,1 6308593,9 | 1,54 98,46 | С ацетоном Теплота реакции С отходящими газами | 1309968,4 818560,0 4278993,6 | 20,44 12,78 бё,78 |

| Итого | 6407522,0 | 100 | Итого | 6407522,0 | 100 |

2.3 Контрольные задания к практическим занятиям

1. Сухой коксовый газ включает следующие компоненты (% объемн.): Н2 - 59%; СН4 - 25%; CnHm- 3,5%; СО - 7,5%; С02 - 3,6%; 02 - 0,7%; N2 - 6,7%. Какое количество сухого воздуха необходимо для полного сгорания сухого коксового газа?

2. Определить выход моногидрата серной кислоты из элементной серы.

3. Вычислить теоретические расходные коэффициенты для железного колчедана (Fe304) в процессе выплавки чугуна. Чугун включает 93% железа, а колчедан не содержит примесей.

4. Рассчитать расходные коэффициенты в производстве карбида кальция. Исходное сырье - известь - содержит 95% оксида кальция. Кокс включает 3% золы; 4,5% летучих веществ; 2,5% влаги. Готовый продукт содержит 78% карбида кальция, 15% оксида кальция, 3% углерода, 4% примесей.

5. Технологический процесс производства азотной кислоты характеризуется производительностью 50 000 т/год кислоты. На стадию окисления аммиачно-воздушная смесь подается с концентрацией аммиака 10% (объемн.). Выход оксида азота составляет 95%, степень абсорбции 89%. Рассчитать расход воздуха, требуемый для окисления аммиака, а также количество аммиака для получения азотной кислоты.

6. Для производства ванадата аммония применяют: ванадиевый шлак, включающий 14,5% масс, оксида ванадия /V/, хлорид натрия расходуемый в количестве 10% от массы шлака, воздух. Составить материальный баланс процесса окислительного обжига ванадийсодержащего сырья на 1 т продукта.

7. Рассчитать материальный баланс процесса электрокрекинга природного газа, имеющего состав (% объемн.): метана - 96, азота - 4. Газы, выходящие из аппарата, содержат 18% (объемн.) ацетилена.

8. Определить количество теплоты, выделяющейся при образовании 400 л ацетилена из карбида кальция.

9. Какое количество теплоты образуется при сгорании 2 кг (м3) этана, если теплота сгорания газа при стандартных условиях составляет 1 559 880 кДж/кмоль?

10.Сколько потребуется мазута для получения 1,5 т оксида алюминия из гидроксида алюминия?

11.Рассчитать тепловой баланс процесса пиролиза ацетона в производстве уксусного ангидрида, если производительность по уксусному ангидриду равна 20 т/сут, температура пиролиза 800°С, степень превращения ацетона в кетен 22%, состав пригодного газа: 98% метана, 2% азота.

Похожие работы

... дня 2-5 5. Расчет временных складов Площадь складов , где К1, К2 – коэффициенты, учитывающие неравномерность поступления и потребления материалов (к1 = 1,1, к2=1,3) Т – продолжительность расчетного периода ремонтно-строительных работ, дн n - норма хранения на складе (принимается 12-20 дней) Р – масса материалов, хранящихся на складе, т q – удельная нагрузка на 1 ...

... - окремі (види енергії та палива), зведені (сума всіх видів енергії в однорідних одиницях); • за електричними процесами - силові, температурні, освітлювальні; • за цільовим призначенням - технологічні, господарчо-побутові; • за об'єктами споживання - енергетичні баланси підприємств, цехів, видів технологічного обладнання. Витрати всіх видів енергії враховуються при складанні калькуляції собі ...

... . Во второй период жизненного цикла включается освоение изделия в промышленном производстве (ОСП). Практика показывает, что на этой стадии возникают и конструкторские изменения, и изменения в технологических процессах, и изменения уровня оснащенности производства специальными видами оснастки и оборудования. Точное соблюдение технологического процесса – одно из важнейших организационных условий ...

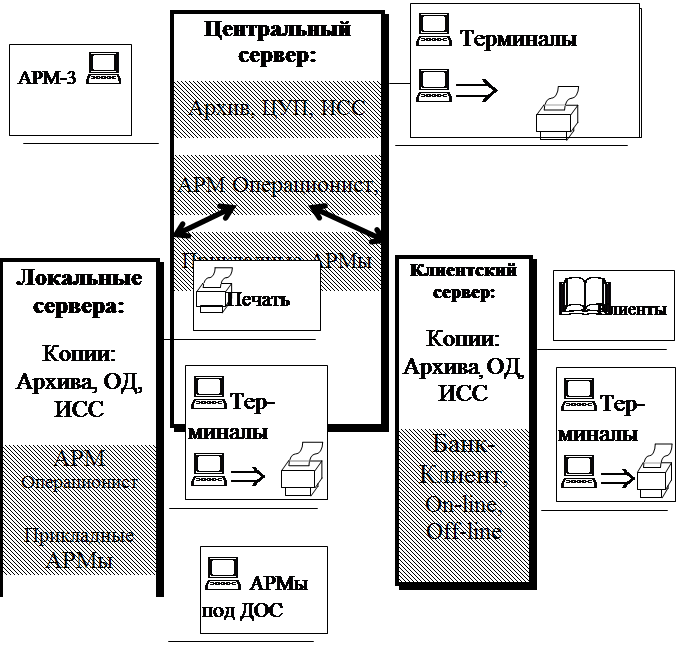

... ії. При цьому дії і доступ строго регламентовані і протоколюються. Кожен користувач одержує підказку про правильні дії, прапори наявності/відсутності необхідної інформації. Система відкрита для зв'язку з іншими Арм-ми і системами як під UNIX, так і під ДОС, WIND0WS, OS/2 і т.д. Допускається робота UniCorn на тім же сервері, де встановлене програмне забезпечення S.W.I.F.T. В даний момент ...

0 комментариев