Навигация

Соединение подшипника качения с валом и корпусом

2 Соединение подшипника качения с валом и корпусом

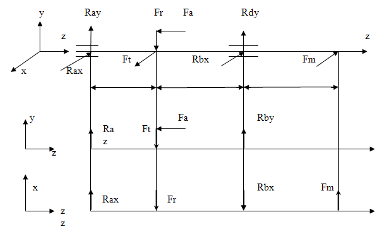

Условное обозначение подшипника 0 - 213

Радиальная нагрузка 10300 Н

Характер нагружения – сильные удары и вибрация. Кратковременные перегрузки до 300% номинальной нагрузки.

Рабочая температура подшипника - до 120о С

Соединение жесткое (вал сплошной, корпус толстостенный)

Решение

- определяем размеры подшипника:

| Номинальный диаметр отверстия | Номинальный диаметр наружной цилиндрической поверхности наружного кольца | Номинальная ширина подшипника | Номинальная координата монтажной фаски |

| 65 мм | 120 мм | 23 мм | 2,5 мм |

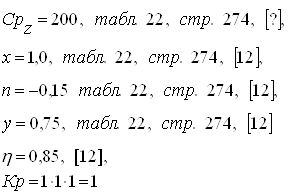

- рассчитываем интенсивность нагрузки

Pr = Kd * Kt * Kj * Fr / b

где Kd - динамический коэффициент посадки, зависящий от характера нагрузки Kd = 2;

Kt - температурный коэффициент Kt = 1,05

Kj - коэффициент ослабления натяга в нежестких сопряжениях Kj = 2,3,

Fr = 6000 Н b = B - 2 *r =23 - 2 * 2,5 = 22,2 мм

Отсюда

Pr = 2 х 1,05 х 2,3 х 10300 / 0,022 = 2261 кН/м

- определяем посадки для внутреннего и наружного колец подшипника

Сопоставляя расчетную интенсивность нагрузки с допустимой и уточняя посадку для подшипника 0 класса точности назначаем посадки

| Внутреннее кольцо | Наружное кольцо | |

| Поле допуска, определяемое по допустимой интенсивности нагрузки | n5, n6 | P7 |

| Уточненное поле допуска (по классу точности подшипника) | n6 | P7 |

| Принятые посадки | L0 / n6 | P7 / l0 |

- рассчитываем сопряжения внутреннего и наружного колец подшипника

| Параметр | Внутреннее кольцо - вал | Наружное кольцо - корпус |

| Значение | Значение | |

| d(D) = | 65 мм | 120 мм |

| es = | +39 мкм | 0 мкм |

| ei = | +20 мкм | -15 мкм |

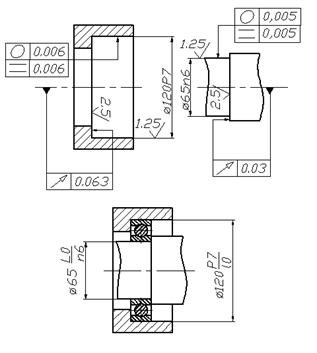

| ES = | 0 мкм | -24 мкм |

| EI = | -15 мкм | -59 мкм |

| dmax = d + es= | 65,039 мм | 120 мм |

| dmin = d + ei = | 65,020 мм | 119,985 мм |

| Dmax = D + ES = | 65 мм | 119,976 мм |

| Dmin = D + EI = | 64,985 мм | 119,941 мм |

| Td = dmax - dmin = es – ei = | 19 мкм | 15 мкм |

| TD = Dmax – Dmin = ES - EI = | 15 мкм | 35 мкм |

| Smax(Nmin) = Dmax - dmin = | - 20 мкм | - 9 мкм |

| Smin(Nmax) = Dmin – d max = | - 54 мкм | - 59 мкм |

| Scp = (Smax + Smin) / 2 = - Ncp = - (Nmax + Nmin) / 2 = | - 37 мкм | - 34 мкм |

| TS(TN) = Smax – Smin = Nmax – Nmin= | - 34 мкм | 50 мкм |

| Характер сопряжения | Натяг | Натяг |

| Система задания посадки | Основное отверстие | Основной вал |

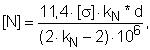

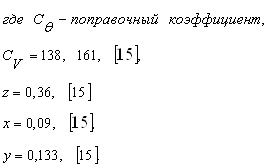

Проверить условие прочности колец подшипника на разрыв, для чего рассчитать максимально допустимый натяг по формуле

где [] - допустимое напряжение на разрыв. [] = 400 МПа;

kN - коэффициент. kN = 2,8

d - 65 мм.

![]()

0,231 > 0,054 - условие прочности выполняется.

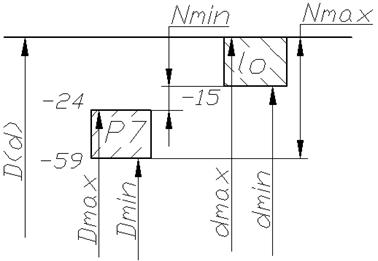

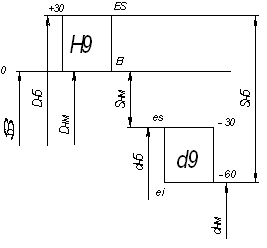

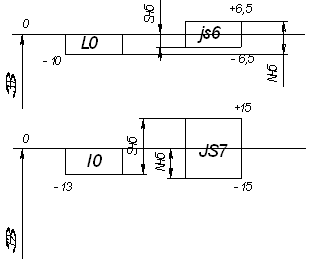

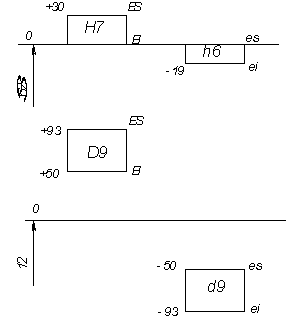

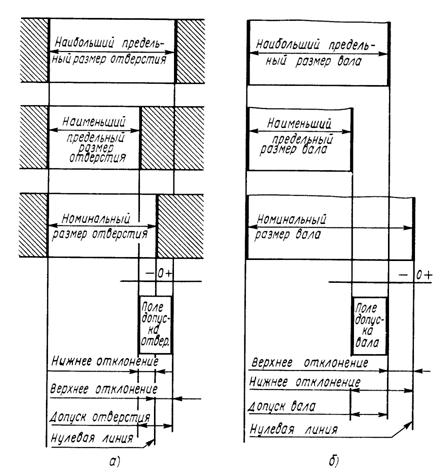

- изображаем схему расположения полей допусков (внутреннее кольцо подшипника - вал)

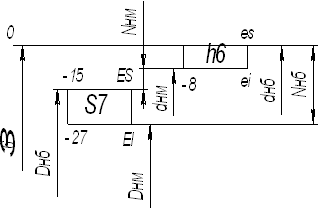

- изображаем схему расположения полей допусков (наружное кольцо подшипника - корпус)

определяем шероховатость

| Посадочная поверхность вала | 1,25 мкм |

| Посадочная поверхность отверстия корпуса | 1,25 мкм |

| Поверхность опорных торцев заплечиков вала и корпуса | 2,5 мкм |

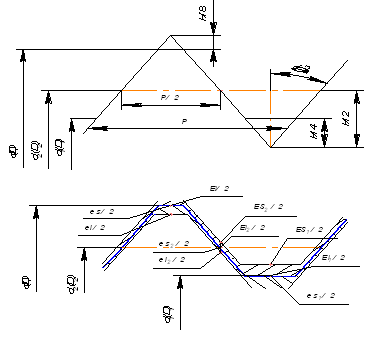

- определяем допуски формы посадочных поверхностей

| Вал | Отверстие | |

| Допуск круглости | 5 | 6 |

| Допуск профиля продольного сечения | 5 | 6 |

| Допуск непостоянства диаметра в поперечном сечении | 10 | 12 |

| Допуск непостоянства диаметра в продольном сечении | 10 | 12 |

- определяем допуски расположения посадочных поверхностей

| Допуски торцового биения заплечиков вала | 30 мкм |

| Допуск торцового биения заплечиков отверстия корпуса | 63 мкм |

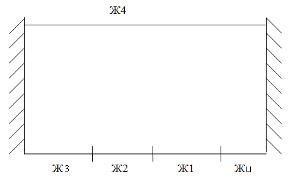

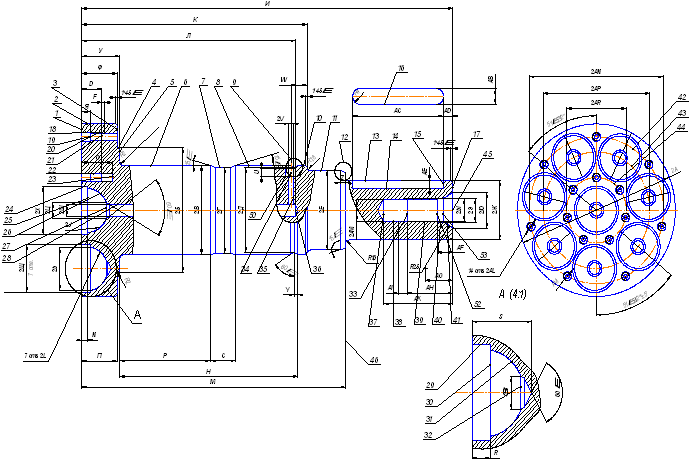

- изображаем эскиз подшипникового узла

Похожие работы

... : TN=TD+Td TN=54+20=74мкм KT=(TN+Nз.с.)/TN KT=(65,2+0,85)/40=1,6>1 Следовательно, посадка выбрана точно. Вычерчиваем схему расположения полей допусков и эскизы соединения и его деталей с нанесением соответствующих размеров и обозначений. 3. Расчет и выбор посадок подшипников качения 1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника ...

... размерную характеристику элементов шлицевого профиля [4] (табл. 4). Таблица 4. Размерная характеристика элементов деталей шлицевого профиля, мкм Параметры элементов шлицевого соединения Втулка Вал D d b D d b Номинальный размер, мм 68 62 12 68 62 12 Поле допуска - H7 D9 - h6 d9 Условное обозначение Æ68 Æ ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

0 комментариев