Навигация

Выбор основного оборудования

5.1 Выбор основного оборудования

Так как заготовки 110![]() 110 мм и 250

110 мм и 250![]() 250 мм, то и расчёт проведём для двух заготовок.

250 мм, то и расчёт проведём для двух заготовок.

5.1.1 Определение параметров для заготовки 110![]() 110 мм

110 мм

Определение обжатия по каждой клети [1, с. 27]:

![]() (5.1)

(5.1)

где Ri – радиус i – го валка i – ой клети, R1 = 0,45 м (таблица 5.4),

μ – угол обхвата металла валком, μ = 0,325 рад.

Отсюда из формулы (5.1) получим:

![]()

Таблица 5.1 Режимы обжатия заготовки 110![]() 110 мм

110 мм

| № клети | Δhгор | Δhвер. | hгор | hвер |

| 0 | 0,37 | 0,37 | ||

| 1 | 0,0475 | 0,3225 | ||

| 2 | 0,0475 | 0,3225 | ||

| 3 | 0,0475 | 0,275 | ||

| 4 | 0,0475 | 0,275 | ||

| 5 | 0,037 | 0,238 | ||

| 6 | 0,037 | 0,238 | ||

| 7 | 0,037 | 0,201 | ||

| 8 | 0,037 | 0,201 | ||

| 9 | 0,037 | 0,164 | ||

| 10 | 0,037 | 0,164 | ||

| 11 | 0,027 | 0,137 | ||

| 12 | 0,027 | 0,137 | ||

| 13 | 0,027 | 0,110 | ||

| 14 | 0,027 | 0,110 |

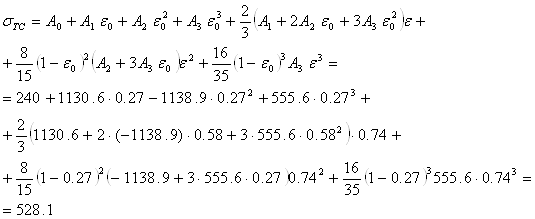

Процесс прокатки – обжатие металла вращающимися валками – возможен только благодаря контактным силам трения. Составим пропорцию, по которой можно рассчитать среднее давление металла на валках:

, (5.2)

, (5.2)

![]() (5.3)

(5.3)

где ![]() Pсрi – среднее давление металла;

Pсрi – среднее давление металла;

Ki – константа уравнения пластичности металла, [1, с. 31]:

![]() , (5.4)

, (5.4)

где σi – предел текучести [2, с. 12],

![]() - коэффициент, который характеризует поведение металла при прокатке (учитывает тип профиля).

- коэффициент, который характеризует поведение металла при прокатке (учитывает тип профиля).

По формуле (5.4) получаем:

![]() .

.

Остальные значения для 14 клетей сведём таблицу 5.2.

Таблица 5.2 Значения Ki и σi для заготовки 110![]() 110 мм.

110 мм.

| № клети | Ki | σтi, МПа |

| 1 | 92 | 80 |

| 2 | 95 | 83 |

| 3 | 99 | 86 |

| 4 | 102 | 89 |

| 5 | 106 | 92 |

| 6 | 109 | 95 |

| 7 | 113 | 98 |

| 8 | 116 | 101 |

| 9 | 120 | 104 |

| 10 | 123 | 107 |

| 11 | 127 | 110 |

| 12 | 130 | 113 |

| 13 | 133 | 116 |

| 14 | 137 | 119 |

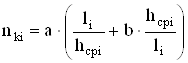

Определим коэффициент, который характеризует поведение металла при прокатке (учитывает тип профиля):

, (5.5)

, (5.5)

где li – длина очага деформации металла при прокатке;

a, b – коэффициенты, характеризующие тип профиля: a = 0,5, b = 1 [2, с. 50];

hсрi – ширина заготовки после деформации [1, с. 31]:

![]() , (5.6)

, (5.6)

где hi – обжатие по каждой клети (таблица 5.3), м.

![]()

Таблица 5.3 Значения обжатий hпред, hпос, hср для заготовки 110![]() 110 мм

110 мм

| № клети | hпред, м | hпос, м. | hср, м |

| 1 | 0,370 | 0,3225 | 0,346 |

| 2 | 0,370 | 0,3225 | 0,346 |

| 3 | 0,3225 | 0,275 | 0,299 |

| 4 | 0,3225 | 0,275 | 0,299 |

| 5 | 0,275 | 0,238 | 0,257 |

| 6 | 0,275 | 0,238 | 0,257 |

| 7 | 0,238 | 0,201 | 0,220 |

| 8 | 0,238 | 0,201 | 0,220 |

| 9 | 0,201 | 0,164 | 0,183 |

| 10 | 0,201 | 0,164 | 0,183 |

| 11 | 0,164 | 0,137 | 0,151 |

| 12 | 0,164 | 0,137 | 0,151 |

| 13 | 0,137 | 0,11 | 0,124 |

| 14 | 0,137 | 0,11 | 0,124 |

Определим длину очага деформации металла при прокатке [1, с. 27]:

![]() (5.7)

(5.7)

где ![]() - расчётное обжатие по каждой клети,

- расчётное обжатие по каждой клети, ![]() = 0,0475 м,

= 0,0475 м,

Ri – радиус i – го валка i – ой клети, R1 = 0,45 м.

Из формулы (5.7):

![]()

Отсюда из формулы (5.5):

![]()

Таблица 5.4 Значения Δhрасч., li, nki для заготовки 110![]() 110 мм

110 мм

| № клети | Ri, м | Δhрасч.. | li, м | nki |

| 1 | 0,450 | 0,0475 | 0,146 | 1,4 |

| 2 | 0,450 | 0,0475 | 0,146 | 1,4 |

| 3 | 0,450 | 0,0475 | 0,146 | 1,3 |

| 4 | 0,450 | 0,0475 | 0,146 | 1,3 |

| 5 | 0,350 | 0,0370 | 0,114 | 1,3 |

| 6 | 0,350 | 0,0370 | 0,114 | 1,3 |

| 7 | 0,350 | 0,0370 | 0,114 | 1,2 |

| 8 | 0,350 | 0,0370 | 0,114 | 1,2 |

| 9 | 0,350 | 0,0370 | 0,114 | 1,1 |

| 10 | 0,350 | 0,0370 | 0,114 | 1,1 |

| 11 | 0,250 | 0,0270 | 0,082 | 1,2 |

| 12 | 0,250 | 0,0270 | 0,082 | 1,2 |

| 13 | 0,250 | 0,0270 | 0,082 | 1,1 |

| 14 | 0,250 | 0,0270 | 0,082 | 1,1 |

Исходя из формулы (5.3):

![]()

Определим силу прокатки на валках [2, с. 26]:

![]() (5.8)

(5.8)

Из формулы (5.8):

![]()

Таблица 5.5 Значения Pср, P для заготовки 110![]() 110 мм

110 мм

| № клети | Pср, МПа | P, МН. |

| 1 | 128 | 6,5 |

| 2 | 133 | 6,7 |

| 3 | 125 | 5,5 |

| 4 | 130 | 5,7 |

| 5 | 143 | 4,2 |

| 6 | 147 | 4,3 |

| 7 | 138 | 3,4 |

| 8 | 142 | 3,6 |

| 9 | 133 | 2,8 |

| 10 | 137 | 2,8 |

| 11 | 150 | 1,9 |

| 12 | 154 | 1,9 |

| 13 | 145 | 1,5 |

| 14 | 148 | 1,5 |

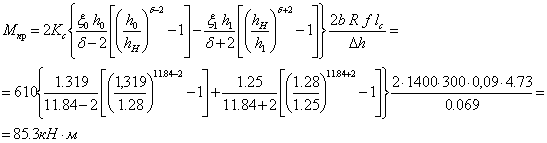

Определим момент прокатки [1, с. 63]:

![]() (5.9)

(5.9)

где Pi – сила прокатки на валках, P1 = 6,5 МН (таблица 5.5)

ai – плечо приложения силы P[1, с. 65]:

![]() (5.10)

(5.10)

где Ψ – коэффициент плеча приложения силы, ψ = 0,45…0,5, [1, с. 66],

![]() - длина очага деформации для 14 пропусков,

- длина очага деформации для 14 пропусков, ![]() = 0,1462 м:

= 0,1462 м:

Из формул (5.9) и (5.10):

![]()

![]()

Таблица 5.6 Значения ai, Mпрi для заготовки 110![]() 110 мм

110 мм

| № клети | ai, м | Mпрi, МНм. |

| 1 | 0,0731 | 0,95 |

| 2 | 0,0731 | 0,99 |

| 3 | 0,0731 | 0,80 |

| 4 | 0,0731 | 0,83 |

| 5 | 0,0569 | 0,47 |

| 6 | 0,0569 | 0,49 |

| 7 | 0,0569 | 0,39 |

| 8 | 0,0569 | 0,40 |

| 9 | 0,0569 | 0,31 |

| 10 | 0,0569 | 0,32 |

| 11 | 0,0411 | 0,15 |

| 12 | 0,0411 | 0,16 |

| 13 | 0,0411 | 0,12 |

| 14 | 0,0411 | 0,12 |

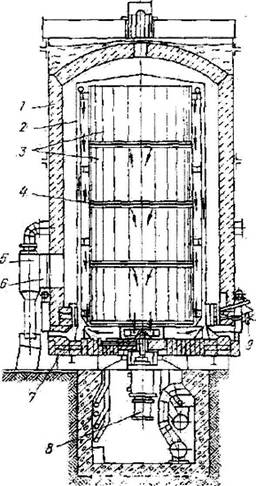

Для непрерывно-заготовочных станов широко применяют подшипники качения. Для валков этих станов применяют исключительно роликовые подшипники с коническими роликами (двухрядные четырёхрядные), так как они хорошо самоустанавливаются и способны воспринимать большие осевые нагрузки.

Роликовые подшипники для прокатных валков изготовляют по специальным заказам, так как они должны соответствовать предъявляемым специфическим требованиям: выдерживать большие нагрузки при прокатке и иметь габариты, необходимые для монтажа их в подушках валков.

С целью повышения нагрузочной способности и улучшения отвода тепла в подшипники качения необходимо подавать жидкую (а не густую) смазку. Весьма рациональной является смазка масляным туманом [1].

Определим момент трения в подшипниковых узлах [1, с. 231]:

, (5.11)

, (5.11)

где Pi – сила прокатки на валках, P1 = 6,5 МН,

μ – коэффициент трения в подшипниках валков, μ = 0,08[1, с. 67],

dшi – диаметр шейки валка, dш1 = 0,4 м [1, с. 231],

η – КПД клети, η = 0,66 [1, с. 64]:

Из формулы (5.11):

![]()

Определим момент холостого хода клети [1, с. 64]:

![]() (5.12)

(5.12)

![]()

где ![]() - момент прокатки

- момент прокатки![]() , (таблица 5.6)

, (таблица 5.6)

Из формулы (5.12):

![]()

Определим номинальный момент [1, с. 64]:

![]() (5.13)

(5.13)

где - ![]() - момент прокатки,

- момент прокатки, ![]() (таблица 5.6),

(таблица 5.6),

Мтрi - момент трения в подшипниковых узлах, Мтр1 = 0,315 МНм (таблица 5.7),

Мх.х.i - момент холостого хода клети, Мх.х.1 = 0,048 МНм (таблица 5.7),

Определение номинального момента из формулы (5.13):

![]()

Таблица 5.7 Значения dшi, Mтрi, Мх.хi, Мномi для заготовки 110![]() 110 мм

110 мм

| № клети | dшi, м | Mтрi, МНм | Мх.хi, МНм | Мномi, МНм |

| 1 | 0,4 | 0,315 | 0,016 | 1,28 |

| 2 | 0,4 | 0,327 | 0,016 | 1,33 |

| 3 | 0,4 | 0,265 | 0,013 | 1,08 |

| 4 | 0,4 | 0,274 | 0,014 | 1,12 |

| 5 | 0,3 | 0,151 | 0,008 | 0,63 |

| 6 | 0,3 | 0,156 | 0,008 | 0,65 |

| 7 | 0,3 | 0,125 | 0,006 | 0,52 |

| 8 | 0,3 | 0,129 | 0,006 | 0,54 |

| 9 | 0,3 | 0,101 | 0,005 | 0,42 |

| 10 | 0,3 | 0,103 | 0,005 | 0,43 |

| 11 | 0,2 | 0,045 | 0,002 | 0,20 |

| 12 | 0,2 | 0,046 | 0,002 | 0,21 |

| 13 | 0,2 | 0,036 | 0,002 | 0,16 |

| 14 | 0,2 | 0,036 | 0,002 | 0,16 |

Определим мощность двигателя [1, с. 63]:

![]() (5.14)

(5.14)

где ωвi – угловая скорость вращения валка (таблица 5.8),

Мномi – номинальный момент клети, Мном1 = 1,31 МНм (таблица 5.7).

, (5.15)

, (5.15)

![]() - скорость прокатки валков,

- скорость прокатки валков, ![]() = 0,2 м/с, (таблица 5.8)

= 0,2 м/с, (таблица 5.8)

![]() - радиус i – го валка i – ой клети, R1 = 0,45 м (таблица 5.1)

- радиус i – го валка i – ой клети, R1 = 0,45 м (таблица 5.1)

По формуле (5.15) и (5.14):

![]()

![]()

Таблица 5.8 Значения ![]() ,

, ![]() , Nдвi для заготовки 110

, Nдвi для заготовки 110![]() 110 мм

110 мм

| № клети |

|

| Nдвi, МВт |

| 1 | 0,2 | 0,44 | 0,57 |

| 2 | 1 | 2,22 | 2,95 |

| 3 | 1,5 | 3,33 | 3,59 |

| 4 | 2 | 4,44 | 4,96 |

| 5 | 2,5 | 7,14 | 4,52 |

| 6 | 3 | 8,57 | 5,60 |

| 7 | 3,5 | 10,00 | 5,24 |

| 8 | 4 | 11,43 | 6,17 |

| 9 | 4,5 | 12,86 | 5,41 |

| 10 | 5 | 14,29 | 6,18 |

| 11 | 5,5 | 22,00 | 4,40 |

| 12 | 6 | 24,00 | 4,93 |

| 13 | 6,5 | 26,00 | 4,11 |

| 14 | 7 | 28,00 | 4,54 |

5.1.2 Определение параметров для заготовки 250![]() 250 мм

250 мм

Для этой заготовки проведём аналогичный расчёт.

Определение обжатия по каждой клети, используя формулу (5.1) [1, с. 27]:

![]()

Данные по обжатию на всех 14 клетях для заготовки 250

Похожие работы

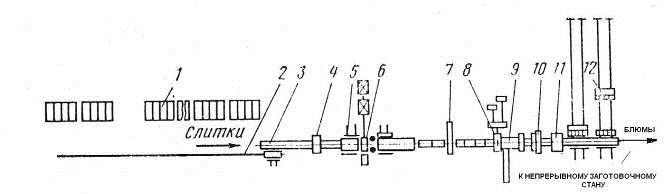

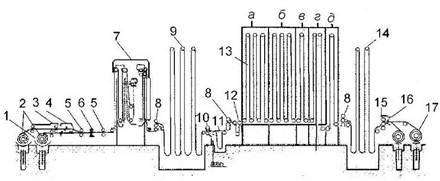

... стана…………...15000 кВт; Данные параметры стана подходят для проката необходимой заготовки с размерами 300х300 и 250х1500 мм с заданной производительностью 2,5 млн. тонн/ год. 3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм. В ...

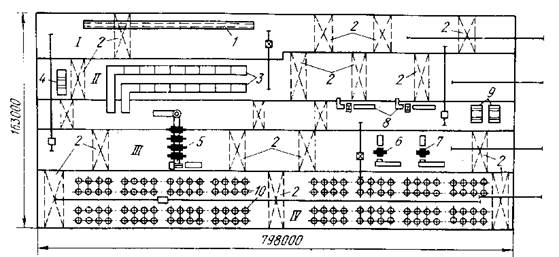

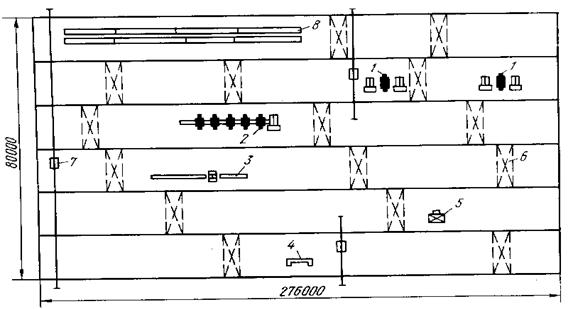

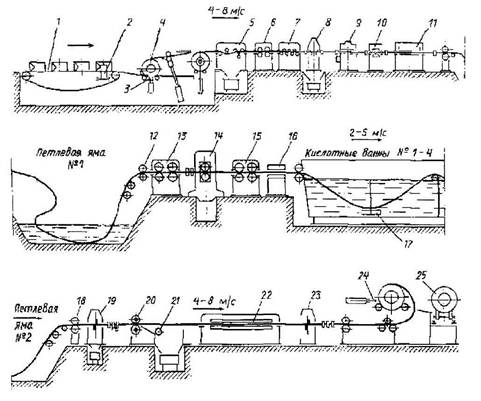

... Первая очередь цеха холодной прокатки введена в эксплуатацию в 1963 г., оборудование стана расположено в 12 пролетах (Рисунок 2). Рисунок 2. Схема расположения основного технологического оборудования стана холодной прокатки 1700 Мариупольского металлургического комбината им. Ильича: I - склад горячекатаных рулонов, II - пролет стана, III - машинный зал, IV - пролет газовых колпаковых печей, ...

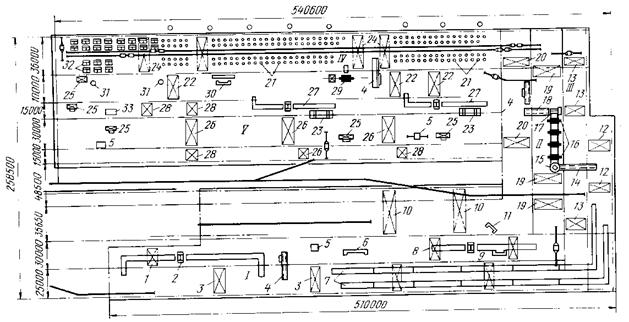

... : 1. Электрофасоннолитейный цех (ЭФЛЦ) 2. Сортопрокатный цех (СГЩ) Рисунок 3.1. Производственная структура ОАО ММЗ «Серп и молот» 3 Листопрокатный цех (ЛПЦ) 4 Сталепроволочный цех (СтПЦ) 5 Калибровочный цех 6 Цех холодной прокатки нержавеющей ленты (ЦХПНЛ) Структурой завода предусмотрены следующие вспомогательные службы, оказывающие услуги для нужд основного производства и ...

... предназначена для: · оформления товаросопроводительной документации на отгружаемую металлопродукцию; · своевременного обеспечения оперативной информацией технологического и управленческого персонала прокатного производства, сотрудников УППП, УВЭС, представителей фирм-потребителей металлопроката; · повышения оперативности и достоверности формирования документов на ...

0 комментариев