Навигация

Расчет диаметра печных труб

2.5 Расчет диаметра печных труб

Цель этапа: по результатам расчета выбрать стандартные размеры труб (диаметр, толщину и шаг).

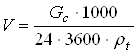

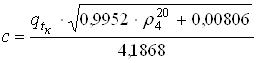

Объемный расход нагреваемого продукта рассчитывается по формуле:

,

,

где Gс – производительность печи по сырью, т/сут.;

rt – плотность продукта при средней температуре, кг/м3;

![]() ,

,

где a - температурная поправка;

![]() ;

;

![]() кг/м3.

кг/м3.

Подставляя, получим:

м3/с.

м3/с.

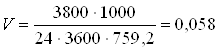

Площадь поперечного сечения трубы определяется уравнением:

,

,

где n = 2 – число потоков;

W – допустимая линейная скорость продукта, W = 2 м/с [2, с.19];

dвн – расчетный внутренний диаметр трубы, м.

Из этого уравнения находим:

м.

м.

Из стандартных значений [2, табл.5] выбираем диаметр трубы ![]() м.

м.

Таблица 4.

Характеристики печных труб и фитингов.

| Диаметр трубы, м | Толщина стенки трубы, м | Шаг между осями труб, м | |

| Фитинги | Ретурбенты | ||

| 0,152 | 0,008 | 0,275 | 0,301 |

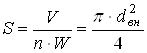

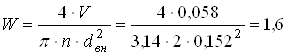

Определяем фактическую линейную скорость нагреваемого продукта:

м/с.

м/с.

Вывод: на данном этапе расчета вычислили диаметр печных труб, по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого продукта.

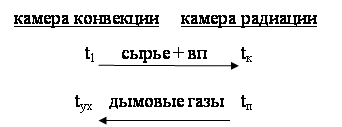

2.6 Расчет камеры конвекции

Цель данного этапа: расчет поверхности конвекционных труб и проведение анализа эффективности работы камеры конвекции.

Поверхность конвекционных труб определяется по уравнению:

,

,

где Qк – количество тепла, воспринятое конвекционными трубами;

K – коэффициент теплопередачи от дымовых газов к нагреваемому продукту;

Dtср – средняя разность температур.

![]() кДж/ч.

кДж/ч.

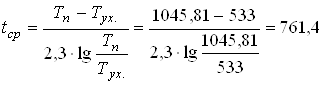

Средняя разность температур определяется по формуле:

,

,

где ![]() ,

, ![]() – соответственно большая и меньшая разности температур;

– соответственно большая и меньшая разности температур;

tк – температура продукта на выходе из камеры конвекции, которая находится путем решения квадратичного уравнения вида:

![]() ,

,

где а = 0,000405; b = 0,403; с – соответственно коэффициенты уравнения.

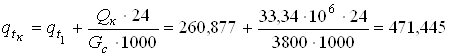

Коэффициент с вычисляется следующим образом:

,

,

где ![]() – теплосодержание продукта при температуре tк:

– теплосодержание продукта при температуре tк:

кДж/кг;

кДж/кг;

.

.

Решению квадратичного уравнения удовлетворяет только значение одного корня, так как второй корень, принимающий отрицательное значение, не имеет физического смысла:

![]() 0С.

0С.

Находим большую, меньшую и среднюю разности температур:

![]() 0С;

0С;

![]() 0С;

0С;

0С.

0С.

Коэффициент теплопередачи в камере конвекции определяется уравнением:

![]() ,

,

где a1, a к, a р – соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией, излучением трехатомных газов.

a р определяют по эмпирическому уравнению Нельсона:

![]() ,

,

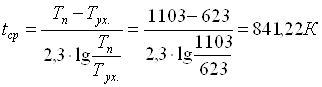

где tср – средняя температура дымовых газов в камере конвекции:

К;

К;

![]() Вт/м2×град.

Вт/м2×град.

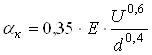

a к определяется следующим образом:

,

,

где Е – коэффициент, зависящий от свойств топочных газов, значение которого определяем методом линейной интерполяции, используя табличные данные зависимости его от tср; принимаем Е = 21,248 [2, табл.4];

d – наружный диаметр труб:

![]() м;

м;

U – массовая скорость движения газов, определяемая по формуле:

,

,

где В – часовой расход топлива, кг/ч;

G – количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг;

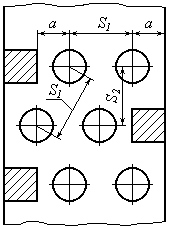

f – свободное сечение прохода дымовых газов в камере конвекции:

![]() ,

,

где n = 2 – число труб в одном горизонтальном ряду;

S1 – расстояние между осями этих труб; S1 = 0,275 м (см. табл.4);

lр – рабочая длина конвекционных труб; lр = 18 м (см. табл.2);

а - характерный размер для камеры конвекции:

![]() м.

м.

![]() м2.

м2.

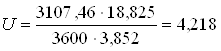

Рассчитываем массовую скорость движения газов:

кг/м2×с.

кг/м2×с.

Коэффициент теплоотдачи конвекцией:

Вт/м2×град.

Вт/м2×град.

Коэффициент теплопередачи от дымовых газов к нагреваемому продукту:

![]() Вт/м2×град.

Вт/м2×град.

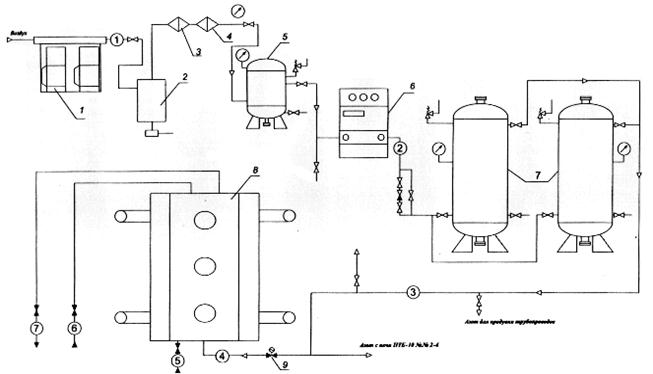

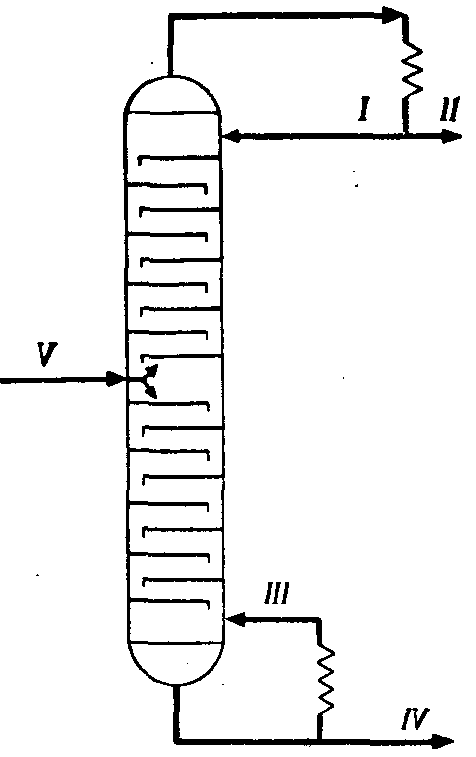

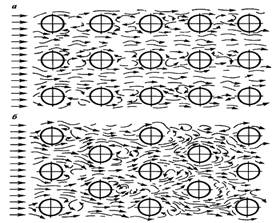

Рис.4. Схема расположения

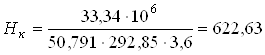

Таким образом, поверхность конвекционных труб:

м2.

м2.

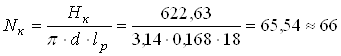

Определяем число труб в камере конвекции:

шт.

шт.

Число труб по вертикали:

![]() шт.

шт.

Высота пучка труб в камере конвекции определяется по формуле:

![]() , труб в камере конвекции.

, труб в камере конвекции.

где S2 – расстояние между горизонтальными рядами труб:

![]() м;

м;

![]() м.

м.

Рассчитаем среднюю теплонапряженность конвекционных труб:

Вт/м2.

Вт/м2.

Выводы: 1) рассчитали поверхность нагрева конвекционных труб, получив следующий результат: Нк = 622,63 м2;

2) определили значение средней теплонапряженности конвекционных труб, оно составило Qнк = 14874,2 Вт/м2, что несколько выше допустимого значения (13956 Вт/м2), а значит камера конвекции работает с высокой эффективностью, но может быть нарушена нормальная работа печи (например, прогар труб); чтобы уменьшить теплонапряженность, можно увеличить поверхность конвекционных труб, т.е. увеличить их количество.

Похожие работы

... из реакционной зоны твёрдых продуктов распада (сажи, кокса), благодаря чему отпадает необходимость в периодических остановках реактора для выжига кокса. Недостатками пиролиза углеводородного сырья в присутствии расплавленного теплоносителя являются необходимость нагрева и циркуляции теплоносителя, а также сложность отделения его от продуктов реакции. 1.2.5 Высокотемпературный пиролиз с ...

... . Достигается простым увеличением числа аппаратов и легко модернизи- руется на действующей установке. VIII. Извлечения из « Правил пожарной безопасности в нефтяной промышленности (ППБО-85) » ( глава 7) 7.5.7. Установки с огневым подогревом (трубчатые печи, блочные огневые нагреватели) 7.5.7.1. Площадка перед форсунками должна иметь твердое покрытие и уклон в сторону лотка, ...

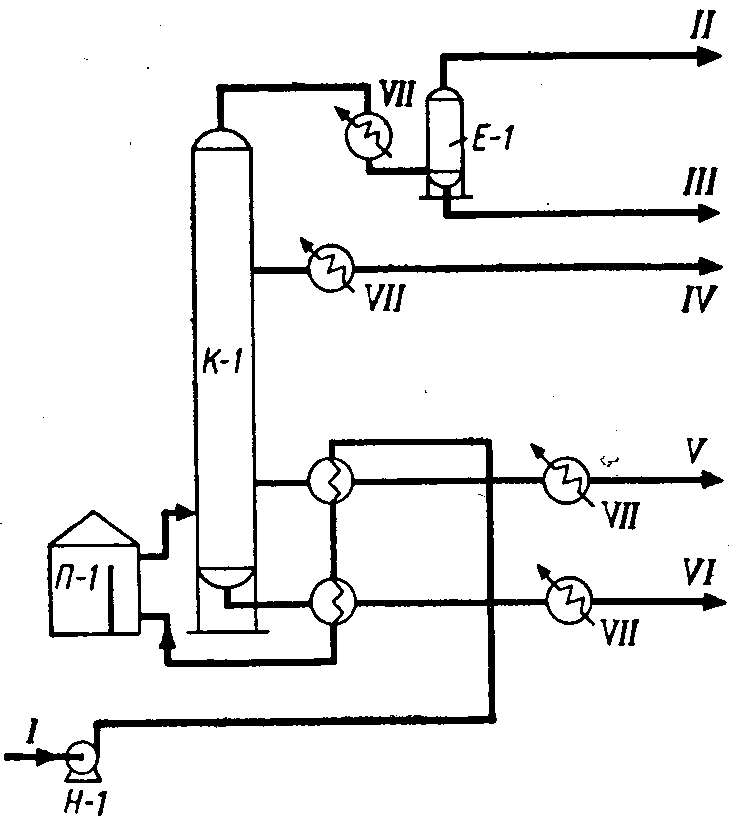

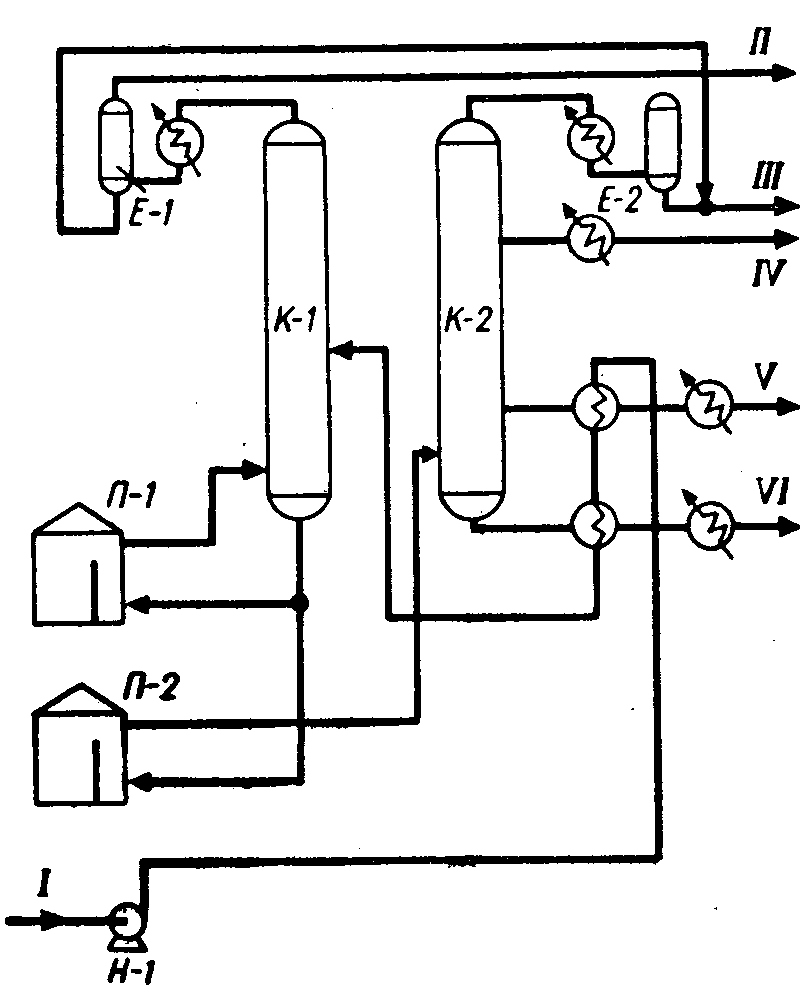

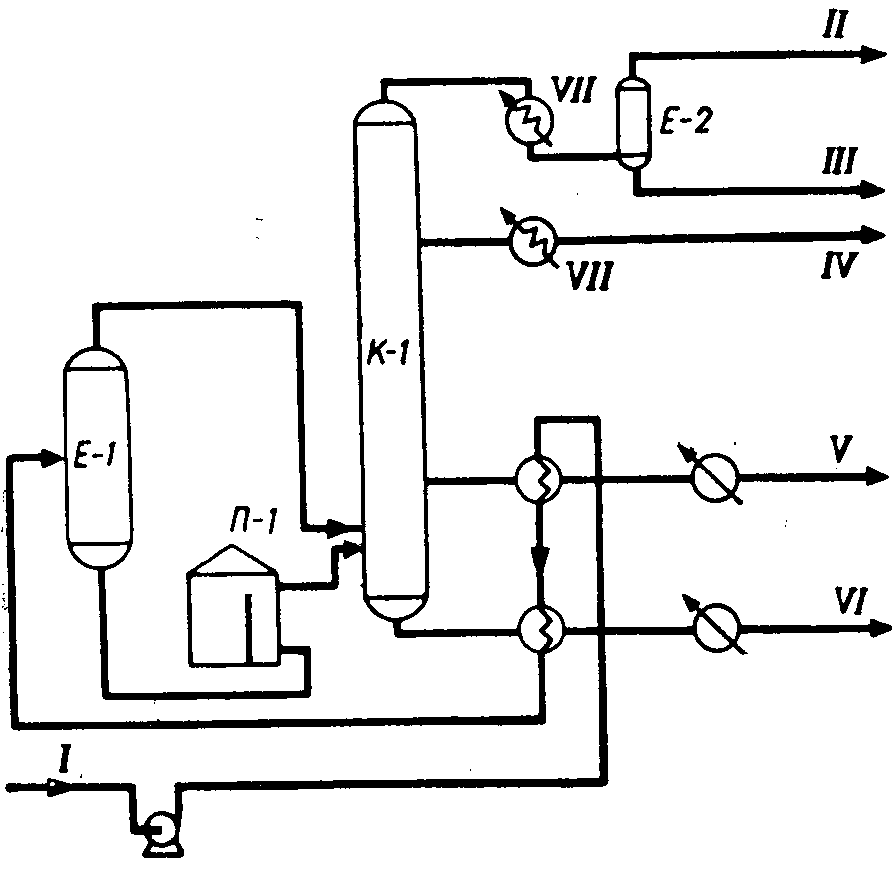

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

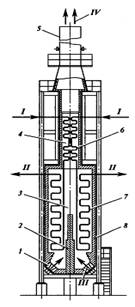

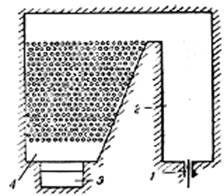

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

0 комментариев