Навигация

Гидравлический расчет змеевика трубчатой печи

2.7 Гидравлический расчет змеевика трубчатой печи

Цель расчета: определение общего гидравлического сопротивления змеевика печи или давления сырья на входе в змеевик.

Давление сырья на входе в печь складывается из следующих составляющих:

![]() ,

,

где Рк, DРи, DРн, DРк, DРст. – соответственно давление сырья на выходе из змеевика печи; потери напора: на участке испарения, на участке нагрева радиантных труб, в конвекционных трубах; статический напор.

Значение Рк известно из исходных данных:

Рк = Рвых. = 1,5 ата = 1,5×105 Па = 0,15 МПа.

Остальные слагаемые необходимо рассчитать.

Расчет начинается с определения потерь напора на участке испарения:

![]() ,

,

где Рн – давление в начале участка испарения, которое, в свою очередь, рассчитывается методом последовательного приближения (метод итераций), используя уравнение Бакланова:

![]() ,

,

где А и В – расчетные коэффициенты.

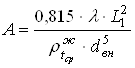

;

;  ,

,

где l, L1, ![]() , dвн, е, rп – соответственно коэффициент гидравлического сопротивления (для атмосферных печей l = 0,02¸0,024 [2, с.56]), секундный расход сырья по одному потоку, плотность сырья при средней температуре на участке испарения tср.и., внутренний диаметр труб, доля отгона сырья на выходе из змеевика, средняя плотность паров при давлении 9,1 Па (при нагреве нефти 1/rп = 3500);

, dвн, е, rп – соответственно коэффициент гидравлического сопротивления (для атмосферных печей l = 0,02¸0,024 [2, с.56]), секундный расход сырья по одному потоку, плотность сырья при средней температуре на участке испарения tср.и., внутренний диаметр труб, доля отгона сырья на выходе из змеевика, средняя плотность паров при давлении 9,1 Па (при нагреве нефти 1/rп = 3500);

![]() кг/с;

кг/с;

lи – длина участка испарения:

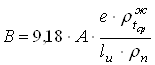

,

,

где ![]() ,

, ![]() ,

, ![]() – соответственно теплосодержание парожидкостной смеси на выходе из змеевика, сырья на выходе из камеры конвекции, сырья при температуре начала испарения tн;

– соответственно теплосодержание парожидкостной смеси на выходе из змеевика, сырья на выходе из камеры конвекции, сырья при температуре начала испарения tн;

![]() ;

;

![]() кДж/кг;

кДж/кг;

lрад. – эквивалентная длина радиантных труб:

![]() ,

,

где lр – рабочая длина одной трубы; lр = 18 м (см. табл.2);

lэ – эквивалентная длина печного двойника (ретурбента), зависящая от наружного диаметра трубы d:

![]() м;

м;

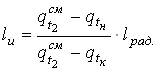

nр – число радиантных труб, приходящихся на один поток:

,

,

где n = 2 – число потоков;

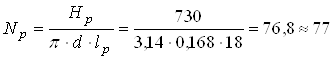

Nр – общее число радиантных труб:

шт.;

шт.;

![]() шт.;

шт.;

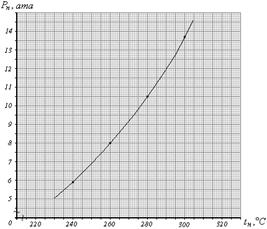

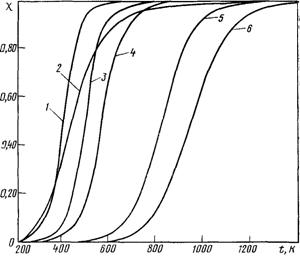

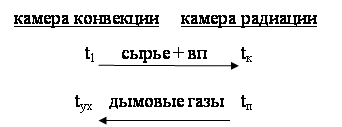

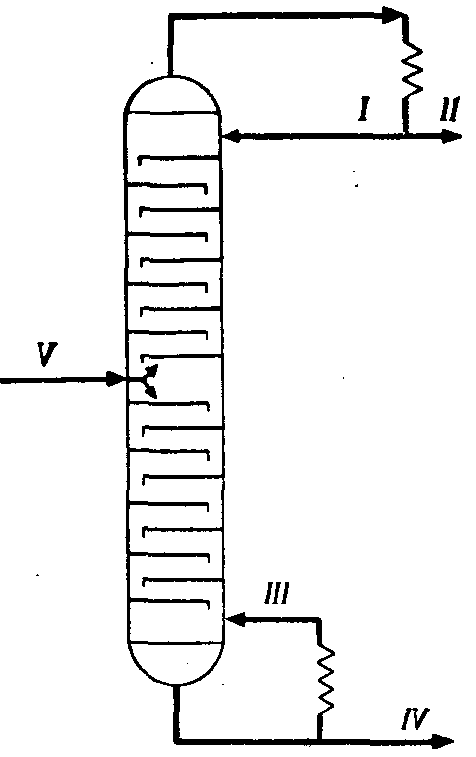

Рис.5. График зависимости Рн = f(tн), построенный на основании данных по однократному испарению продукта.

![]() м.

м.

Начинаем расчет давления в начале участка испарения Рн методом итераций.

Предварительно задаемся значением Рн, принимаем Рн = 8 ата = 0,8 МПа, и по зависимости Рн = f(tн) (рис.5) находим температуру начала испарения продукта tн, соответствующую этому давлению: tн = 260 0С.

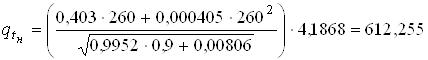

Теплосодержание сырья при температуре начала испарения:

кДж/кг.

кДж/кг.

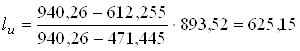

Длина участка испарения:

м.

м.

Средняя температура продукта на участке испарения:

![]() 0С.

0С.

Его плотность при этой температуре:

![]() кг/м3.

кг/м3.

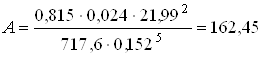

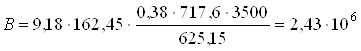

Расчетные коэффициенты:

;

;

.

.

Давление в начале участка испарения:

![]()

![]() МПа.

МПа.

Так как рассчитанное Рн не совпадает со значением, принятым ранее, то расчет необходимо повторить, задавшись Рн = 0,994 МПа = 9,94 ата. И так до тех пор, пока не будет достигнута необходимая точность.

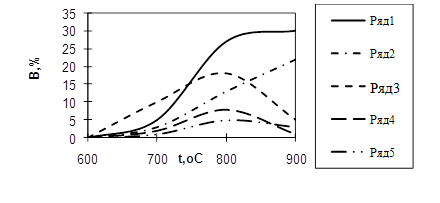

Результаты дальнейших расчетов представим в виде таблицы.

Таблица 5.

| № итерации | tн, 0С |

| lи, м | tср.и., 0C |

| А | В | Рн, МПа |

| 2 | 276,0 | 625,736 | 599,46 | 313,00 | 712,48 | 163,617 | 2,537×106 | 0,974 |

| 3 | 274,5 | 621,600 | 607,34 | 312,25 | 712,96 | 163,507 | 2,504×106 | 0,980 |

| 4 | 275,0 | 622,978 | 604,71 | 312,5 | 712,80 | 163,544 | 2,515×106 | 0,978 |

Теперь можем рассчитать потери напора на участке испарения:

![]() МПа.

МПа.

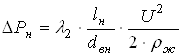

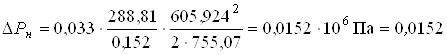

Далее рассчитываем потери напора на участке нагрева радиантных труб:

,

,

где l2 – коэффициент гидравлического сопротивления для участка нагрева; принимаем l2 = 0,033 [1, с.483];

lн – эквивалентная длина участка нагрева радиантных труб по одному потоку:

![]() м;

м;

rж – плотность продукта при средней температуре (tср.) на участке нагрева радиантных труб:

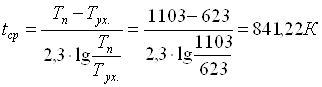

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

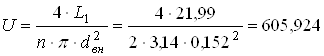

U – массовая скорость продукта в радиантных и в конвекционных трубах (в случае одинакового размера труб) на один поток:

кг/м2×с;

кг/м2×с;

МПа.

МПа.

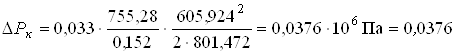

Рассчитываем потери напора в конвекционных трубах для одного потока:

![]() ,

,

где Uк – массовая скорость продукта в конвекционных трубах:

Uк = U = 605,924 кг/м2×с;

rж – плотность продукта при средней температуре в конвекционных трубах:

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

lк – эквивалентная длина конвекционных труб:

![]() ,

,

где nк – число конвекционных труб в одном потоке:

![]() шт.;

шт.;

![]() м;

м;

МПа.

МПа.

Статический напор в змеевике печи рассчитывается по формуле:

![]() ,

,

где hт – высота камеры радиации:

![]() ;

;

![]() м;

м;

hк – высота камеры конвекции (рассчитана ранее): hк = 7,616 м;

rж – плотность продукта при средней температуре:

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

![]() МПа.

МПа.

Подставляя полученные данные, определяем давление сырья на входе в печь:

![]() МПа.

МПа.

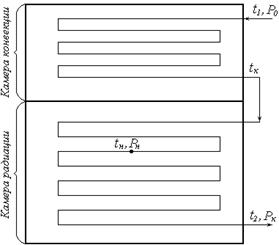

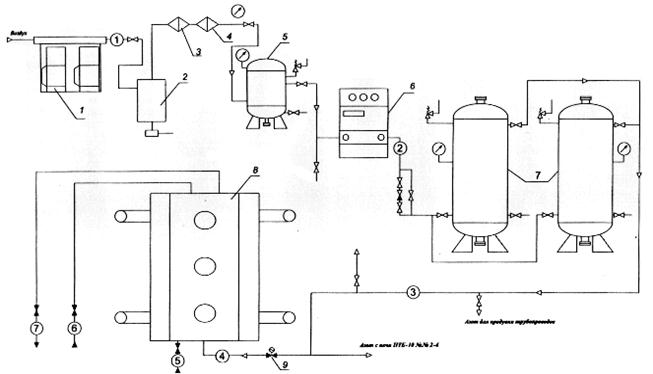

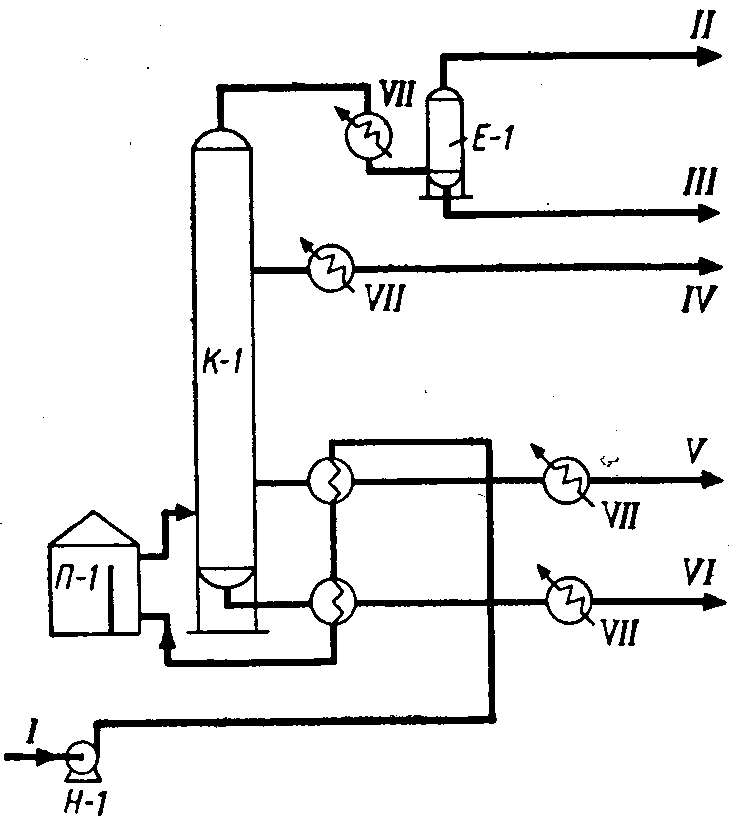

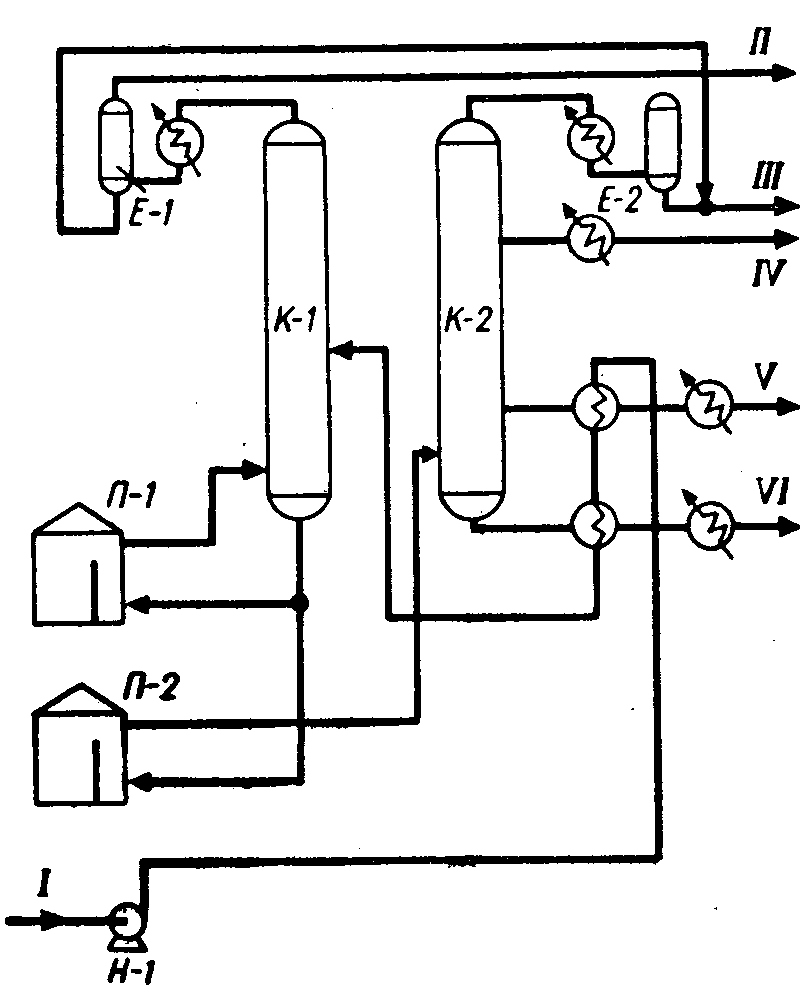

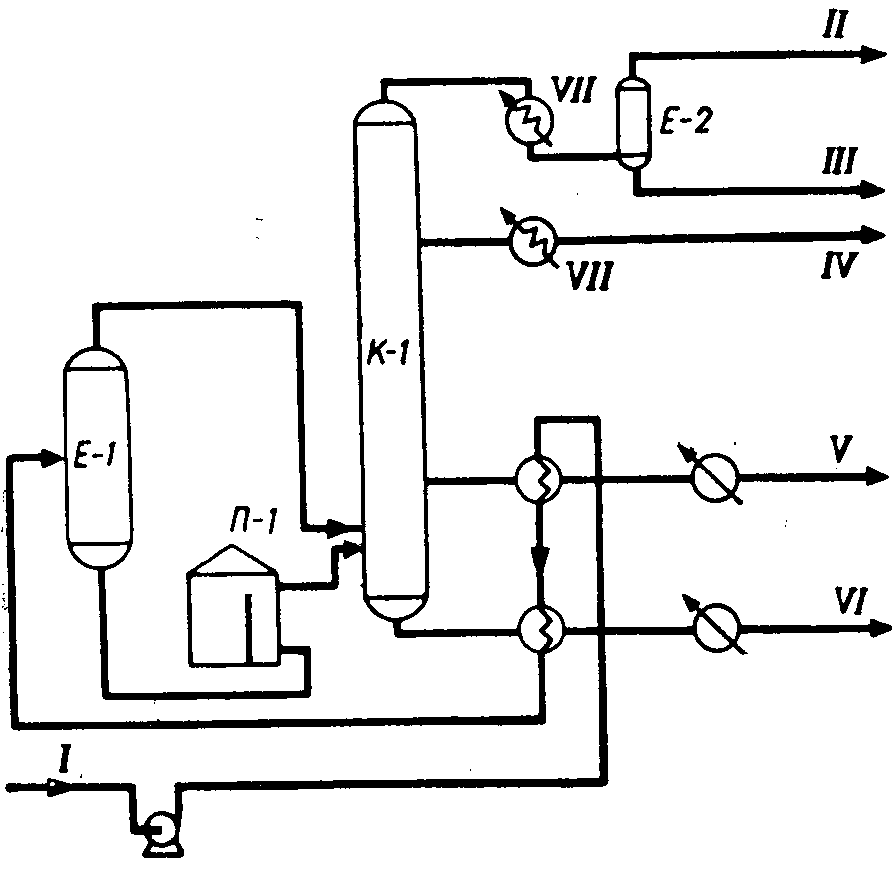

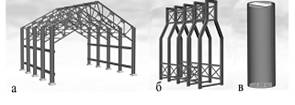

Рис.6. Схема к гидравлическому расчету змеевика трубчатой печи.

Выводы: 1) на данном этапе рассчитали давление сырья на входе в змеевик печи путем прибавления к давлению на выходе потерь напора, определяемых отдельно для каждого из трех участков змеевика (конвекционные трубы, участок нагрева и участок испарения радиантных труб), а также статического напора;

2) по результатам расчетов значение его составляет Р0 = 1,17 МПа и значительно превышает давление на выходе из змеевика (почти в 8 раз), что является характерным для печей с двухфазным режимом, и объясняется в основном большими потерями напора на участке испарения радиантных труб.

Похожие работы

... из реакционной зоны твёрдых продуктов распада (сажи, кокса), благодаря чему отпадает необходимость в периодических остановках реактора для выжига кокса. Недостатками пиролиза углеводородного сырья в присутствии расплавленного теплоносителя являются необходимость нагрева и циркуляции теплоносителя, а также сложность отделения его от продуктов реакции. 1.2.5 Высокотемпературный пиролиз с ...

... . Достигается простым увеличением числа аппаратов и легко модернизи- руется на действующей установке. VIII. Извлечения из « Правил пожарной безопасности в нефтяной промышленности (ППБО-85) » ( глава 7) 7.5.7. Установки с огневым подогревом (трубчатые печи, блочные огневые нагреватели) 7.5.7.1. Площадка перед форсунками должна иметь твердое покрытие и уклон в сторону лотка, ...

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

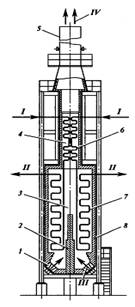

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

0 комментариев