Навигация

Описание конструкции и функционирования маслонапорной установки ГЭС

1. Описание конструкции и функционирования маслонапорной установки ГЭС

Маслонапорная напорная установка является составной частью практически любой гидроэлектростанции. Без данной установки не возможна работа всей ГЭС. По этому она имеет ряд специфических особенностей отличающих ее от маслонапорных станций прочего назначения. Главное отличие заключается в наличие аккумулирующего элемента, который позволят производить управление ГЭС в течении некоторого времени после остановки МНУ.

1.1 Краткое описание устройства и функционирования гидоэлектростанции

Гидроэлектростанция представляет собой комплекс гидротехнических сооружений, создающих напор, подводящих к турбинам и отводящих от них воду, здания ГЭС, в котором размещаются гидроагрегаты, механическое и электрическое оборудование.

Путем возведения гидротехнических сооружений можно создавать напоры от 3 до 2000 метров, если это позволяет водоток и рельеф местности. Имеются три основных схемы использования водной энергии:

· Плотина - сосредоточенный напор создается плотиной.

· Деривационная - сосредоточенный напор создается с помощью деривационных – каналов, туннелей, трубопроводов.

· Плотинно-деривационная – напор создается как плотиной, так и деривацией, которая отходит от плотины в виде деривационного канала, туннеля или трубопровода.

При большом разнообразии сочетаний напоров и расходов для разных ГЭС требуются гидротурбины различных классов и систем, отличающиеся размерами и конструкциями.

В настоящее время применяются турбины двух классов – реактивные и активные. Деление на классы производится в зависимости от вида гидравлической энергии, преобразуемой рабочим колесом турбины. Турбины, преобразующие гидравлическую энергию в механическую в основном за счет потенциальной энергии потока, отнесены к классу реактивных турбин, а турбины, преобразующие гидравлическую энергию в механическую за счет кинетической энергии потока, отнесены к классу активных турбин.

Реактивные турбины являются самыми распространенными и применяются при наиболее часто встречающихся напорах на ГЭС (от 3 до 700 м).

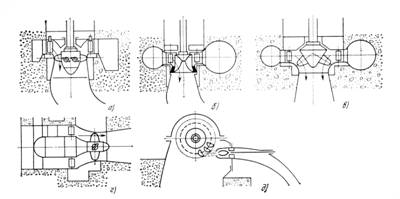

Турбины реактивного класса делят на системы по принципу протекания потока воды по рабочему колесу. Если поток поступает на лопасти рабочего колеса и протекает по ним в направлении, параллельном оси вращения турбины, то такие турбины называют осевыми, они представлены на Рис. 1.1 а и г..

Рис. 1.1

В турбинах, где меридианные составляющие скорости наклонны относительно оси турбины, названы диагональными (Рис. 1.1 в). Турбины, лопасти рабочего колеса которых устанавливаются в зоне поворота меридианных скоростей из радиального направления в осевое, названы радиально - осевыми (Рис. 1.1 б).

Дополнительным признаком системы является возможность поворота лопастей рабочего колеса и изменение расположения оси турбины.

Активные турбины, преобразующие кинетическую энергию потока с помощью системы ковшей, названы ковшовыми (Рис. 1.1 д). Каждая система включает несколько типов турбин (серий), характеризуемых геометрическим подобием элементов проточной части и одинаковыми относительными потерями в ней.

Обобщенным показателем типа турбины является коэффициент быстроходности. По значению коэффициента турбины делятся на тихоходные, средние и быстроходные.

Быстроходность турбины определяется в основном формой проточной части рабочего колеса, а также числом и формой его лопастей. Типы турбин маркируют по типу рабочего колеса. Так как с турбиной могут применяться различные спиральные камеры, отсасывающие трубы и др., то тип рабочего колеса должен включать несколько серий.

Для того чтобы выбрать оптимальные тип и систему турбины, необходимо проводить технико-экономические расчеты и всесторонний анализ с учетом основных преимуществ и недостатков рассматриваемых вариантов, сравнительных данных по массе и стоимости энергетического оборудования, габаритам, возможности транспортировки к месту назначения.

У всех без исключения типов электростанций есть одна особенность, их мгновенная мощность всегда должна равняться потребляемой мощности нагрузки. А эта величина весьма не стабильная. Кроме того, на ГЭС как правило устанавливают генераторы переменного тока. В нашей стране промышленная частота электрического тока составляет 50 Гц. По ГОСТ допускается лишь незначительное отклонение частоты от заданной 0,1%. Так как генераторы электрического тока применяемые на ГЭС являются синхронными машинами, частота вырабатываемого ими тока является функцией числа оборотов рабочего колеса гидротурбины. Которое в свою очередь определяется напором и расходом воды воздействующей на рабочее колесо, характеристикой рабочего колеса и нагрузкой на вал турбины со стороны генератора. Рабочее напряжение на многих генераторах также не может быть получено при слишком заниженной частоте вращения.

Так как ГЭС должна обеспечивать потребителей электрическим током постоянной частоты и напряжения, при мощности не превышающей установленную максимальную мощность электростанции, получаем основную задачу регулирования – поддержание постоянной частоты вращения вала генератора. Конструктивно вал генератора и рабочего колеса выполняются зацело или с жесткой механической связью. Следовательно, мы можем говорить о поддержание частоты вращения рабочего колеса.

Для реализации регулирования частоты вращения имеются несколько возможностей:

― Изменение нагрузки. Производится путем подключения дополнительных балластных сопротивлений на выход генератора. Ввиду того, что в зависимости от мощности турбины может возникнуть потребность в отведение огромного количества тепла, что сложно технически и экономически не целесообразно, этот способ применяется лишь как второстепенный, повышающий общее качество регулирования. А так же на малых и особо малых ГЭС. На последних этот способ может быть основным и даже единственным.

― Механическое торможение рабочего вала. Это тоже достаточно сложно реализуется технически и не применяется для постоянного регулирования. Однако практически на любой турбине есть механический тормоз предотвращающий угон и разрушение агрегата, например, при внезапной потери нагрузки (обрыв линии электропередач).

― Изменение напора воды подводимой к гидроагрегату. Как правило напор определяется конструкцией гидротехнического сооружения. Изменение напора не может происходить оперативно, так как это связано с накоплением и сбросом огромного количества водных масс и требует анализа и согласования многих зависимых факторов. Как правило такие изменения производятся сезонно и влияют лишь на значение максимальной мощности вырабатываемой турбиной. По этому данный способ мы не рассматриваем.

― Изменение расхода воды. Является основным способом регулирования частоты вращения гидротурбины. Этот способ удобно реализуется технически и самый выгодный экономически. В общем случае изменение расхода воды осуществляется изменением проходного сечения канала по которому подводится вода к рабочему колесу турбины. В радиально-осевых и поворотно-лопастных турбинах это осуществляется с помощью специального механизма - направляющего аппарата.

― Изменение характеристик рабочего колеса гидротурбины. Изменением геометрических характеристик лопастей, возможно изменение КПД рабочего колеса при некоторых постоянных напоре и расходе. Таким образом можно подстраивать рабочее колесо на более оптимальный режим работы при определенной мощности нагрузки. Технически это реализуется как правило поворотом лопастей, то есть изменением их шага.

Последние два способа, наиболее экономически целесообразны и технически реализуемы. Поворот направляющего аппарата и лопастей осуществляют как правило с помочью гидравлических сервомоторов. Такой выбор привода связан с тем, что гидравлические сервомоторы обладают рядом особенностей:

― Компактность. При большой мощности они обладают малыми размерами и весом, что облегчает их установку.

― Широким диапазоном регулирования частоты вращения.

― Безопасностью. Отсутствует необходимости в защите от поражения электрическим током. Как правило сервомоторы работают в условиях повышенной влажности. Этот факт снижает вероятность получения травм персоналом, ведь даже для управления золотниками не используется электрический ток с напряжением свыше 24 вольт.

― Простота регулирования. Для реализации всех возможных режимов работы, включая реверс, используется не сложная по конструкции колонка золотников.

― Существует возможность запасти рабочее тело на случай отключения электричества или других неполадок.

Последний факт особенно важен, та как по требованиям, предъявляемым к системам управления ГЭС Госэнергонадзором, направляющий аппаратам при отключении электропитания должен иметь гарантированную возможность закрыться, а, следовательно, безопасно остановить гидротурбину не допустив ее угона и разрушения.

Рабочим телом сервомоторов является турбинное масло под давлением. На ГЭС наиболее часто встречаются сервомоторы на давление от 1,2 МПа до 16 МПа. Питание сервомоторов маслом стабилизированного давления, очистку масла, нормализацию его температуры, а также аккумулирование на ГЭС осуществляется специальным устройством - маслонапорной установкой (МНУ). В зависимости от конструкции электростанции она может содержать одну или несколько отдельных МНУ. В первом случае от одной установки питаются все гидроагрегаты ГЭС. Во втором на каждый гидроагрегат устанавливается собственная маслонапорная станция.

На современной ГЭС маслонапорная установка представляется как самостоятельно устройство с собственной системой управления полностью управляющей всем технологическим процессом связанным с ее предназначением. Изменение параметров и режимов работы производятся в соответствии с получаемыми от системы управления ГЭС инструкциями. В качестве выходной информации управляющее устройство МНУ возвращает значения основных контролируемых параметров, режимы работы, предупреждения о возможности возникновения аварийных состояний.

0 комментариев