Навигация

Модель блока управления насосами

3.5 Модель блока управления насосами

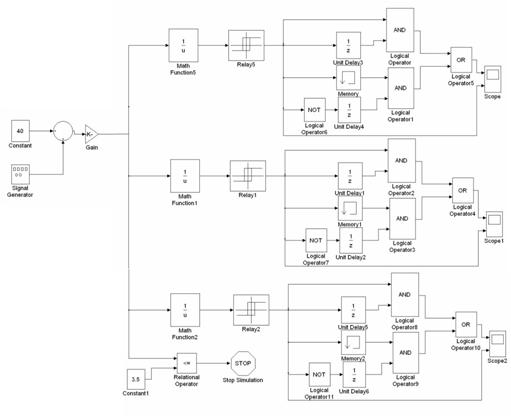

Создадим генератор имитирующий изменение давления масла в гидроаккумуляторе. Затем с помощью релейных элементов и функций вычислении обратной величины (как описано в предыдущем пункте) соберем компаратор, управляющий включением и отключением каждого насоса.

Подключим к каждому выходу систему элементов обеспечивающих включение и отключения насосов. Разберем на примере компенсационного насоса алгоритм работы каждого из устройств, которые одинаковы, для всех насосов.

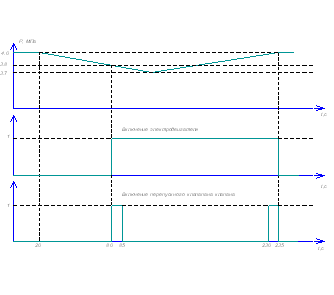

Необходимо получить режим работы соответствующий диаграмме работы насоса представленной на Рис. 3.3.

Рис. 3.3.

Для реализации такого алгоритма разобьем его на две части – включение и отключение насоса. При высоком уровне сигнала с компаратора (означающего необходимость включения какого либо насоса) этот сигнал воспринимается устройством пуска электродвигателя и он запускается. При нулевом уровне сигнала, двигатель отключается.

Для управления перепускным клапаном используется логический элемент «или». При появлении хотя бы на одном его входе сигнала высокого уровня производится открытие перепускного клапана. При Запуске насоса на один из двух входов элемента «И» приходит сигнал равный единице, на втором входе сигнал проходит через элемент задержки первоначально установленный равным единицы, как только происходит переключение сигнала через время равное времени запаздывания элемента на входах элемента «И» создается состояние при котором сигнал управления перепускным клапаном равен нулю.

При включении насоса происходит второй элемент «И» выдает сигнал на открытие перепускного клапана, а после прохода сигнала через элемент задержки сигнал на элементе «И» становится равным нулю и перепускной клапан закрывается.

Схема модели блока управления насосами представлена на Рис. 3.6.

Описанная в данном разделе логическая модель системы управления представляет собой упрощенную модель поведения системы. позволяющую производить различные эксперименты по улучшению качества управления и может быть использована как составная часть более сложной модели системы управления ГЭС.

Рис. 3.6.

4. Проектирование системы автоматизированного управления с использованием пакета Rational Rose

4.1 Определение требований к системе

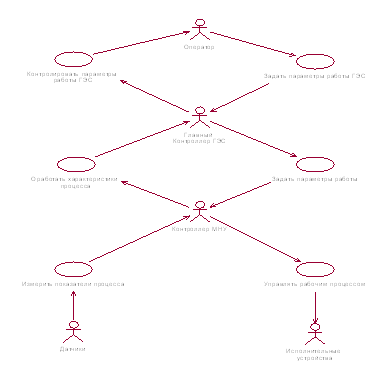

Управление маслонапорной установкой производится микроконтроллером, который осуществляет сбор данных о процессе с датчиков, контролирующих параметры технологического процесса, управление исполнительными механизмами МНУ. Контроллер МНУ получает управляющие его работой сигналы от центрального контроллера ГЭС и передает ему данные о состояние технологического процесса МНУ.

Контроллер ГЭС передает полученные данные оператору, который через контроллер ГЭС способен влиять на режим работы МНУ.

Отобразим все вышесказанное на диаграмме вариантов использования (рис. 4.1).

Рис. 4.1

4.2 Построение структуры системы

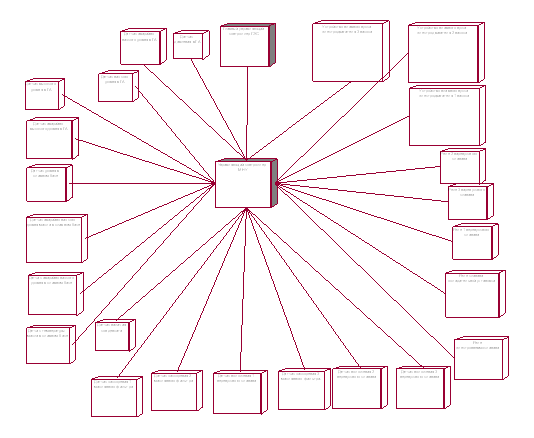

Реализация аппаратной части проектируемой системы отображена на диаграмме топологии (Рис. 4.2). Диаграмма топологии является единой для системы в целом, поскольку должна всецело отражать особенности ее реализации.

Рис. 4.2

Определим структуру системы. Центральным устройством системы, функционально связанным со всеми устройствами системы будет управляющий микроконтроллер. Данная диаграмма представляет аппаратную реализацию системы управления. Все датчики и исполнительные устройства разрабатываемой системы взаимодействуют с центральным микроконтроллером, который собирает информацию о состоянии технологического процесса в установке и обрабатывая эти данные и принимает решение о включение или выключение необходимого в данной ситуации устройства.

Для уменьшения числа типов рассматриваемых объектов разделим их на классы.

4.3 Создание диаграммы классов

Каждый класс может быть представлен несколькими объектами представляющими некоторые устройства, обладающими одинаковыми атрибутами и методами. Представим созданные классы и их взаимодействие на диаграмме классов системы управления.

― Main_controller – устройство данного класса представляет собой управляющий контроллер МНУ. Взаимодействует со всеми классами и имеет для этого ряд методов:

― Ontimer

― Get_status

И ряд атрибутов представляющих собой внутренние переменные используемые контроллером при реализации управляющего алгоритма:

― Main_pump_resourse – содержит время наработки главного насоса МНУ;

― Diverter_period – содержит время открытия перепускного клапана;

― Pump1 – Pump3 – содержит сведения о состояние насосов;

― Heating – состояние нагревателя;

― Cooling – состояние охладителя;

― Level1- Level6 – определяют уровень в ГА и сливном баке;

― Pressure – показатели реального и контрольных давлений в ГА;

― Condensation – наличие конденсата в баке;

― Obstructed1- Obstructed3 – засорение фильтров;

Air_valve – состояние пневмоклапана;

― Alarm – флаг аварийного состояния системы;

― Controller_GES – система управления ГЭС. Задает параметры работы контроллера МНУ и собирает сведения о состоянии технологического процесса.

― Timer – устанавливается контроллером и отсчитывает время, вырабатывает тактовый сигнал равный заданному контроллером периоду.

― Period – величина временного промежутка генерации сигнала OnTimer

― Set_timer() – операция управления таймером

― Valve – этот класс объединяет все электромагнитные клапаны системы. Управление объектами этого класса одинаково и сводится к использованию двух методов класса:

― Open()

― Close()

То есть клапан может быть открыт и закрыт.

― Oil_pump – масляные насосы. Все три насоса обладаю имеет одинаковые составные части и порядок запуска и остановки, следовательно, можно отнести их к одному классу. Класс обладает двумя методами – включить и отключить насос.

― SwitchON()

― SwitchOFF()

― Heater – электронагреватель масла в сливном баке. Не имеет атрибутов, но может включаться и отключаться. Следовательно, имеет два соответствующих метода:

― SwitchON()

― SwitchOFF()

Приведенные ниже классы представляют собой устройства сбора сведений о состояние технологического процесса. Каждый подобный класс содержит один атрибут – значение контролируемой величины и один метод – передать значение этой величины. Для контроля состояния МНУ используются датчики представленные следующими классами:

― Pressure_sensor – датчик давления масла в ГА

― Set_timer

― Get_pressure

― Thermometer – датчик температуры в сливном баке

― Temperature

― Get_themperature

― Analogius_level_sensor – аналоговый датчик уровня не используется при управлении технологическим процессом установки, одна сбор данных о состоянии уровня масла в баке и передача ее центральному контроллеру ГЭС осуществляется контроллером МНУ, а значит необходимо реализовать класс и описать метода работы с ним.

― Level

― Get_analogius_level

― Water_sensor – датчик наличия конденсата в сливном баке

― Condensate

― Get_water

― Obstruction_sensor – датчик засорения масляных фильтров

― Obstructed

― Get_obstruction

― Valve_position_sensor – датчик открытия перепускного клапана

― Position

― Get_obstruction

― Discrete_level_sensor – дискретный датчик уровня масла

― Level

― Get_level

Теперь, когда были установлены и описаны все классы, представляющие компоненты системы управления МНУ, необходимо создать объекты представляющие каждый компонент и указать его принадлежность к какому либо из описанных выше классов.

0 комментариев