Навигация

Разновидности электроэрозионной обработки

3. Разновидности электроэрозионной обработки

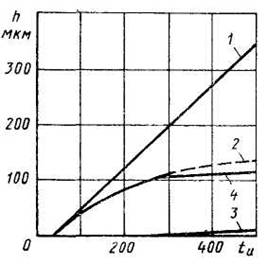

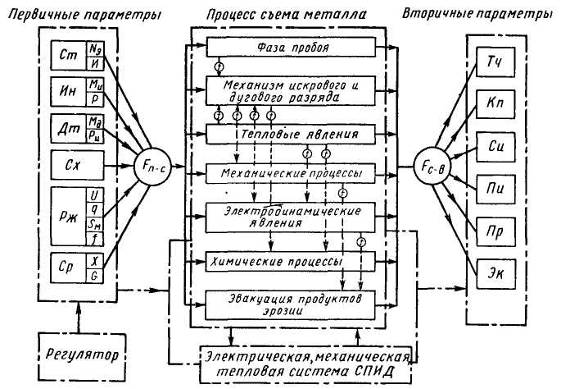

В зависимости от параметров импульсов и используемого оборудования ЭЭО подразделяют на электроискровую, электроимпульсную, высокочастотную и электроконтактную.

3.1 Электроискровая обработка

Была предложена советскими учёными H. И. и Б.Р. Лазаренко в 1943. Она основана на использовании искрового разряда. При этом в канале разряда температура достигает 10000 °С, развиваются значительные гидродинамические силы, но сами импульсы относительно короткие и, следовательно, содержат мало энергии, поэтому воздействие каждого импульса на поверхность материала невелико. Метод позволяет получить хорошую поверхность, но не обладает достаточной производительностью. Кроме того, при этом методе износ инструмента относительно велик (достигает 100 % от объёма снятого материала). Метод используется в основном при прецизионной обработке небольших деталей, мелких отверстий, вырезке контуров. Твердосплавных штампов проволочным электродом.

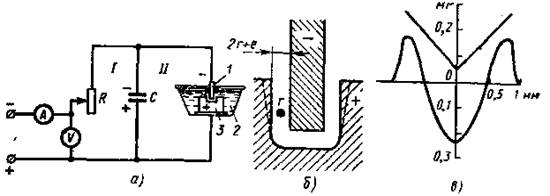

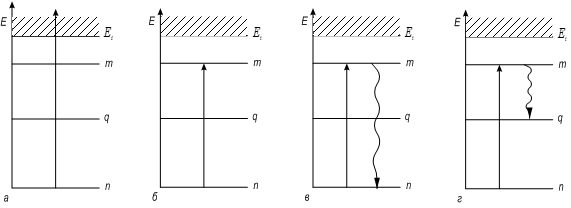

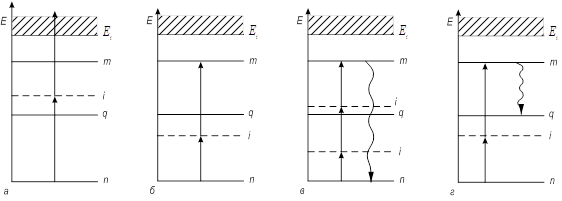

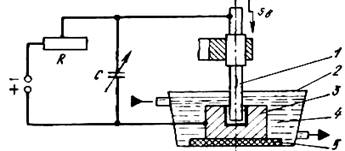

При электроискровой обработке используют прямую полярность, т. е. ЭИ подсоединяют к катоду, а ЭЗ – к аноду. Генератор импульсов настраивают на соответствующие режимы обработки. Продолжительность импульса составляет 20…200 мкс. Величина энергии импульса регулируется подбором емкости конденсаторов.

При увеличении емкости конденсатора накапливаемый запас энергии возрастает и, следовательно, повышается производительность процесса. В зависимости от количества энергии, расходуемой в импульсе, режим обработки делят на жесткий или средний (для предварительной обработки) и мягкий или особо мягкий (отделочной обработки). Мягкий режим обработки позволяет получать размеры с точностью до 0,002 мм при шероховатости поверхности Ra 0,63…0,16 мкм.

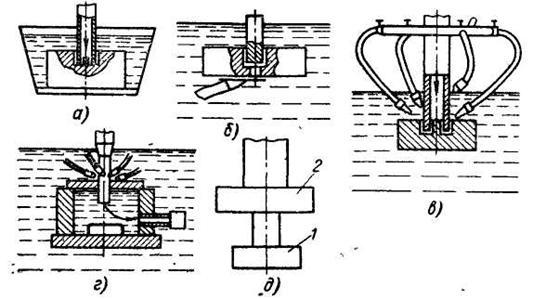

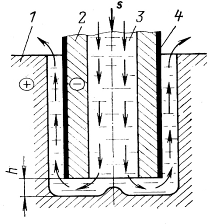

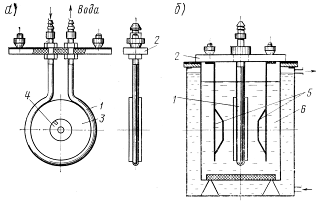

Обработку ведут в ваннах заполненных диэлектрической жидкостью. Жидкость исключает нагрев электродов (инструмента и заготовки), охлаждает продукты разрушения, уменьшает боковые разряды между инструментом и заготовкой, что повышает точность обработки.

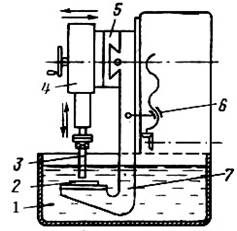

Для обеспечения непрерывности процесса обработки необходимо, чтобы зазор между инструментом – электродом и заготовкой был постоянным. Для этого электроискровые станки снабжают следящий системой и механизмом автоматической подачи инструментов. Инструменты – электроды изготовляют из меди, латуни, меднографитовых и других материалов. [7]

В эрозионных станках используют различные ГИ электрических разрядов: RC (резистор – емкость); RLC (L – индуктивность); LC; ламповые генераторы. В промышленности применяют широкодиапозонные транзисторные ГИ. Эти генераторы потребляют мощность 4…18 кВт при силе тока 16…125 А. Эффективность обработки составляет 75…1900 мм ³/мин при шероховатости обработанной поверхности 4…0,2 мкм. [8]

Электроискровым методом обрабатывают практически все токопроводящие материалы, но эффект эрозии при одних и тех же параметрах электрических импульсов различен. Зависимость интенсивности эрозии от свойств материалов называют электроэрозионной обрабатываемостью. Если принять электроэрозионную обрабатываемость стали за единицу, то для других металлов ее можно представить следующих относительных единицах: твердые сплавы – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4; магний – 6.

Электроискровым методом целесообразно обрабатывать твердые сплавы, труднообрабатываемые материалы и сплавы, тантал, молибден и другие материалы.

Электроискровым методом получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, фасонные отверстия и полости по способу терепонации, отверстия с криволинейными осями; вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование, разрезают заготовки, клеймят детали.

Электроискровую обработку применяют для изготовления деталей штампов и пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигатели внутреннего сгорания, сеток и сит.

Электроискровую обработку применяют также для упрочнения поверхностного слоя металлов деталей машин, пресс-форм, режущего инструмента. Упрочнение состоит в том, что на поверхность изделий наносят тонкий слой какого-либо металла, сплава или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и другие характеристики изделий.

На ограниченных участках особо нагруженной поверхности детали можно проводить сложнейшие микрометаллургические процессы.

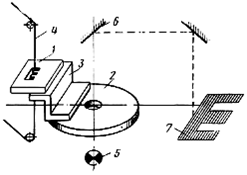

Из электроэрозионных станков с системами ЧПУ наибольшее распространение в промышленности имеют координатнопрошивочные, копировально – вырезные и универсальные копировально – прошивочные. [5]

Координатно – прошивочные станки работают по позиционной системе ЧПУ, что позволяет автоматически по заданной программе устанавливать (позиционировать) заготовку относительно инструмента в необходимое положение. Обработку ведут профилированным инструментом. Во время обработки заготовка перемещений не имеет.

Копировально – вырезные станки работают по контурной системе ЧПУ. Обработку ведут непрофилированным инструментом – бесконечным электродом – проволокой. Применяют медную, латунную, вольфрамовою, молибденовую проволоку диаметром 0,02…0,3 мм. Программное устройство станков обспечивают не только регулирование движений формообразования, но и регулирование технологического режима – напряжения на искровом промежутке. Особенность процесса вырезки состоит в наличии переменной эквидистанты, зависящей от ширины прорезаемого паза. Следовательно, устройство ЧПУ станков должны обеспечивать коррекцию эквидистанты. В станках такого типа системы ЧПУ обеспечивают управление по четырем и более координатным осям. [3]

В универсальных копировально-прошивочных электроэрозионных станках используют две системы ЧПУ: систему адаптивного управления с предварительным набором координат и режимов по программе и систему адаптивно – программного управления по трем координатным осям. В станках этого типа системы ЧПУ обеспечивают планетарное движение заготовки в следующем режиме, автоматическое позиционирование заготовки и автоматическую смену инструмента. Электроискровая обработка широко применяется для прорезки пазов, вырезки по контуру, для изготовления штампов, пресс-форм, фильер, режущих инструментов и других. Хорошо обрабатываются твердые сплавы, тантал, вольфрам, молибден и другие. К недостаткам процесса относят: сравнительно низкую производительность обработки, большой износ электродов и образование на деталях дефектного слоя толщиной 0,05…0,5 мм.

Похожие работы

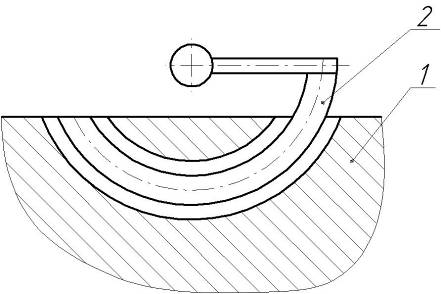

... поверхности, плавное их сопряжение. К недостаткам следует отнести возможность появления трещин, растягивающих напряжений, трудность получения поверхности с малой шероховатостью. Схема электроэрозионной обработки криволинейного отверстия: 1 – обрабатываемая заготовка; 2 – электрод-инструмент. 2. Электрохимическая обработка 2.1 Описание процесса Электрохимический метод обработки создан ...

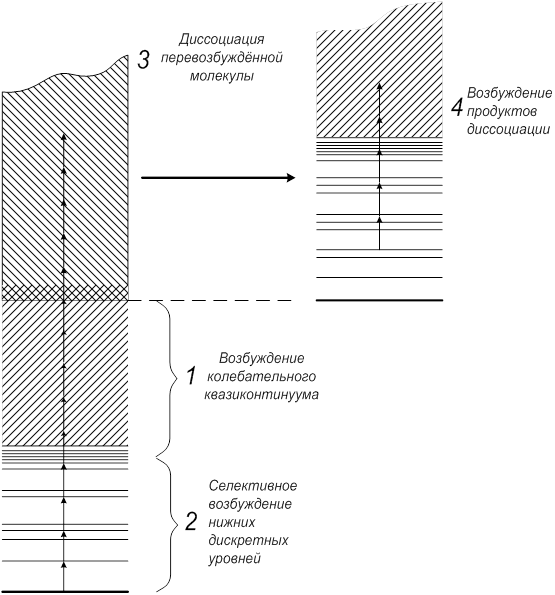

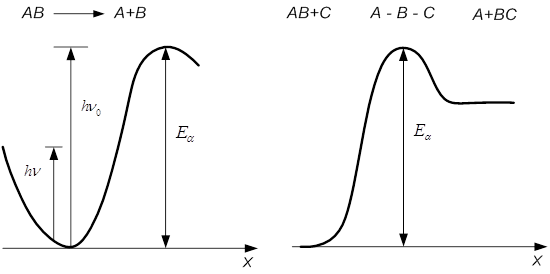

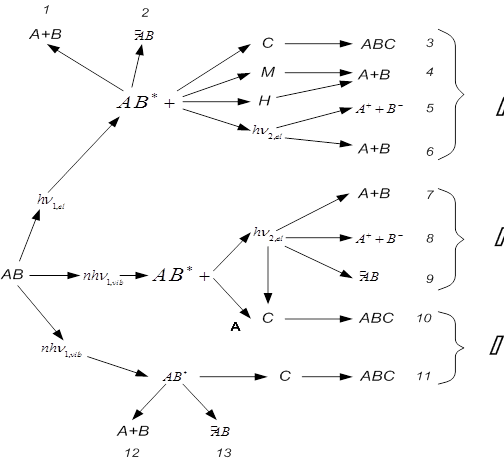

... потенциал ионизации. 4.3 Методика экспериментальных исследований Основной целью проведенных экспериментов было исследование влияния лазерного излучения на электропроводность диэлектрических жидкостей и изучение практической возможности реализации электроэрозионных явлений в диэлектрической среде. Эксперименты проводятся для исследования влияния следующих параметров: · ...

... в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм. 3. Ультразвуковая обработка Ультразвуковая обработка материалов – разновидность механической обработки основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии ...

... , необходимых при подводе энергии через канал разряда, с относительным движением электродов, применяемым при комбинированном подводе энергии. К этим разновидностям относятся так называемая низковольтная электроискровая и электроимпульсная обработка тел вращения или обработка вращающимся электродом, анодно-механическая обработка с импульсным питанием и т. п. В зависимости от того, признаки какого ...

0 комментариев