Навигация

ВВЕДЕНИЕ

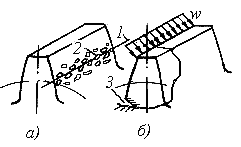

Червячная передача относится к передачам зацеплением с перекрещивающимися осями валов.

Основные достоинства червячных передач: возможность получения больших передаточных чисел в одной паре, плавность зацепления, возможность самоторможения. Недостатки: сравнительно низкий к.п.д., повышенный износ и склонность к заеданию, необходимость применения для колес дорогих антифрикционных материалов.

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют, как правило, при необходимости передачи движения между перекрещивающимися валами, а также там, где необходимо большое передаточное отношение.

Критерием работоспособности червячных передач является поверхностная прочность зубьев, обеспечивающая их износостойкость и отсутствие выкрашивания и заедания, а также изгибная прочность. При действии в червячном зацеплении кратковременных перегрузок проводится проверка зубьев червячного колеса на изгиб по максимальной нагрузке.

Для тела червяка осуществляется проверочный расчет на жесткость, а также проводится тепловой расчет.

Проектирование осуществляется в два этапа: проектировочный – из условий контактной выносливости определяются основные размеры передачи и проверочный – при известных параметрах передачи в условиях ее работы определяются контактные и изгибные напряжения и сравниваются с допускаемыми по выносливости материала.

Определяются силы, нагружающие подшипники и производится подбор подшипников по грузоподъемности.

1. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ 1.1 Выбор электродвигателя 1.1.1 Для выбора электродвигателя определяются требуемая его мощность и частота вращения.

Согласно исходным данным на проектирование, требуемую мощность для выполнения технологического процесса можно найти из формулы:

Рвых=Ft∙V, (2.1)

где Рвых – мощность на выходном валу привода, Вт;

Ft – тяговое усилие, Н;

V – скорость движения рабочего органа, м/с;

Рвых = 1,5 кВт.

1.1.2 Определение общего К.П.Д. приводаТогда в соответствии с кинематической цепочкой передачи мощности общий К.П.Д. всего привода рассчитывается по формуле:

ηобщ = η1×η2×η3×η4 (2.2)

Отсюда

ηобщ = 0,8×0,95×0,98×0,99 = 0,74.

Таким образом, из расчета общего К.П.Д. стало видно, что в процессе работы привода только 74% мощности от двигателя будет поступать к барабану лебедки.

Определим требуемую мощность двигателя для нормальной работы лебедки:

![]() , (2.3)

, (2.3)

![]() кВт.

кВт.

Принимаем двигатель мощностью 2,2 кВт.

1.2 Расчет частоты вращения вала электродвигателяПоскольку на данном этапе еще неизвестны передаточные числа передач привода и не известна частота вращения вала двигателя, возникает возможность рассчитать желаемую частоту вращения вала электродвигателя.

Для этого проведены следующие расчеты.

1.2.1 Определение частоты вращения выходного вала приводаСогласно исходным данным угловая скорость выходного вала рассчитывается по формуле:

![]() ,(2.4)

,(2.4)

где ω – угловая скорость, с-1;

Dб – диаметр барабана, м;

v – скорость движения рабочего органа, м/с.

Тогда,

![]() , с-1.

, с-1.

Найдем частоту вращения, зная угловую скорость по формуле:

![]() об/мин. (2.5)

об/мин. (2.5)

Из анализа кинематической схемы привода электролебедки видно, что общее передаточное число его (uобщ) образуется за счет передаточного числа редуктора червячной передачи.

![]() = 16…50

= 16…50

Принимаем uчп = 50. Взаимосвязь между частотами вращения вала электродвигателя nдв и выходного вала nз определяется зависимостью:

nдв = nз uобщ, (2.6)

тогда желаемая частота вращения вала электродвигателя составит:

nдв = 38,2×50 = 1910 об/мин.

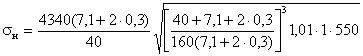

Согласно имеющейся номенклатуре двигателей наиболее близким к желаемой частоте вращения является двигатель с синхронной частотой вращения, равной 1500 об/мин. С учетом вышеизложенного, окончательно принимаем двигатель марки: 90L4/1395. серии АИР, который обладает следующими характеристиками:

Рдв = 2,2 кВт;

nдв = 1500 об/мин.

1.3 Кинематические расчетыОбщее передаточное число:

uобщ = nдв/![]() = 1500/38,2=39,3.

= 1500/38,2=39,3.

Определим все кинематические характеристики проектируемого привода, которые понадобятся в дальнейшем для детальной проработки передачи. Определение частоты и скоростей вращения. Частоты вращения всех валов легко рассчитать, начиная, от выбранной частоты вращения вала электродвигателя с учетом того, что частота вращения каждого последующего вала определяется через частоту вращения предыдущего по формуле (2.7) с учетом передаточного числа:

![]() ,(2.7)

,(2.7)

где n(i+1) – частота вращения i+1 вала, об/мин;

ui–(i+1) – передаточное отношении между i и i+1 валами.

![]() об/мин,

об/мин,

![]() об/мин.

об/мин.

Моменты на валах редуктора:

Т1=9,55×103(Р/nэ)= 9,55×103×(2,2/1500)=14,0 Н×м

Т2=Т1×u=14,0×39,3=550 Н×м.

2 ВЫБОР МАТЕРИАЛА И РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Необходимо помнить, что при работе червячной передачи в контакте витков червяка и зубьев червячных колес присутствует трение скольжения. Поэтому для снижения сил трения и повышения К.П.Д. передачи червяк изготавливают из стали, а червячное колесо из бронзы, латуни, серого чугуна.

2.1 Выбор материала и режима термической обработки для червяка.При выборе конкретного материала и режима термической обработки для червяка необходимо учитывать стоимость и дефицитность материала. Материалом для червяка являются конструкционные качественные среднеуглеродистые или низколегированные стали: сталь 35, сталь 40, сталь 45, 40Х, 40ХМ.

Выбираем сталь 40ХН, твердостью HRC50-56 σт=750 МПа, улучшение и закалка токами высокой частоты.

2.2 Выбор материала для червячных колесОсновным критерием для выбора материала червячных колес является скорость скольжения витков червяка по зубьям червячного колеса. Скорость скольжения ориентировочно может быть рассчитана по формуле (3.14).

Vs = 0,45×10-3×n2×u×![]() ;(3.1)

;(3.1)

где Vs - скорость скольжения, м/с;

n2 – частота вращения вала червячного колеса;

u - передаточное число червячной передачи;

Т2 - крутящий момент на валу червячного колеса. 992,6

Vs = 0,45×10-3×38,2×50×![]() = 7,0 м/с.

= 7,0 м/с.

Принимаем: бронзу БрО10Ф1, способ отливки центробежное литье, σв = 215 МПа, σт = 135 МПа.

3 РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

В данном разделе осуществляется расчет допускаемых напряжений материала червяка и червячного колеса. В понятие допускаемых напряжений вкладывается следующие смысл: если в работающей передаче в червячном зацеплении возникают напряжения меньше допустимых, то она будет работать весь установленный период службы, в противном случае превышение напряжений в рабочей передаче выше допустимых вызовет либо существенное сокращение срока службы, либо ее аварийную поломку. Анализ работы закрытых червячных передач показывает, что наиболее нагруженными являются поверхности зубьев в месте их соприкосновения основаниями ножек зубьев. Поэтому все закрытые передачи проверяются по условию не превышения допустимых контактных напряжений [σ]н и допустимых изгибных напряжений [σ]F

3.1 Расчет допустимых контактных напряженийУсловный предел контактно-износной выносливости [σ]но, относящийся к условной базе Νно = 10×106 цикл.

Расчет допустимых контактных напряжений производят по формуле (4.1).

[σ]н = Cv[σ]но Kн1,(4.1)

где [σ]н - допустимые контактные напряжения МПа;

Cv - коэффициент интенсивности износа зубьев, зависящий от скорости скольжения;

[σ]но =(0,75…0,9)σв - условный предел контактно-изноской выносливости;

Кн1 - коэффициент долговечности, учитывающий срок службы передачи.

Так как скорость скольжения Vs=7 м/c, то Cv = 0,83

Коэффициент долговечности рассчитаем по формуле (3.16)

Кн1 = ![]() ,(4.2)

,(4.2)

где Nно 10×106 цикл, условная база контактно-усталостного испытания материалов червячного колеса.

Νн - число циклов контактного напряжения зубьев червячного колеса определяется по формуле (4.3).

Nн = Lh×60-n2×Kpeв,(4.3)

где Lh- моторесурс (чистое время работы);

n2 - частота вращения вала червячного колеса, об/мин;

Крев - коэффициент реверсивности;

Крев = 0,5 - при реверсивном режиме (зубья червячного колеса работают обеими сторонами).

Моторесурс рассчитывают по формуле (3.18):

Lh =Lгод × 365 × Кгод × 24 × Ксут × ПВ, (4.4)

где Lгод - количество лет работы привода;

Lгод = 5 лет;

Kгод = ![]() - коэффициент годового использования;

- коэффициент годового использования;

Kсут = ![]() - коэффициент суточного использования;

- коэффициент суточного использования;

ПВ = ![]() - коэффициент продолжительности включения в течение часа. Из исходных данных имеем:

- коэффициент продолжительности включения в течение часа. Из исходных данных имеем:

Kгод = 0,6

Kсут = 0,29.

Отсюда по формуле (4.4) находим моторесурс:

Lh = 5×365×0,6×24×0,29×0,5=3811 час.

Рассчитаем по формуле (4.3) Nн - число циклов контактного напряжения зубьев червячного колеса.

Nн = 3811×60×40,2×0,5 = 4595583,6 цикл ≈ 4,6×106

Найдем по формуле (4.2) коэффициент долговечности:

Кн1 =  ;

;

[σ]н0 = 0,9×215= 194 МПа;

[σ]н = 0,83×194×1,1=177 МПа.

3.2 Расчет допустимых напряжений изгибаДопускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса:

[σ]F = [σ]F0 KFL,(4.5)

Коэффициент долговечности:

KFL=![]() (4.6)

(4.6)

Здесь NFL=25×107, тогда KFL=0,815, а [σ]F =0,815×0,22×215=38,5 МПа.

4 ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 4.1 Определение межосевого расстояния

Межосевое расстояние рассчитывается по формуле (5.1)

аω ≥ 610![]() , (5.1)

, (5.1)

где аω - межосевое расстояние, мм;

Т2 - крутящий момент на валу червячного колеса, Н∙м;

Т2 – 550 Н∙м;

[σ]но - допустимое контактное напряжение червячной передачи;

[σ]но = 177 МПа.

аω ≥ 610![]() ≥158,5 мм

≥158,5 мм

Округляем до стандартного. Принимаем аω =160мм.

4.2 Подбор основных параметров передачиЧисло витков червяка выбирается с учетом передаточного числа передачи.

Число зубьев червячного колеса находится из соотношения:

z2= z1×u, (5.2)

где z1 - число витков червяка, z1 = 1;

u - передаточное отношение;

z2 = 1×39,3=39,3.

Принимаем z2 = 40.

Предварительные значения:

модуля передачи..................................... m=(1,4…1,7)aω/z2;

коэффициента диаметра червяка........... q=2aω/m - z2.

Принято: m=6,8; q=7,1.

Коэффициент смещения инструмента находится из формулы (5.3).

![]() (5.3)

(5.3)

тогда

![]() .

.

По расчету коэффициент смещения инструмента получается |x| ≤ 1, поэтому значения aω, m, q и z2 не меняем.

4.3 Фактическое передаточное числоФактическое передаточное число с учетом найденных значений чисел зубьев определяется по формуле (5.4).

![]() , (5.4)

, (5.4)

Тогда

![]() .

.

4.4 Геометрические размеры червяка и колеса 4.4.1 Основные размеры червяка

Делительный диаметр, размеры в мм:

d1=mq,(5.5)

d1=6,8×7,1 = 50 мм.

Диаметр вершины витков:

da1 = d1 + 2m,(5.6)

da1 = 50+2×6,8 = 64 мм.

Диаметр впадины:

df1=di-2,4m,(5.7)

df1 = 50 - 2,4 × 6,8 = 34 мм

Делительный угол подъема витков червяка:

![]() ,(5.8)

,(5.8)

тогда

![]() .

.

Длина нарезаемой части червяка принимаем:

b1 = (10+5,5|х|+z1)m,(5.9)

b1 = (10+5,5×0,02+1) 6,8 = 75 мм.

4.4.2 Основные размеры червячного колесаДелительный и начальный диаметры:

d2 = m×z2,(5.10)

d2 = 6,8×40 = 270 мм.

Диаметр вершины зубьев:

da2 = d2 + 2m(l+x),(5.11)

da2 = 270 + 2×6,8(1+0,02) = 284 мм.

Диаметр впадин:

ds2 = d2-2m(1,2 - х);(5.12)

ds2 = 270 - 2×6,8(1,2-0,02) = 254 мм.

Ширина венца:

b2≤0,5×dal,(5.13)

тогда,

b2=0,5×64 = 32 мм.

4.5 К.П.Д. передачи

Коэффициент полезного действия находится по формуле (5.22).

![]() ,(5.14)

,(5.14)

где ρ' - приведенный угол трения с учетом потерь мощности в зацеплении, опорах и на перемешивание масла р'=1,2°.

![]() .

.

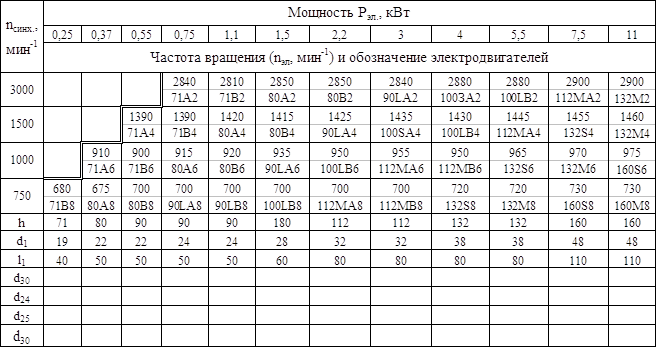

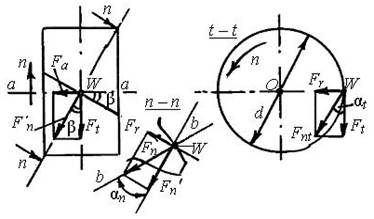

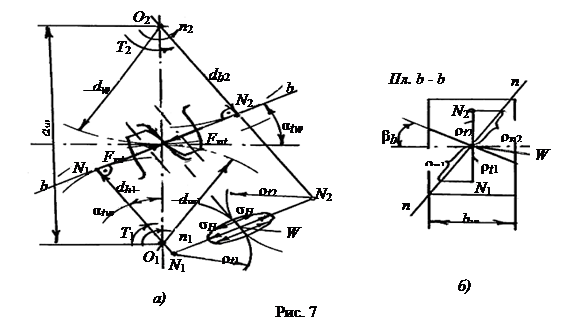

Вследствие того, что оси червяка и червячного колеса перекрещиваются, и что передача в целом находится в силовом равновесии, легко установить зависимости для определения сил в зацеплении.

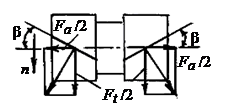

Окружная сила на колесе равна осевой силе на червяке:

Ft2 = Fa1 = ![]() ,(5.15)

,(5.15)

где Т2 - крутящий момент, Н×м.;

d2 - делительный диаметр червячного колеса, м.

Ft2 = Fa1 = ![]() Н.

Н.

Окружная сила на червяке, в зацеплении равна осевой силе на колесе:

Ft1 = Fa2 = ![]() ,(5.16)

,(5.16)

Ft1 = Fa2 = ![]() Н.

Н.

Радиальные силы:

Fr1 = Fr2 = Ft2×tgα/cosγ,(5.17)

где α = 20° - стандартный угол зацепления.

Frl = Fr2 = 4075×tg20°/cos8,0° = 1500 Η.

4.7 Проверочный расчет червячной передачи на контактную прочностьОкончательно проверить правильность размеров в практикуемой передаче по контактным напряжениям, которые не должны превышать допустимого значения, определенного в п.4.1.

Скорость скольжения витков червяка по зубьям червячного колеса:

![]() ,(5.18)

,(5.18)

где v1 - окружная скорость на червяке, м/с;

v1 = πd1×n1/60000;(5.19)

где n1 – частота вращения червяка;

d1 - делительный диаметр червяка, м;

v1 = 3,93 м/с,

тогда,

![]() м/с.

м/с.

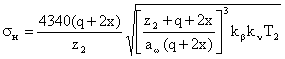

Расчетное контактное напряжение находят из:

≤[σ]н,(5.20)

≤[σ]н,(5.20)

где d2 - делительный диаметр колеса, м;

Т2 - крутящий момент, Н×м.

kβ - коэффициент концентрации нагрузки по длине рассчитывается по формуле:

![]() ,(5.21)

,(5.21)

где θ - коэффициент деформации червяка принимают по табл. 6.2 [9, с. 74],

θ = 154;

x - вспомогательный коэффициент, зависящий от характера изменения нагрузки, х=0,3.

![]() .

.

kv - коэффициент динамики, kv = 1.

Тогда по формуле 5.20

= 150 МПа.

= 150 МПа.

Из расчета следует: σн ≤ [σ]н,

Похожие работы

... преподавания по отдельным темам. Для решения указанных задач студент выполняет дипломный проект. Дипломный проект по теме: «Проектировании червячной передачи с разработкой методики преподавания в техникумах» посвящении вопросам преподавания темы червячная передача по программе для машиностроительных специальностей. Дипломный проект состоит из расчетно-пояснительной записки и графической части. ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

... Направление линии зуба правое. Вращение против часовой стрелки. при bm=35° при bm=35° Направление линии зуба левое. Вращение по часовой стрелке. 7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 7.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки ...

... колес нарезают тем же инструментом, что и прямые, установленным относительно заготовки под углом β. Расчет на прочность принято вести для прямозубой передачи. Для этого все зубчатые и червячные передачи приводятся к эквивалентным прямозубым цилиндрическим. Эквивалентные параметры косозубого цилиндрического колеса (приведение рассматривалось в курсе "Теория машин и механизмов"): делительный ...

0 комментариев